限流微小孔精密加工技术研究

2022-01-15刘向东曹飞龙刘彦刚

刘 翔 刘向东 曹飞龙 刘彦刚 成 涛

限流微小孔精密加工技术研究

刘 翔 刘向东 曹飞龙 刘彦刚 成 涛

(西安航天发动机有限公司,西安 710100)

限流微小孔是限流零件上1~2mm孔,以限流圈设计结构为基础结合使用性能要求得到限流微小孔的目标加工状态,再以目标加工状态为指导并采用精密车削、研磨加工工艺技术重新设计完成限流微小孔加工工艺方案,并进行批量限流圈加工。分析加工零件可知,限流微小孔孔径精准、孔壁表面质量高、孔口锐边形貌完整,同时限流圈液流试验数据合格率显著提升,这表明重新设计的工艺方案能够有效提高限流微小孔加工质量和限流圈使用性能。

限流微小孔;精密车削;研磨加工;有限元模拟

1 引言

限流零件在航天液体动力中主要用于调节系统压力,装配后能够限制流体流量并降低流体压力,最终达到调节并稳定系统压力的目标。限流圈具备结构简单、便于装配、压力调节能力强的优点,是最具代表性的限流类零件[1]。此前研究已建立ISO 6358—2013标准规范,同时使用流体Standard k-ε湍流模型理论分析流体通过限流孔的过程建立了流量特性方程,使用流量特性方程能够快速确定限流孔孔径、数量、位置、孔口形貌等重要特征参数,再通过数值模拟仿真进行设计验证,以最终设计完成限流圈设计[2~6]。分析研究成果可知,限流孔的数量、位置、特征尺寸、流量系数、孔径与流道直径比、流体密度等参数均直接影响限流圈调节性能,其中限流微小孔的数量、位置、长径比例、流体密度等参不受零件加工过程影响的定量参数,限流孔加工后尺寸、孔口形貌特是与限流孔成型过程相关的参数。

随着液体动力系统向小型轻量化设计转变,限流孔由此前大于5mm的宏观限流孔逐件转变为小于2mm的微小限流孔。针对小于2mm的微小孔常采用电火花加工方案进行加工,通过研究已完成硬度高、损耗小、加工精度高的微细电极制备及加工参数优化工作,并能够完成微小孔的加工,检测电火花加工完成的微小孔存在0.05~0.08mm的锥度[7,8]。若加工1~2mm的限流孔会在微小孔的出、入口形成0.00125~0.004mm的直径差,限流微小孔直径的公差为0.005~0.01mm,该直径差值为公差范围的25%~40%,较大的出、入口直径差值会导致限流圈性能不合格,故限流微小孔仍采用机械加工方案。

针对小于1mm的限流孔因去除量较小,直接采用钻削方案加工完成,但1~2mm限流孔直接采用钻削加工后存在孔口锐边质量低、孔径尺寸精度低的缺点,因此需设计限流微小孔成型工艺方案进行限流孔加工。

2 限流圈机械加工方案设计

2.1 限流圈结构分析

典型的航天液体动力系统中限流类零件上设计有1~2mm、公差0.005~0.01mm的限流微小孔,液体通过限流微小孔时压力降低,当限流微小孔入口的压力值、流量值继续增大并超过临界值时,通过限流微小孔的流量、压力降低值保持平稳产生限流作用。

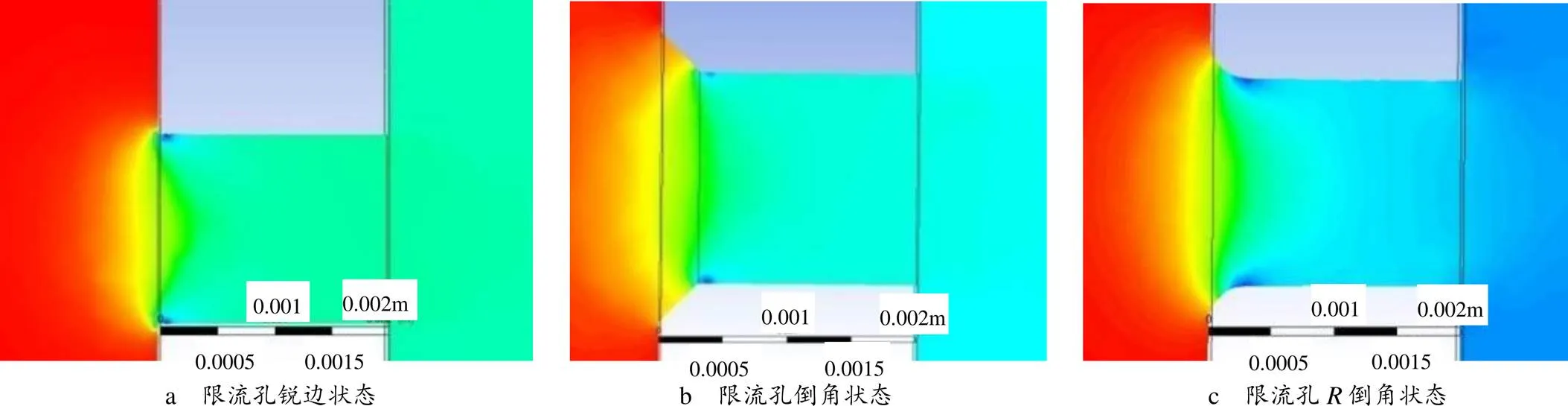

限流微小孔加工后常见缺陷为孔口形貌缺陷和尺寸超差。孔口形貌缺陷为加工过程中因毛刺去除产生的倒角或倒角。建立限流微小孔孔口状态为锐边、倒角、倒角的模型,然后采用该模型模拟观察流体通过限流孔时的压力情况,如图1所示。

图1 流体通过限流孔压力分布图

由图1可知,三种状态的孔口形貌限流微小孔均能够产生压降,当限流孔口为锐边状态时流体进入限流圈总长小于1/4处即完成压力调节,在限流圈孔口处存在微小负压,当限流孔口为倒角状态时流体进入限流圈总长1/2处完成压力调节,在限流圈孔口倒角处存在微小负压,当限流孔口为倒角状态时在限流孔出口仍未完成压力调节过程,同时限流圈孔口倒角处存在显著负压,因此由模拟结果可知限流孔入口为锐边状态时能够快速完成压力调节实现液体系统稳定。

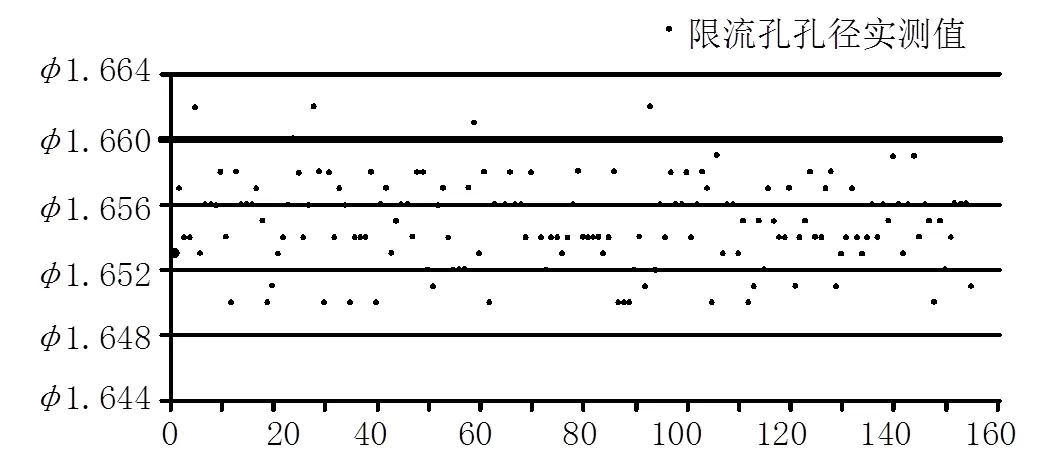

随机抽取2批现阶段加工后限流圈计量孔径实测值如图2所示。经统计,孔径合格率为78.66%和79.24%,孔径极差为0.032mm、0.043mm,是限流微小孔孔径设计公差带0.02mm的160%和215%。

图2 限流微小孔孔径分析图

结合孔径与液流压力降低值关系式(1)和实际液流试验参数可知,当限流微小孔孔径超出设计要求值上偏差和下偏差0.005mm时,压力降低值超出合格压力降低下限和上偏差0.0073MPa和0.0083MPa,是合格压力降低值公差范围0.02MPa的36.34%和41.97%,同时孔径变化0.3%会导致压力降低1.4%~1.7%。且上述2批限流圈液流试验过程中均返修,返修数量为67%~75%,存在4%~7%的限流圈返修后液流数据仍无法满足使用要求而报废。

其中:Q——流量,g/s;C——流量系数;——流体密度,g/mm3;Δ——压力降低值,MPa;——限流微小孔孔径,mm。

因此精准的限流微小孔加工孔径能够保证限流圈具备良好的使用性能,同时提高液流试验效率,降低零件报废率。

由理论分析和液流试验结果可知,限流微小孔在加工后精准的加工孔径和完整的锐边结构为限流微小孔的目标加工状态。

2.2 限流圈加工工艺方案设计

以限流微小孔的目标加工状态为导向,重新设计的限流微小孔成型工艺方案如图3所示。

图3 限流微小孔加工工艺方案

为达到限流微小孔具备精准孔径的目标,结合现阶段的精密加工技术提出“车床钻孔粗加工—车床镗孔精加工”的微小孔成形工艺方案。首先,车床钻孔将大余量材料去除,然后镗孔加工保证为小孔具备精准的孔径和良好的孔壁质量[9],同时车床镗孔精加工过程中使用精密数控车床进行车削轨迹控制,在限流微小孔孔口车削形成0.02~0.04mm的圆弧倒角,最后分别研磨限流孔入口和出口端面,去除车削加工后形成的圆弧倒角。该方案可在加工量化控制条件下使限流微小孔的出、入口形成小于0.03mm的锐边状态,同时无人工去毛刺工序,可有效避免去毛刺过程中在孔口产生倒角、豁口等缺陷。

3 限流圈车削、研磨加工技术研究

3.1 限流圈车削加工技术研究

精密镗孔加工技术是宏观孔精加工方案,可保证孔径尺寸精度小于0.005mm,同时孔壁具备R0.6μm的表面质量,为保证限流微小孔加工后具备精准的孔径,将精密镗孔加工技术应用于限流微小孔加工,因限流微小孔孔径较宏观特征孔尺寸减小,需对加工方案、加工刀具、加工参数进行再设计。

限流微小孔车削采用“粗钻加工—半精镗孔加工—精镗孔加工”的工艺方案,首先粗钻以“啄钻”加工方式去除余量,然后半精镗孔加工去除钻削产生的沟槽,最后精镗加工提高孔壁表面质量并将孔径加工至目标尺寸,各阶段加工余量如表1所示。

表1 限流微小孔加工余量分配表

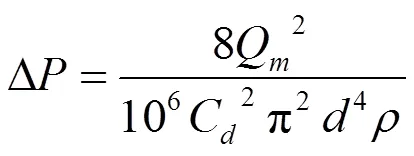

针对1~2mm限流微小孔精镗刀具需在宏观镗孔刀基础上进行适应性设计,以保证精镗孔刀具备合理的切削角度和良好的刚性,重新设计的限流微小孔镗孔刀具如图4所示。

图4 微小孔镗刀刀具角度示意图

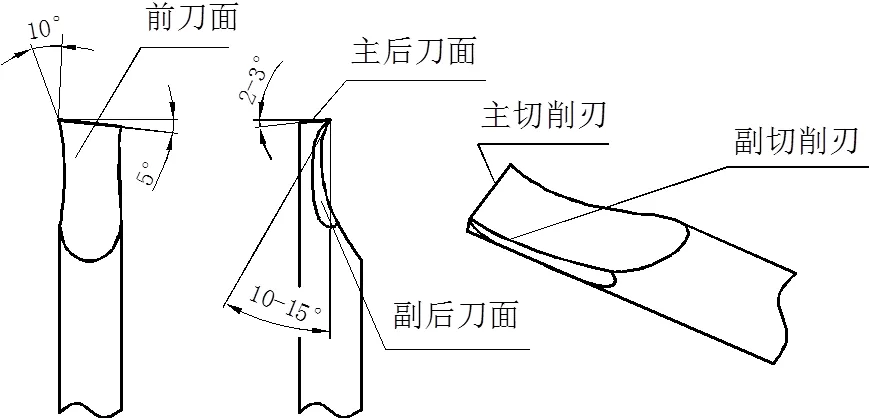

微小孔镗刀具前角为10°~15°,在精镗过程中能够去除微小余量同时提高孔壁质量,并保证切屑排出,后角设计为10°,以保证刀具与加工表面不产生接触磨损,同时避免大量刃磨去除刀具材料后降低刀具刚性,主偏角和副偏角设计为5°和10°。设计完成后选取主切削刃上一处切削单元结合三维切削模型进行切削模拟,如图5所示。

图5 副偏角10°切削模拟

由图5可知,切削单元在切削过程中能够进行材料切削去除,但仍存在未去除材料形变大、模拟过程中网格畸变严重的缺点,观察图5可知,畸变严重的网格位于副后刀面,与副后刀面相关的刀具角度为副偏角,调整副偏角至8°、5°、2°后重新进行切削模拟,结果如图6所示。

图6 副偏角2°~8°切削模拟图

由图6模拟结果可知,切削面的形变、应力随副偏角的减小而减小,在副偏角减小至5°后基本趋于稳定,故将副偏角调整至2°~5°,确保刀具切削过程中能够顺利将材料去除。

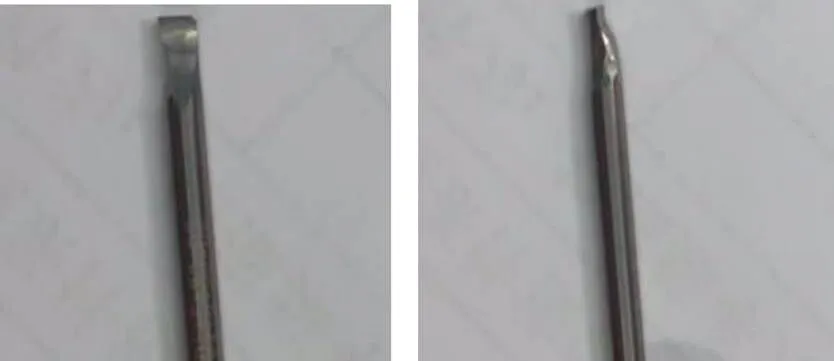

图7 镗刀磨削后外观形貌

刀具角度设计完成后按照此设计模型进行刀具制备用于限流微小孔精镗加工,结合微型车削刀具的研究成果,使用2~3mm硬质合金棒料磨削微小孔精镗孔刀具,刃磨过程按照“粗磨—半精磨—精磨—修光—精修”的步骤进行刀具磨削[10],刀具切削刃尖角圆弧刃磨至不大于0.02mm,切削刃半径刃磨至不大于0.1mm。磨削后镗刀如图7所示,40倍显微镜下检查刀具切削刃及外观形貌无缺损后用于限流孔加工。

镗孔刀具制备、安装完成后后进行限流微小孔镗孔加工。因限流微小孔孔径小于5mm,为保证镗孔过程中刀具具备正常的切削速度,加工过程中需采用2500~3500r/min的高转速,在背吃刀量为0.03~0.05mm、进给量为0.02~0.03mm/r条件下进行2~3次走刀可完成限流微小孔精镗加工。

采用精密镗孔加工技术加工完成1批限流孔径(1.65±0.01)mm的限流圈,计量限流微小孔孔径结果如图8所示。

图8 限流微小孔孔径分析图

重新加工完成的限流微小孔孔径合格率为95.48%,较此前加工后合格率提高16.82%,极差为0.012mm,是设计要求公差的60%,这表明精密镗孔加工工艺方案能够精确控制限流孔孔径,最终保证限流微小孔孔径的批次一致性和与设计要求值的一致性。

3.2 限流圈研磨加工技术研究

限流圈车削加工完成后对限流微小孔出、入口所在平面进行端面研磨加工去除孔口倒角,使限流微小孔出、入口形成锐边状态。经统计,限流零件经研磨加工后整批零件液流试验合格率提高至90%以上,压力降低值极差小于0.02MPa,是此前批次限流圈压力降低值极差的33%。

此前采用手工研磨限流圈端面操作将零件端面的余量进行去除,存在加工效率低的缺点,因此采用机器研磨方案进行端面研磨工作,传统机器研磨工作方案为将零件固定在工装内,工装带动限流圈做公转运动进行端面研磨,该种研磨方式在限流圈端面的加工痕迹为单向圆弧状痕迹,研磨后限流微小孔孔口形成微小锯齿形貌,这与孔口锐边状态的目标不一致,因此需重新设计研磨方案。

重新设计的研磨方案是将限流圈固定在工装内部,研磨机器带动限流圈进行公转运动的同时工装进行自转运动进行端面研磨。在限流微小孔口上选取任意点后建立在该种研磨方式下任意点的研磨轨迹方程,如式(2)所示。

其中,坐标(cos1,sin1)为限流圈圆心坐标。

将式(2)转换为参数方程,如式(3)所示。

其中:——工装中心回转半径,mm;——零件相对于工装的回转半径,mm;1——工装自转速度,rad/s;2——工装公转速度,rad/s;α——限流微小孔口上第点的起始角度,rad。

结合式(3)绘制的限流微小孔孔口的研磨轨迹如图9a所示,提取一点的研磨轨迹如图9b所示。

图9 研磨轨迹图

由图9的研磨轨迹可知,该种限流圈的“自转”和“公转”的复合研磨加工轨迹可有消除单一的“公转”运动在限流微小孔孔口产生的微观锯齿形貌,通过设置自转圈数、公转圈数、工装自转转速、工装公转转速,可保证限流圈研磨在量化控制条件下进行加工,最终保证限流微小孔孔口状态具备良好一致性,且研磨加工中冷却液提供充足,可有效去除研磨形成的微小颗粒,加工后限流微小孔孔口如图10b所示,与图10a所示的限流微小孔孔口状态相比改善显著。

图10 限流微小孔孔口形貌

4 限流圈加工后效果评价

采用重新设计的工艺方案加工完成的限流微小孔孔口状态为良好的锐边无缺陷状态,使用高精度光学计量设备可快速、准确的进行孔口边缘的查找和判定,最终精准测定孔径。经统计,使用重新设计的工艺方案生产的限流圈加工合格率大于90%,一次液流合格率大于80%,采用平面研磨机进行限流圈加工时同数量的限流圈加工用时为手工研磨用时的10%,有效提升了产品研发生产效率。

5 结束语

针对限流圈上的“限流微小孔”的成型方案进行了工艺方案设计,在重新设计的工艺方案中应用精密车削加工、研磨加工技术有效解决了限流微小孔孔径偏差大、孔口形貌有缺陷、微小孔成型过程过程不受控的问题。重新加工完成的限流微小孔具备孔口锐边状态良好、孔径精准的优势,同时限流圈零件一次液流合格率显著提升,该项技术为限流类零件的限流微小孔加工方案及设计提供了有效借鉴。

1 刘春丽,贾晓鸥. 限流孔板在工艺设计中的应用[J]. 广州化工,2014(20):167~169

2 程平等,程耕国,李受人. 液流通过节流孔的流场结构的数值解析[J]. 科学技术与工程,2003(2):112~114

3 刘长亮,王晓江,曲昌明. 核电厂用限流孔板压降计算[J]. 原子能科学技术,2013(3):397~401

4 杨凡,李刚炎,杨飞,等. 固定节流孔流量特性的仿真测试研究[J]. 液压与气动,2014(5):25~32

5 张为荣. 节流孔孔径与长度的最优设计[J]. 机械制造,2018(625):52~56

6 王天豪,吉华,李倩,等. 孔中心距对限流孔板压降的影响[J]. 机械,2020(2):59~63

7 郭洪勤,裴景玉,李五一. 电火花加工微小孔的工艺研究[J]. 航天制造技术,2005(5):16~18,26

8 梁静波,曹明让. 铬复合电极电火花小孔加工机理及实验研究[J]. 航天制造技术,2011(5):27~29,35

9 张沛森,李忠新.高精度微孔镗削加工工艺的优化研究[J]. 机电工程, 2015(6):808~811,845

10 王志平,徐东鸣. 细结构车削刀具的刃磨方法[J]. 机床与液压,2007(10):200~201

Research on Precision Machining of Current-limiting Micro Orifice

Liu Xiang Liu Xiangdong Cao Feilong Liu Yangang Cheng Tao

(Xi’an Aerospace Engine Company Limited, Xi’an 710100)

Current-limiting micro orifices refer to1~2mm holes on current-limiting parts. The target processing state of the current-limiting micro orifice is obtained based on the design structure of the flow-limiting parts and the performance requirements. Guided by the target machining state, the current-limiting micro orifice machining process plan is redesigned and completed, and the flow-limiting parts are processed in batches by adopting precision turning and grinding technology. Observation of the current-limiting micro orifice shows that the aperture of micro orifice is accurate, the surface quality of the hole wall is high, and the sharp edge of the orifice is complete. At the same time, the qualification rate of the liquid flow test data of the flow-limiting parts has been significantly improved, which shows that the redesigned process plan can effectively improve the processing quality of current-limiting micro orifice and the performance of the flow-limiting parts.

current-limiting micro orifice;precision turning;grinding;finite element analysis

V46

A

刘翔(1990),工程师,机械工程专业;研究方向:航天阀门、自动器机械加工与装配。

2021-08-23