智能综采工作面在榆树泉煤矿安全生产中的探索与实践

2022-01-14谢国良

谢国良

库车县科兴煤炭实业有限责任公司 新疆 库车 842000

引言

国内煤矿的智能化开采得到了飞速,进入了智能化采煤的新时代。以液压支架自动跟机、采煤机记忆割煤、视频监控及远程监控为基础,智能化控制软件为核心,实现了在地面(或顺槽)集控中心对采煤设备的监测与集中控制,采煤工作面实现了割煤、移架、推溜、运输等智能化运行[1]。

因此,积极结合生产实际,开展针对性的深入研究,探索高效的综采无人化作业技术已成为必然的发展趋势,本文结合榆树泉煤矿1012综采工作面,系统阐述了智能化的探索与应用。

1 工作面概况

榆树泉煤矿剩余可采储量3706万吨,剩余服务年限32年。为低瓦斯矿井,煤尘有爆炸性,自燃倾向性为Ⅱ类自燃[2]。水文地质类型为复杂类型。1012工作面走向长度2900m,倾斜长为200m,煤层倾角8°-15°,煤层厚度平均4.5m,工作面运输方式为下运,煤质硬度f>2.5。

2 主要设备选型

2.1 液压支架选型设计

2.1.1 按顶板分类估算工作面支护强度:

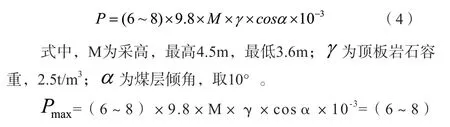

式中,H为工作面煤层采高,最高4.5m,最低3.6m;k为顶板破碎常数,取1.3,γ为顶板岩石容重,取γ=2.5t/m3;B为附加阻力系数B=1.6;α为煤层倾角,取α=10°,g为顶板周期来压不动载系数,与顶板岩石性质有关,取g=1.3。

2.1.2 按岩重法估算工作面支护强度

2.1.3 按经验公式确定顶板荷载。

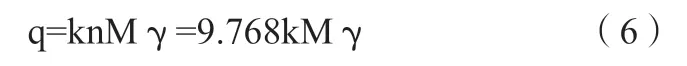

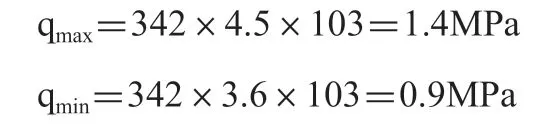

式中:q为支架支护强度,kN/m2;k为安全系数,取k=1.4;n为折算系数;9.768;M为煤层全厚,最高4.5m,最低3.6m;γ为岩石容重,取25kN/m3。

以顶板来压时支架的载荷作为设计支架工作阻力的基础,则:

按实测统计法,以顶板来压时支架的载荷作为设计支架工作阻力的基础,将参数代入上式后,支架支护强度按下式计算:

式中:q为支架支护强度,kN/m2;M为煤层全厚,最高4.5m,最低3.6m。

根据以上计算,综采支架支护强度不低于0.9MPa,通过以上计算,结合煤层赋存条件,选ZY8000/23/45D型综采液压支架。

2.2 采煤机选型

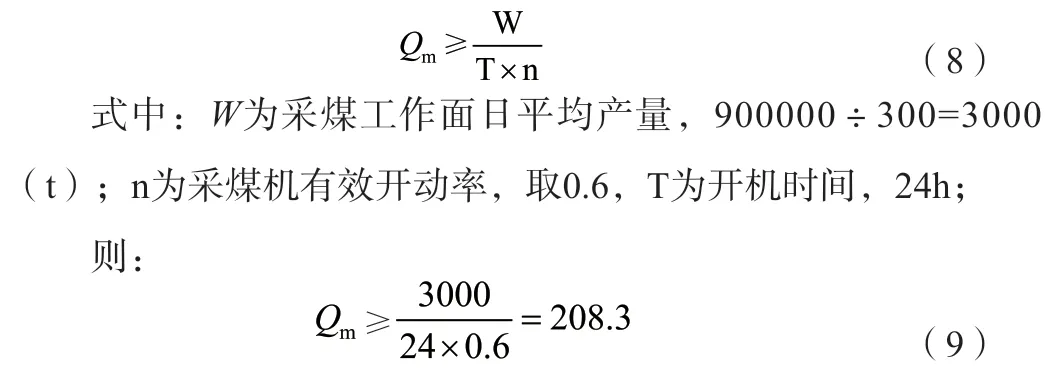

2.2.1 采煤机生产能力计算:

采煤机最大割煤能力为平均生产能力的1.5倍,即313t/h。

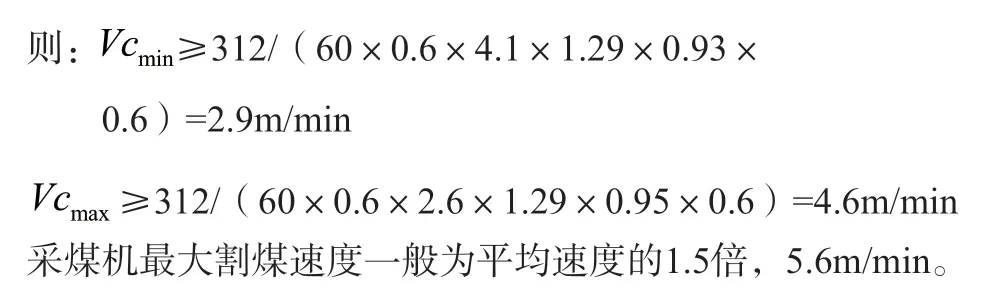

2.2.2 采煤机截割牵引速度。

2.2.3 采煤机装机功率。

装机功率包括牵引电机、截割电机、液压泵电机等电动机功率总和。

装机功率由下式估算:

经计算,综采装机功率应不小于928kW。

2.2.4 滚筒直径。

双滚筒采煤机滚筒直径一般按下式计算:

式中:D为滚筒直径,m;H采高,最高4.5m,最低3.6m。

经计算,采煤机滚筒直径为1.35~2.46m,设计取2.24m。

2.2.5 采煤机选型。

根据目前国产采煤机情况,结合矿井煤层条件及开采要求,并考虑到其他煤层的开采,综采工作面初选MG550/1380-WD型无链电牵引双滚筒采煤机。

3 智能化应用

3.1 全方位数据监测控制功能

3.1.1 采煤机。实现对电流、温度等数据监测,具有提示预警、断电保护、记忆截割、姿态感知实现机身倾角、俯仰角、采高等数据采集功能;能够实现地面与井下集控中心远程控制,采煤机动作、速度、方向、精确位置、电机电流和温度等工况数据可靠传输功能;可采用位置编码器实现精确定位功能[3]。

3.1.2 液压支架。实现工作面液压支架参数数据整合,压力、位移、支架动作实时查看等功能,使得支架压力及工作面支架动作实际状况清晰直观[4]。通过压力、位移、倾角和红外传感器实现姿态感知与控制功能;实现地面、井下集控中心远程控制和工作面遥控器控制;通过云台摄像仪实现了视频监控图像采集功能。

3.1.3 三机、智能化泵站与集控。多数据传输监测功能,具有提示预警和断电保护、故障闭锁功能,有效保障人员及设备安全。乳化泵站工况实现实时监测,具有自动配比、温度、浓度监测历史数据的查询和分析。在线实时监测三机运转参数,设备连接集控中心进行数据汇总存储、查询和分析,上传至地面集控中心。乳化液自动配比装置和高压自动反冲洗过滤装置全过程自动控制,实现实时监测,从而实现全自动无人值守,大大降低劳动强度,提高配液效率和质量,确保液压系统运行稳定可靠。

3.1.4 实时跟机视频监控。通过云台摄像仪实时监控工作面及固定点设备运行状况、监测人员活动轨迹,实现了视频音频实时查看、实时对讲等功能。

3.2 采煤机记忆割煤

通过人工操作采煤机完成试教刀,包含端头斜切进刀及割三角煤的进刀方式,采煤机控制系统根据试教刀形成记忆轨迹,并按工艺段进行记忆,当采煤机进行下一刀割煤时,将依据记忆轨迹和工艺段信息进行自动割煤。割煤过程采用记忆截割为主,人工干预为辅,只需采煤机司机对特殊工况进行适当干预,有效实现了减少人员保证安全,减轻劳动强度,提高生产效率的目的[4]。

3.3 液压支架自动跟机移架

根据液压支架红外传感器接收器确定采煤机位置,传输至井下和地面集控中心进行分析,再反馈到支架控制器进行执行操作,液压支架阀组动作,自动跟机移架、推溜、护帮和喷雾。同时还具备初撑力自动保持,能够实现自动补压功能。根据地质条件变化,支架初撑力达到补压区,自动开始补压,彻底解放支架工操作,实现了减人提效、无人则安的目的。

3.4 一键启停与集中控制

该自动化集控系统整合采煤机记忆割煤、液压支架自动跟机、乳化泵站自动配比、视频自动跟机联动监控等功能,实现工作面一键启停,且集控启停所有操作均可在地面集控中心和井下集控中心分别实现[5]。

3.5 视频跟机定位

根据红外传感器探测到的采煤机位置,视频跟机系统将显示其采煤机附近4台云台摄像仪视频,并随着采煤机运动实现自动跟机旋转、切换,从而对采煤机左右滚筒区域的实时跟机监视,当采煤机超出监视范围,能够自动切换合适位置的摄像仪,确保持续监视确保采煤过程全程可视化监管。

3.6 即时语音通讯

语音通信系统包含摄像仪语音通讯和沿线语音广播通讯,地面和井下集控中心、综采工作面可以直接相互通话,交流更加高效便捷。

4 结束语

智能化矿井建设是煤炭行业发展的一个重要方向,将先进的控制技术、机械化设备应用到采煤工作面可显著提高矿井的安全生产效益,提高矿井的综合竞争力,减少投入。为此本文结合榆树泉煤矿1012工作面的基本情况,对1012工作面个控制系统的智能化应用进行了阐述,并对应用情况进行了分析。

结果表明,1012工作面进行智能化采后,工作面综合生产效率以及安全生产保障能力得到明显的提升,不仅带来了显著的经济效益,还减少了井下操作人员的数量。