基于有限元分析的矿用混料机滚筒焊缝坡口对比研究与应用

2022-01-14郭彩萍向道辉

郭彩萍,向道辉

(1.焦作大学 机电工程学院,河南 焦作 454002; 2.河南理工大学 机械与动力工程学院,河南 焦作454010)

喷射混凝土支护作为煤矿井巷工程的一种重要的支护方式,在喷浆施工作业前需要使用混凝土混料机将水泥、掺合料及砂子进行混合,混料机滚筒的焊接质量,与其使用寿命密切相关。近年来,国内许多研究者对混料机滚筒的失效问题,从多个角度进行了研究。金浩[1]、方乃文[2]、迟露鑫[3]、吴爱萍[4]、王明强[5]、王瑞[6]等通过建立有限元模型探究焊接顺序对镁合金焊接变形和应力的影响,发现了控制镁合金焊接变形和残余应力的最佳焊接顺序;奚丽峰[7]对带式输送机滚筒关键零件进行有限元分析,发现筒圈的主要破坏原因是由于其受交替拉伸压缩变形所导致。另外,一些研究人员对滚筒在承受不同载荷时的疲劳寿命进行了计算,发现滚筒的焊缝表面在只受到切向力时,其疲劳寿命最高[8-16]。

针对一家企业生产的混料机在现场使用过程中出现滚筒筒体焊缝开裂问题,进行了现场调研,初步分析认为开裂的滚筒筒体与滚圈之间采用焊接方式连接,焊接残余应力是导致结构件变形,甚至产生微裂纹、浆液泄漏的主要原因[17-20]。为了解决滚筒筒体焊缝开裂问题,笔者从焊口形式角度出发,基于Abaqus软件进行模拟仿真,采用有限元分析方法,对比分析平口焊和坡口焊2种焊接形式下的焊缝应力,找出残余应力相对较小的焊接形式。

1 混凝土混料机滚筒焊缝开裂现象

一家混料机生产企业接到现场反馈,混凝土圆筒混料机在使用一个月左右时,混料机滚筒筒体出现了裂纹,如图1所示。

(a)外部裂纹

经现场考察采样,该混料机滚筒焊接处焊口为“V”形坡口,裂纹全部出现在“T”形焊缝滚筒外侧的焊趾线上,沿滚筒周向、滚筒钢板厚度方向扩展。裂纹周向长度为300~5 000 mm,长短不等;钢板厚度方向全部裂穿。维修补焊后仍出现开裂,缩短了设备的使用寿命,导致工期延误,同时带来了生产安全隐患。

2 混料机滚筒与滚圈焊缝力学效应数值分析

2.1 滚筒焊缝几何模型的建立

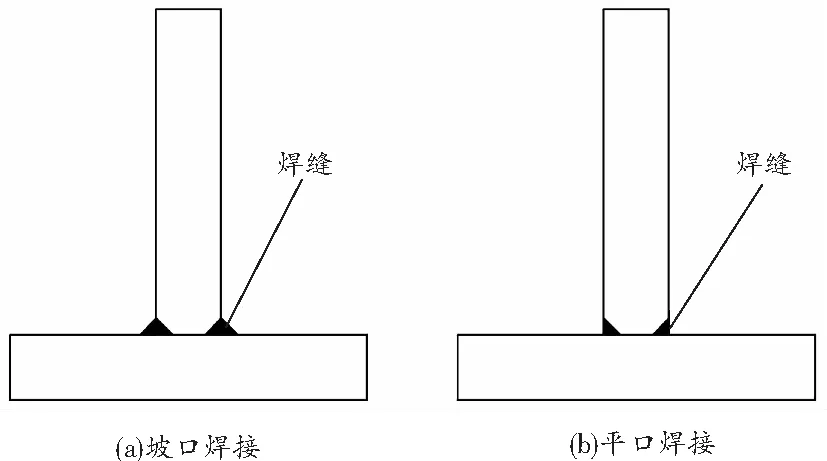

为了对平口焊和坡口焊滚筒的焊缝进行分析,采用Solidworks三维软件建立平口焊和坡口焊2种焊接形式的三维滚筒模型,其焊缝形式如图2所示。

图2 不同焊接形式的焊缝

2.2 焊缝的有限元模型构建与求解

滚筒破坏主要是由焊缝处产生的焊接应力和变形所导致的。为对比平口焊、坡口焊对焊缝应力的影响,将2种焊口形式的三维滚筒模型导入Abaqus有限元软件中进行相应的应力与变形分析。

对滚筒进行材料属性及边界条件设置:

1)材料属性。先将导入的模型赋予材料属性,滚筒材质为Q345,其弹性模量E=2.0×105GPa,泊松比μ=0.25。

2)边界条件。考虑到滚筒主要受物料及主动轮胎的作用,在滚筒内部施加物料的压力和切向力,其大小分别设置为800、300 kN。在外部模拟添加滚筒所受主动轮胎、从动轮胎的压力和摩擦力,主、从动轮胎受到的压力和摩擦力大小相同,方向相反。压力设置为1 000 kN,摩擦力为200 kN;设置施加挡圈的力为100 kN。

在完成材料属性、边界条件设置之后,求解应力、应变,输出分析数据图。为了保证求解结果的精度,在一定的条件范围内,对焊缝附近的网格进行细化处理,网格类型为六面体。建立的有限元滚筒模型如图3所示。

图3 网格划分后的滚筒模型

2.3 焊缝的应力与应变分析

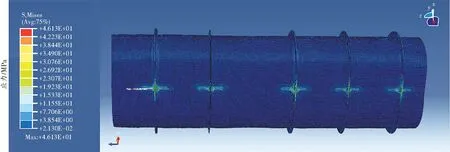

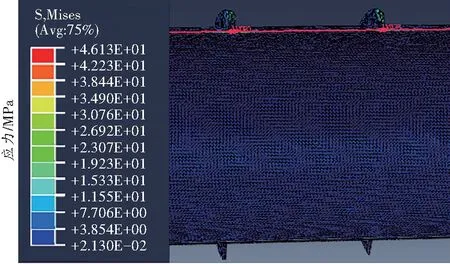

在Abaqus软件中进行相应设置后,即可输出滚筒焊缝的应力与应变数据。图4为平口焊形式的混料机滚筒受力整体应力云图,可以明显看出,混料机滚筒与主动轮胎接触面和筋板挡轮圈处的应力最大。

图4 滚筒整体焊接应力分布云图

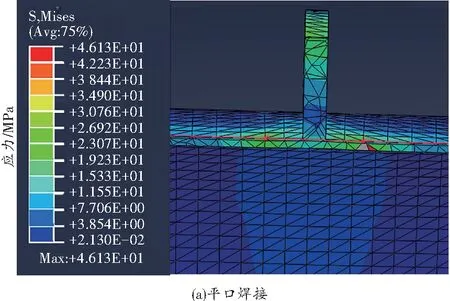

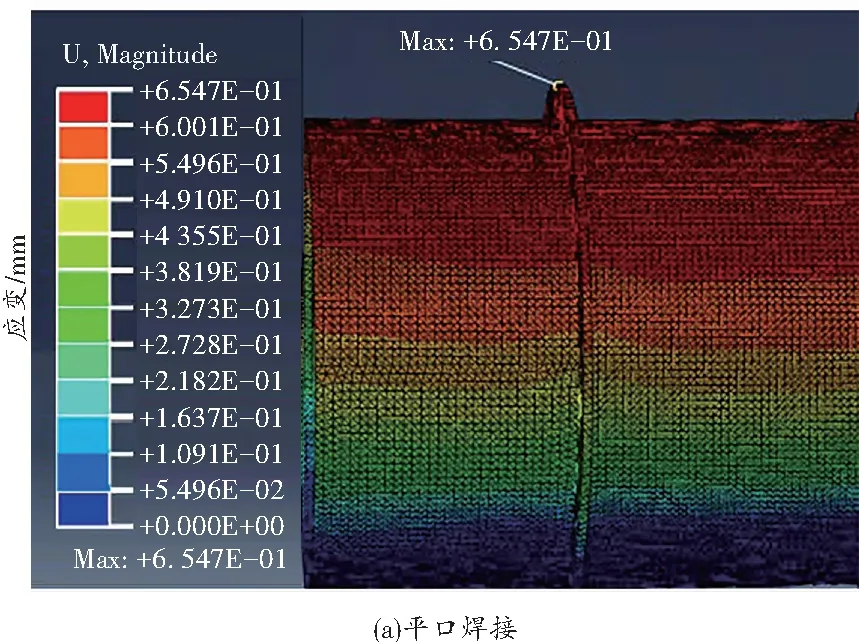

分别对平口焊和坡口焊2种形式的滚筒模型进行模拟,获得滚筒应力、应变云图,如图5、图6 所示。

图5 不同焊接形式的滚筒应力云图

图6 不同焊接形式的滚筒应变云图

由图5、图6可见,有限元模型求解中显示出最大应力和应变点出现在左边第1个筋板右侧面 75 mm 处,即第2个轮胎对滚筒施加载荷处。此处坡口焊接时的最大应力约为52.7 MPa,最大变形为 0.663 7 mm;平口焊接时的最大应力约为46.1 MPa,最大变形为0.654 7 mm。由于2种焊接形式的滚筒模型和受力情况均相同,从而导致最大应力应变发生在滚筒的相同位置,焊口形式的不同导致最大应力应变值发生了少量变化。

为了进一步分析混料机滚筒各处应力分布情况,以及2种焊接形式的滚筒各处应力的变化对比,将平口焊和坡口焊的有限元模型设置相同的受力条件,沿轴向通过主动轮胎与滚筒接触区域将滚筒剖开,局部剖面如图7所示。

图7 筒体剖开应力分布云图(部分)

由图7可以看出,由于焊接残余应力的原因,应力的峰值均出现在各焊缝处。为对比2种焊接形式应力大小及分布情况,以焊缝位置作为观测点,且均选取滚筒上部筒体与加强筋和挡轮圈的焊缝处作为测量点进行应力分析,各观测点处的应力如表1 所示。

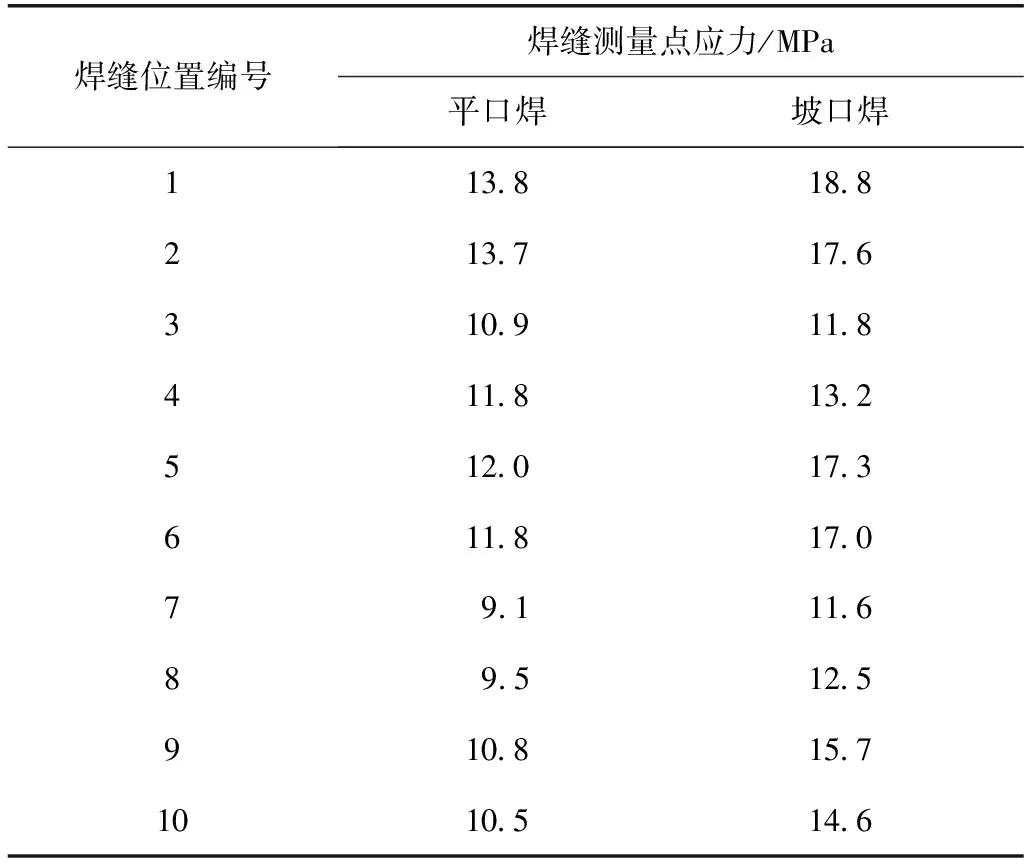

表1 不同焊接形式的滚筒焊缝测量点应力

由表1可见,平口焊形式滚筒上应力最大值出现在筒体与第1个加强筋右边的焊缝处附近,其值约为13.8 MPa;坡口焊形式滚筒上应力最大值同样出现在筒体与第1个加强筋右边的焊缝处,其值约为18.8 MPa。各焊缝处均出现局部的应力峰值,对比发现2种形式的滚筒应力分布情况趋势一致,平口焊形式各应力峰值普遍低于坡口焊形式。平口焊形式滚筒上应力最大峰值(13.8 MPa)与最小峰值(9.1 MPa)相差4.7 MPa;坡口焊形式滚筒上应力最大峰值(18.8 MPa)与最小峰值(11.6 MPa)相差7.2 MPa。

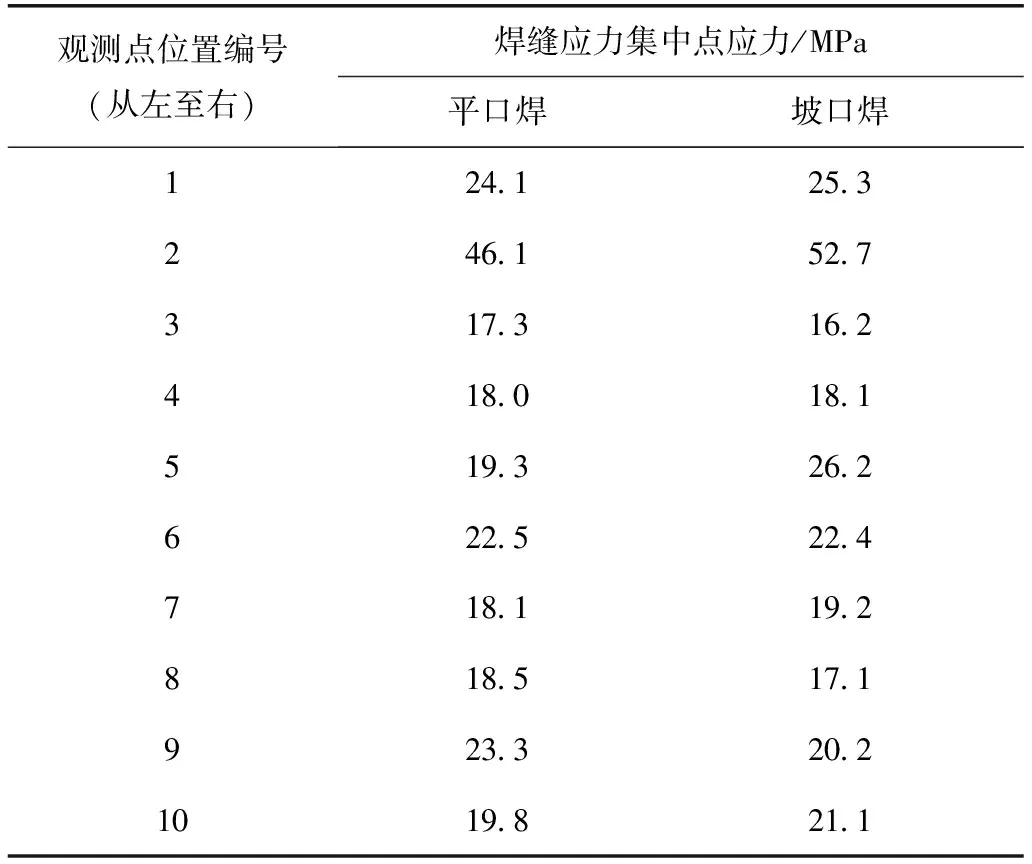

通过观察发现,在有限元模型中施加工作载荷后的滚筒出现一系列的应力集中点,均出现在每条焊缝附近。为了进一步进行对比分析,选择在2种焊接模型中相对应的焊缝应力集中点作为观测点,采集各点的应力值峰值,结果见表2。

表2 不同焊接形式的滚筒焊缝应力集中点应力

由表2可以看出,各焊缝处均出现局部的应力峰值,对比发现2种形式的滚筒应力分布趋势一致,平口焊形式各应力峰值普遍低于坡口焊形式。平口焊形式滚筒上应力集中点最大峰值(46.1 MPa)与最小峰值(17.3 MPa)相差28.8 MPa;坡口焊形式滚筒上应力集中点最大峰值(52.7 MPa)与最小峰值(16.2 MPa)相差36.5 MPa。

对比表1、表2中数据可以看出,在滚筒轴向剖面应力分布图中,平口焊各焊缝的应力均小于坡口焊的应力;同时在各焊缝附近的应力集中点的应力中,除第3个观测点外,其余观测点平口焊形式的应力均小于坡口焊的应力。

3 混料机滚筒焊接方法应用对比分析

坡口焊相对于平口焊,其焊口较长且不平整,焊接后焊缝附近易产生应力集中现象。滚筒工作过程中,在局部应力集中处易产生裂纹,裂纹随后扩展会导致疲劳断裂。平口焊与坡口焊相比,平口焊后的焊缝更加平整,能够减小集中应力和焊接变形量,焊接应力较小,可减少裂纹的产生。通过有限元仿真模拟结果可知,滚筒筒体在受到相同作用力的条件下,产生最大应力点位置基本相同,即左边第1个筋板右侧75 mm处。平口焊、坡口焊观测点最大应力、应力峰值差对比情况见表3。

表3 不同焊接形式观测点最大应力、应力峰值差对比

由表3可见,采用平口焊形式时最大应力为46.1 MPa,采用坡口焊形式时最大应力为52.7 MPa。与坡口焊相比,平口焊最大应力降低12.5%。平口焊形式明显减小了焊缝间应力峰值差,降低了滚筒开裂的可能性。

混料机滚筒筒体原采用坡口焊接形式,现场使用一个月左右焊缝位置就出现裂纹,维修补焊后仍出现开裂,反复维修,导致设备提前报废,使用周期短,使用成本高。通过改用平口焊接形式,混料机滚筒已工作近12个月,到目前为止,没有出现焊缝开裂的现象。

4 结语

1)采用有限元仿真技术,真实显示了混料机滚筒不同焊接形式下构件的应力应变情况,可提升设计效率。

2)与坡口焊相比,采用平口焊的焊接形式最大应力可降低12.5%,能有效延长焊件使用寿命。

3)对坡口焊、平口焊2种不同焊接形式下的焊缝进行有限元模拟仿真发现,平口焊的焊缝焊接应力低于坡口焊。根据仿真分析结果,在相同的焊接工艺设备的条件下,采用平口焊形式对混料机滚筒焊接进行了改进,现场应用和监测结果均表明,平口焊接的焊缝处应力较小,解决了焊缝频繁开裂问题,有效提高了混料机的疲劳使用寿命。