煤矿分层开采工作面立体式瓦斯抽采技术及应用

2022-01-14付军辉

郑 飞,付军辉,王 然

(1.晋能控股煤业集团沁秀公司岳城煤矿,山西 晋城 048000;2.中煤科工集团重庆研究院有限公司,重庆 400037)

我国厚煤层开采量约占全国煤炭产量的40%~50%,由于其高产量及煤厚优势有利于提高矿井开采效率,为工作面高效开采及高产量提供了基础条件[1-2]。而高瓦斯或突出工作面的厚煤层开采中,常采用先开采上分层的方法来卸压“解放”下分层的高瓦斯[3]。我国厚煤层矿井采深逐渐加大,一些矿井逐步升级为高瓦斯或突出矿井,瓦斯灾害越来越严重,而目前分层开采采煤工作面回采阶段主要采用高位钻孔和风排瓦斯治理采煤工作面瓦斯涌出问题,由于下分层回采时覆岩已经比较破碎,钻孔施工难度极大,施工过程中易出现垮孔、塌孔等问题,难以成孔,严重影响采煤工作面瓦斯涌出治理效率,导致采煤工作面推进速度降低,影响安全生产[4-7]。因此,高瓦斯或突出厚煤层尤其特厚煤层分层开采采煤工作面瓦斯高效治理已成为厚煤层安全开采过程中亟需解决的课题[8-11]。为解决上述课题,提出了一种采煤工作面井上下立体式瓦斯抽采方法,在沁秀公司岳城煤矿1303综采工作面进行了试验,解决了采煤工作面和采动稳定区(采空区)的瓦斯超限问题。

1 岳城煤矿工作面基本情况

岳城煤矿为高瓦斯矿井,矿井面积13.859 7 km2,核定生产能力为1.50 Mt/a,批准开采煤层为3#、9#、15#煤层,井田共分为3个盘区,矿井主采3#煤层,其煤层均厚 6.11 m,为优质无烟煤。3#煤层平均瓦斯含量达14.57 m3/t,最大瓦斯含量达 18.25 m3/t,煤层透气性系数为18.73~52.38 m2/(MPa2·d),钻孔瓦斯流量衰减系数为0.040 3~0.041 7 d-1。1303综采工作面采用分层开采综合机械化开采方法,先采上分层3 m,再采下分层3 m。采煤工作面的通风系统为“一进一回”U型通风系统。

主采的3#煤层顶板相邻煤层有1#、2#煤层,3#煤层底板有局部可采的5#煤层,综上所述采煤工作面瓦斯涌出来源为:采动稳定区遗煤瓦斯;邻近煤层(包括上、下邻近层)及围岩瓦斯;巷道煤柱及顶板和煤岩中的瓦斯。

岳城矿下分层工作面开采时易出现工作面回风及上隅角瓦斯超限问题,需采取积极有效的综合性瓦斯治理措施解决该问题。

2 分层开采工作面立体式瓦斯抽采体系

传统综采工作面瓦斯治理技术主要在进风巷和回风巷向煤体施工顺煤层预抽钻孔,但由于顺煤层预抽钻孔有效抽采时间短、失效率高,在工作面回采阶段煤体瓦斯涌出量仍然非常高[12-14]。另外,采动稳定区瓦斯治理的办法主要采用“堵”,即是不断加强采动稳定区密封性,从而防止采动稳定区瓦斯不受控制的涌出及突出事故。但该技术手段属于被动控制手段,并不能完全保证所有采动稳定区密闭性,仍存在采动稳定区瓦斯涌出导致采煤工作面瓦斯超限的可能性。该方法对于分层开采工艺不适配,因此下分层回采时,上部采动稳定区的瓦斯将成为下分层工作面的安全隐患。

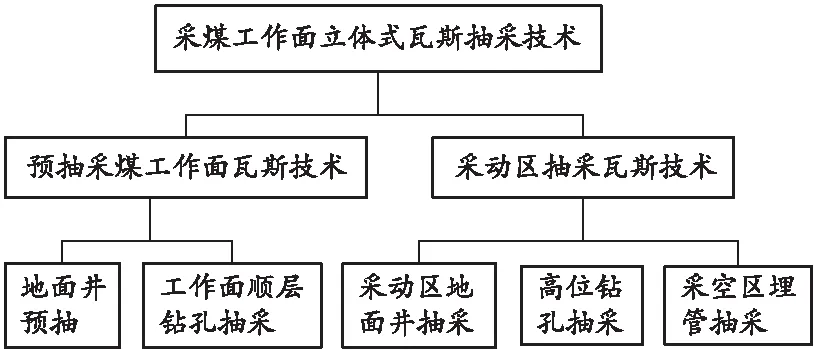

针对分层开采工艺,采煤工作面采用立体式瓦斯抽采技术措施,提出采煤工作面立体式瓦斯抽采技术体系,如图1所示。

图1 采煤工作面立体式瓦斯抽采技术体系

该技术体系对采煤工作面瓦斯抽采具有重要意义,其针对分层开采采煤工作面瓦斯治理的实施步聚为:

第一步,在准备煤量之前,采区工作面已设计完成时,在工作面内施工地面预抽井,提前对采煤工作面有规划地进行预抽,预抽时间不少于2 a,如条件允许可地面预抽5~6 a。

第二步,在回采煤量时期,在回风巷和进风巷对工作面煤体进行顺层钻孔预抽,钻孔长度大于工作面长度的1/2,钻孔间距不大于5 m。

通过第一步和第二步需将煤体瓦斯含量降低至8 m3/t以下。

第三步,采煤工作面回采阶段,由于采动卸压作用,邻近煤层和下分层瓦斯将涌入采煤工作面,导致采煤工作面具有瓦斯浓度超限的隐患,因此采用“采动区地面井+高位钻孔+采动稳定区埋管(含上隅角)”采动区范围内立体式瓦斯抽采技术。“采动区地面井+高位钻孔”能实现工作面瓦斯抽采覆盖,在回风侧联络巷埋管抽采瓦斯能有效遏制采动稳定区瓦斯涌入采煤工作面。同时“采动区地面井+采动稳定区埋管抽采”将长期进行瓦斯抽采,不仅对上分层采煤工作面瓦斯治理具有显著作用,同时对下分层释放的瓦斯也能进行提前抽采,从而实现降低下分层采煤工作面瓦斯超限的风险。

3 分层开采工作面瓦斯抽采设计

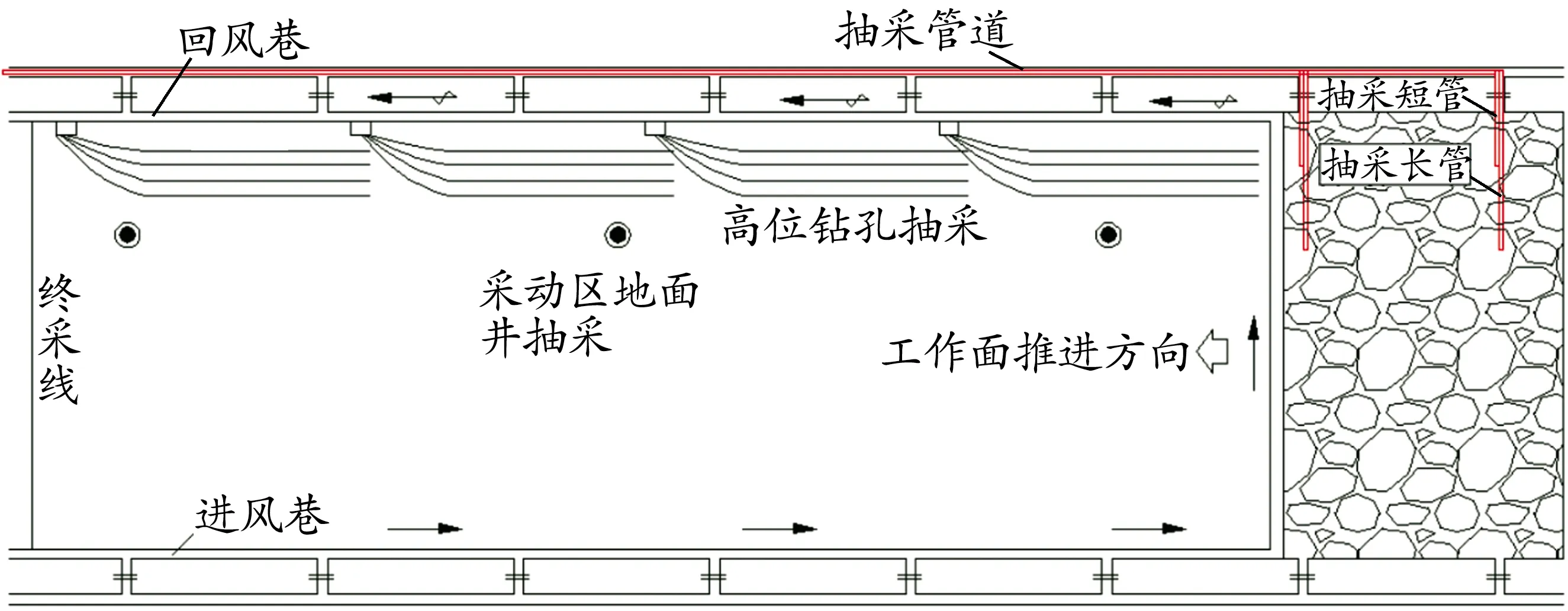

预抽阶段(地面井预抽和顺煤层钻孔预抽)在此设计中不考虑,本设计重点分析采煤工作面回采阶段的瓦斯抽采。优化布置了采动区地面井、高位钻孔及埋管抽采的合理位置,分层开采工作面回采阶段立体式瓦斯抽采布置如图2所示。

图2 分层开采工作面回采阶段立体式瓦斯抽采布置

3.1 采动区地面井抽采瓦斯设计

根据采场覆岩裂隙形成规律,采煤工作面回采过程在顶板四周逐渐形成一个互相连通的采动裂隙发育区。顶板煤岩体的裂隙构成瓦斯流动通道,大量采动稳定区高浓度瓦斯富集在“O”形圈内[15]。基于此理论,确定将采动井布置在距回采巷35~45 m的地面,采动区地面井布置间距为230~270 m。

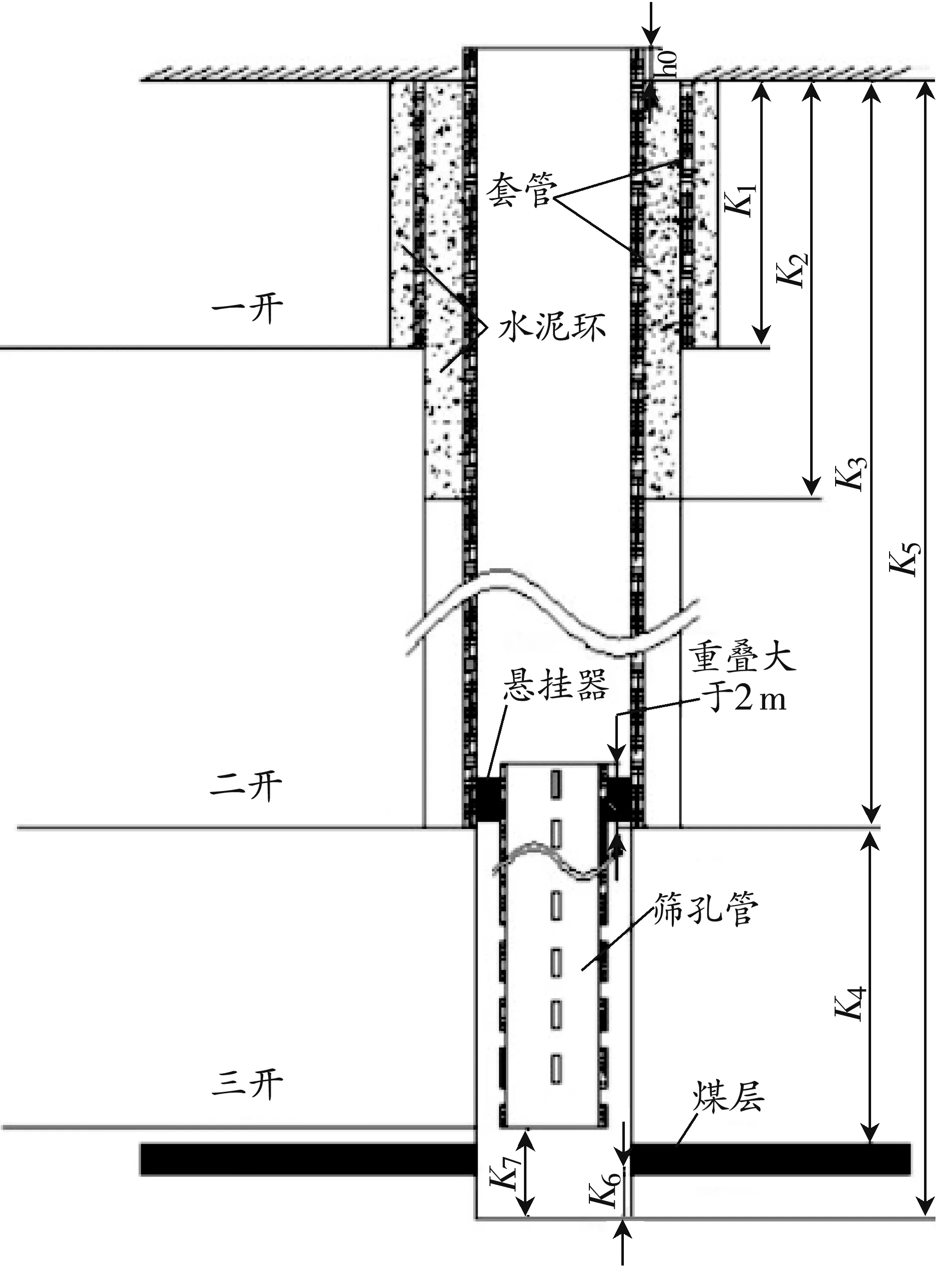

岳城煤矿1303综采工作面YCCD-02地面井布置于工作面内距回风巷40 m,如图3所示。

图3 岳城矿1303综采工作面YCCD-02井布置

采动区地面井在采煤工作面回采前进行钻井施工,采动区地面井采用三开式井身设计,设计一开位于基岩下方20 m左右,套管采用J55型API套管;二开布置在地表以下至裂隙带上部处,采用抗拉剪性能较好的N80套管,在二开采用局部固井技术;三开套管的透气钻孔位于煤层上方5 m,三开筛管悬挂完井,三开井身穿透煤层,位于煤层以下约10 m。采动区地面井井身结构[16-17]如图4所示。

图4 采动区地面井井身结构示意图

该井身结构适用于覆岩无大构造、流砂层及含水层等地层结构,具备缓解一定量的剪切位移的变形作用[18-19]。

3.2 高位抽采钻孔抽采设计

当工作面推进达到基本顶极限跨距后,基本顶发生类似“O-X”断裂,采动稳定区周边顶板在煤壁支撑作用下形成岩拱结构;工作面继续推进时,基本顶每隔一段距离就发生一次“半O-X”破断,采动稳定区两侧也不断形成新的岩拱结构。多个岩拱结构间相互贯通,使得岩拱结构内的裂隙在采动稳定区周边位置形成了完整的环状发育区,即为扇形的环状瓦斯富集区[20],该环状区为“O”形圈的一部分,此区域易汇聚高浓度瓦斯。若高位钻孔终孔位置布置于此区域,则可有效提高瓦斯抽采效率。因此在工作面回风巷内侧向煤层顶板方向掘进钻场施工高位抽采钻孔,使终孔点位于环状瓦斯富集区内,当工作面回采至钻孔终孔位置时, 钻孔终点位于采动稳定区上方裂隙带内, 即抽采裂隙带、采动区和邻近层瓦斯。

1303综采工作面在回风巷侧每隔约150 m布置1个钻场,每个钻场施工4个高位钻孔,钻孔长度 130 m,钻孔孔径为94 mm,钻孔位于煤层上方20~35 m,两钻孔平面位置间距为8 m,距采动区地面井最近的高位钻孔10 m,因此在高位钻孔进行抽采时,可根据具体情况进行采动区地面井负压抽采。由于高位钻孔为裸孔,采煤工作面推过高位钻孔所在钻场后高位钻孔将不发挥作用,采动区地面井可接续进行负压抽采。当下分层回采时,由于覆岩已经比较破碎,高位钻孔施工非常困难,难以成孔,主要依靠采动区地面井、风排瓦斯及采动稳定区埋管等方式治理采煤工作面瓦斯。

3.3 采动稳定区埋管抽采设计

1303综采工作面回风巷每隔50 m布置了联络巷,在每个联络巷布置2趟抽采管(抽采短管和抽采长管),在每个联络巷的抽采管处设置流量调节开关,各个联络巷的抽采管汇总到巷道的抽采管内。巷道内的总抽采管道外径为560 mm,采动稳定区的抽采长管长度为24 m,抽采管径为100 mm,抽采短管布置于壁墙处,主要抽采上隅角积聚瓦斯,抽采长管和短管均采用筛孔布置。

随着上分层采煤工作面的推进,采动稳定区埋管量逐渐增多。根据每组抽采管抽采瓦斯参数情况,确定对某组抽采管的关开。当某组抽采管的抽采瓦斯浓度低于1%时,可将该组抽采管关闭。在上分层回采后约4个月基本完成采动稳定区瓦斯抽采,并对巷道内的抽采管网进行回收。1303综采工作面采动稳定区埋管抽采布置如图5所示。

4 瓦斯抽采效果分析

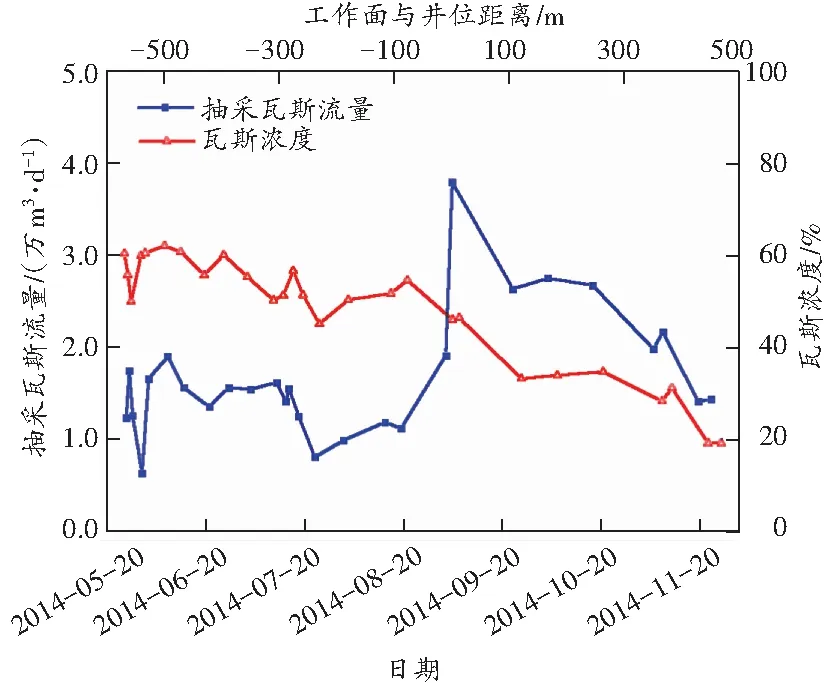

4.1 采动区地面井抽采效果分析

1303综采工作面回采时采动区地面井抽采瓦斯数据如图6所示,可以看出,当采煤工作面推至距YCCD-02井约100 m时,YCCD-02井抽采瓦斯纯流量显著增大;当采煤工作面推至地面井位时,单日抽采量最大(3.7万m3/d);当采煤工作面推过地面井井位约450 m时,抽采瓦斯量逐渐降至1.2万m3/d。平均抽采瓦斯纯流量为1.15万m3/d,平均抽采瓦斯浓度(甲烷体积分数,下同)为44.5%,地面井在采煤工作面回采阶段抽采瓦斯总量约245.5万m3,具有极好的瓦斯抽采效果。

图6 岳城YCCD-02地面井部分抽采瓦斯数据

4.2 上分层高位钻孔抽采效果分析

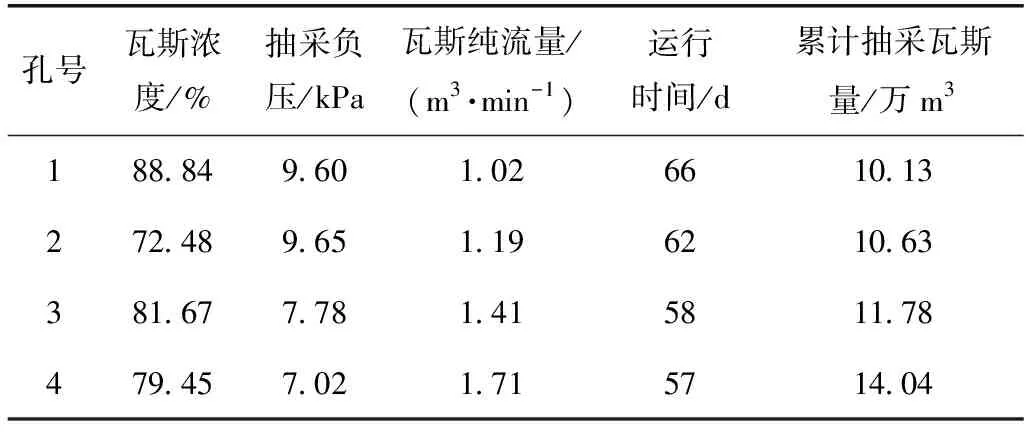

1303综采工作面高位抽采钻孔自投入抽采后,随着工作面的推进,高层位钻孔抽采量发生变化,当揭露采动稳定区范围较大时,抽采瓦斯量显著增加。高位钻孔平均运行时间约60 d,单孔平均抽采瓦斯浓度80.61%,平均抽采负压为8.5 kPa,平均抽采瓦斯纯流量为1.33 m3/min,单孔平均抽采瓦斯量为11.65万m3。发挥了较好的抽采瓦斯的作用,降低了回采过程中工作面瓦斯浓度。1303综采工作面 1号钻场高位钻孔瓦斯抽采部分数据如表1所示。

表1 1303综采工作面1号钻场高位钻孔瓦斯抽采数据

4.3 采动稳定区埋管抽采效果分析

通过现场数据整理分析,巷道内直径560 mm的抽采管平均抽采瓦斯混合流量为140 m3/min,抽采瓦斯浓度为3%~9%,平均瓦斯浓度为3.32%,埋管钻孔的抽采负压为3~5 kPa,抽采总管瓦斯纯流量为4.648 m3/min(6 693.12 m3/d)。1303综采工作面共布置16个联络巷,每个联络巷埋管抽采平均瓦斯纯流量为0.29 m3/min(418.32 m3/d),该工作面上分层回采时间为6.5个月,工作面回采后埋管仍能抽采约 3.5个月,因此,统计得到采动稳定区埋管抽采瓦斯量约为200.8万m3,有效抽采了大量的采动稳定区和邻近层释放的瓦斯,并对采煤工作面上隅角瓦斯浓度超限问题发挥了重要的作用,上分层采动稳定区埋管抽采对下分层开采瓦斯治理具有积极的作用。

4.4 立体式瓦斯抽采对瓦斯治理的效果

在采取了立体式瓦斯抽采(采动区地面井、高位钻孔及后期采动稳定区埋管抽采)技术后,在上分层回采过程中,采煤工作面回风巷瓦斯浓度下降幅度达到58.8%,上隅角瓦斯浓度下降了56.0%,回风巷平均瓦斯浓度仅0.33%。工作面回风巷和上隅角瓦斯浓度显著下降,成功消除了采动稳定区瓦斯对工作面安全生产的制约。当下分层1303综采工作面回采时,巷道内已无法施工高位钻孔抽采,采动稳定区仍可进行埋管抽采瓦斯。经验证,采取了立体式瓦斯抽采后,下分层回采时,采煤工作面回风巷瓦斯浓度下降幅度达到51.8%,回风巷平均瓦斯浓度仅为0.27%,保障了采煤工作面生产安全。

5 结论

1)针对煤矿分层开采下分层回采顶板高位钻孔难以成孔,严重影响采煤工作面瓦斯抽采的问题,提出了厚煤层分层开采井上下立体式瓦斯抽采方法,给出了具备接续的综合立体式瓦斯抽采技术体系及实施步骤。

2)提出了采动区地面井、高位钻孔及采动稳定区埋管形成的立体瓦斯抽采设计方法,晋城矿区采动区地面井应布置在距回采巷约40 m处,布置间距为250 m,给出了采动区地面井井身结构设计。高位抽采钻孔应布置在采煤工作面回风巷内侧向煤层顶板方向,终孔点位于环状瓦斯富集区内。采动稳定区埋管抽采应采用长、短相结合的筛孔瓦斯抽采方式。

3)在岳城煤矿进行了应用,采动区地面井平均抽采瓦斯纯流量为1.15万m3/d,平均抽采瓦斯浓度为44.5%,工作面推至地面井附近时抽采瓦斯纯流量显著增大,地面井在采煤工作面回采阶段抽采瓦斯总量约为245.5万m3;在采动区地面井运行的情况下,钻场的高位钻孔平均运行时间约60 d,单孔平均抽采瓦斯浓度为80.61%,平均抽采瓦斯纯流量为1.33 m3/min,单孔平均抽采瓦斯量为11.65万m3。采动稳定区埋管抽采瓦斯纯流量平均为0.29 m3/min,采动稳定区埋管抽采瓦斯量约为200.8万m3。在立体式联动瓦斯抽采措施下,回采过程中回风巷的瓦斯浓度始终保持在0.50%以下,工作面回风巷瓦斯浓度平均值下降幅度达到58.8%,上隅角瓦斯浓度平均值下降56.0%。

4)建立了一套适用于分层开采综采工作面的立体式瓦斯抽采方法,有效地解决了采煤工作面和煤层瓦斯异常涌出问题,为类似条件矿井的瓦斯治理提供了参考。