瓦斯抽采钻孔解堵修复装备的研制与应用

2022-01-14巴全斌

巴全斌

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037;2.中煤科工集团重庆研究院有限公司,重庆400037)

煤层瓦斯抽采是解决煤矿瓦斯灾害的主要技术措施,钻孔是井下瓦斯抽采的通道,直接关系到瓦斯抽采的质量[1]。钻孔施工过程中,由于受煤岩体强度、地应力和水等因素的影响,钻孔极易发生变形甚至坍塌[2-3];另外,由于开采活动会引起钻孔周围应力变化和煤岩体位移形变,进一步加剧钻孔失稳[4]。钻孔塌堵阻断了瓦斯涌出和流动的通道,造成抽采达标时间长及区域瓦斯抽采效果不均衡,严重影响瓦斯抽采效率,会影响矿井抽、掘、采的正常衔接。

水力化技术作为一种有效的清洗、疏通技术,近几年逐渐被应用于煤层瓦斯抽采领域,同时也为解决抽采钻孔堵塞失效问题提供了可行的方法和研究方向[5]。国内学者及技术人员开展了以水力化措施为主要手段的钻孔修复技术研究,但尚未形成有效的瓦斯抽采钻孔修复技术工艺,且普遍存在装备复杂、成本高和修复效率低等问题[6-10]。基于此,笔者通过研究轻型气动瓦斯抽采钻孔修复装备,优化系统装备的水力化参数,以期形成一种经济、高效和易于搬运的瓦斯抽采钻孔修复技术装备。

1 抽采钻孔解堵修复技术

1.1 技术原理

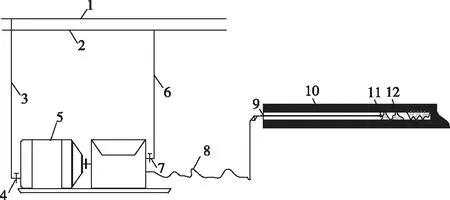

瓦斯抽采钻孔解堵修复技术是以煤矿井下压风为动力,通过轻型高压水泵输出高压水至钻孔修复喷头,在喷头形成高压水射流对钻孔堵塞段进行解堵疏通[11-12],使瓦斯抽采失效钻孔重新被疏通,恢复钻孔瓦斯运移和流动通道。轻型气动钻孔水力化解堵修复装备及工艺如图1所示。

1—井下压风管;2—井下供水管;3—水泵进风管;4—压风阀;5—轻型气动高压水泵;6—水泵供水管;7—供水阀;8—高压水管路;9—筛管;10—煤岩层;11—钻孔修复喷头;12—钻孔堵塞段。

1.2 系统装备组成

瓦斯抽采钻孔解堵修复技术装备主要由轻型气动高压水泵、钻孔修复喷头、高压软管、管路输送装置等组成。

1)轻型气动高压水泵是钻孔修复装备的主要组成部分,该设备是动力输出装置,以压缩空气为介质作为工作动力源,主要由高压水泵头和气动马达组成。其工作气压为0.4~0.7 MPa,耗气量为12 m3/min,转速为1 500 r/min,额定压力为20 MPa,额定流量为15 L/min,体积为550 mm×400 mm×553 mm,质量为45 kg。

2)钻孔修复喷头是水射流疏通解堵的关键部件,在钻孔解堵修复过程中,高压水通过高压水管路输送至钻孔修复喷头处形成高压水射流,喷头的正向喷嘴射流能破碎钻孔中变形闭合的煤体和冲散坍塌后被压实的煤渣;反向喷嘴射流提供喷头前进的动力并冲排煤渣。同时,钻孔修复喷头旋转有助于形成规则钻孔。

3)筛管及修复管路等。筛管采用矿用聚氯乙烯管,其直径为40 mm,满足煤矿常规钻孔直径要求,可以有效支撑堵塞段钻孔,保证钻孔瓦斯通道畅通;修复管路采用高压软管和不锈钢管,实现高压水输送和钻孔疏通解堵,能满足煤矿井下操作和快速修复堵塞钻孔的要求。

2 系统阻力损失计算

瓦斯抽采钻孔解堵修复系统压力损失主要来自高压软管盘管段和直管段两部分。以流体性能、装备规格尺寸为基本参数,首先计算雷诺数以求解摩擦阻力系数,然后利用压力损失通式计算得到各部分的压力损失。

2.1 阻力损失计算公式

1)对于牛顿流体,雷诺数计算公式如下:

(1)

式中:Re为雷诺数;ρ为流体密度,kg/m3;v为流体速度,m/s;dhy为水力直径,m;μ为流体黏度,Pa·s。

2)理论与实践证明[13-14],达西公式作为压力损失计算通式,被广泛应用于管流与环空流动的层流和紊流压力损失计算,因此瓦斯抽采钻孔解堵修复系统压力损失计算通式如下:

(2)

式中:Δpi为系统各段压力损失,Pa;fi为系统各段摩擦阻力系数;Li为系统各段长度,m。

3)李根生等[15]对粗糙管紊流摩擦阻力系数公式进行修正,提出了可用于高压软管盘管段的摩擦阻力系数计算公式如下:

(3)

式中:fcT为高压软管盘管段摩擦阻力系数;di为高压软管内径,m;D为高压软管滚筒直径,m;Δ1为高压软管内表面绝对粗糙度,m。

4)直管段摩擦阻力系数计算公式如下:

(4)

式中:fh为直管段摩擦阻力系数;α为摩擦阻力校正系数,由试验测得;dhi为高压软管内径,m。

2.2 阻力损失计算结果

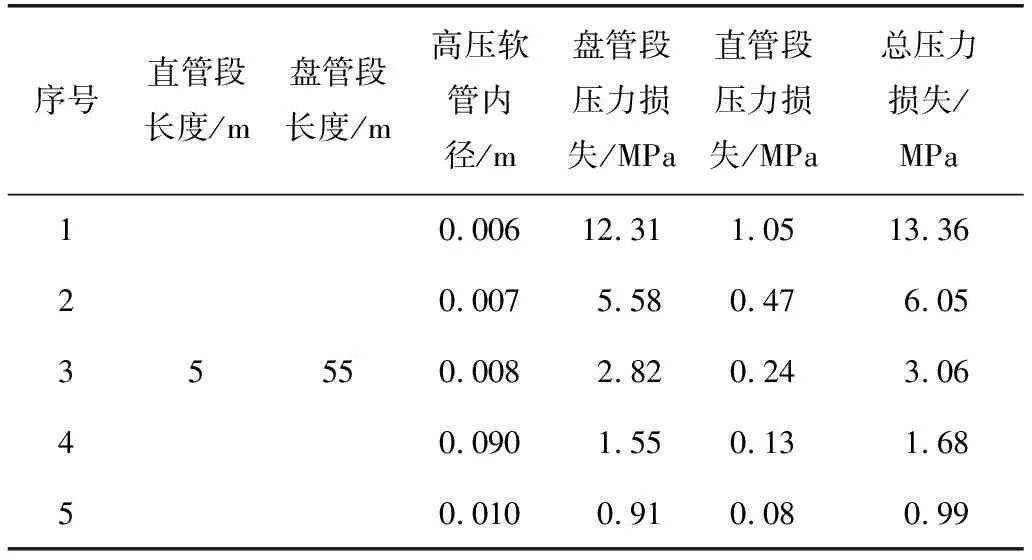

根据瓦斯抽采钻孔修复装备的构成,以气动高压水泵、钻孔修复喷头、高压软管和管路输送装置参数及钻孔条件等为基础数据,进行钻孔解堵修复系统压力损失计算。其中,流体密度为1.0 kg/L,黏度为1.005 mPa·s,压力为20 MPa,流量为15 L/min;高压软管总长度为60 m。以直管段模拟实际钻孔最大修复深度为例,不同管径状态下的系统压力损失如表1所示。

表1 不同管径状态下的系统压力损失

由表1可知,系统总压力损失随着管路内径的减小而增大,当管路内径由8 mm减小至7 mm和6 mm时,系统总压力损失由3.06 MPa剧增至6.05 MPa和13.36 MPa,此时无法保证射流喷头处的射流压力。因此高压软管的最小内径应为8 mm,最大内径应根据筛管内径及下放难度确定。

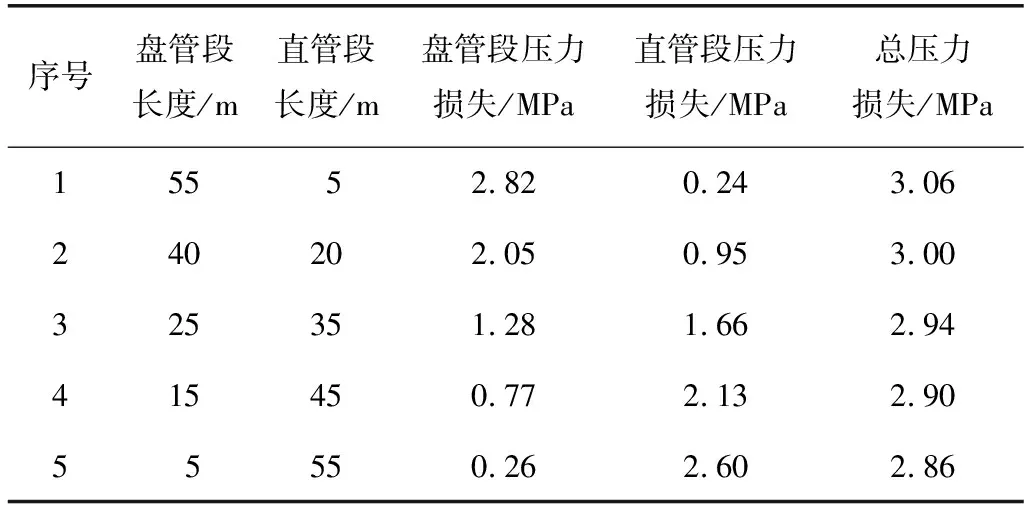

修复过程中,盘管段和直管段长度随着修复深度的变化而变化,高压软管内径为8 mm时,对不同盘管段和直管段长度的系统总压力损失进行计算,结果如表2所示。

表2 不同管路状态下的系统总压力损失

由表2可知,系统总压力损失随着钻孔修复深度的增大而减小;盘管段长度最大时总压力损失最大,此时盘管段压力损失为2.82 MPa,直管段压力损失为0.24 MPa,系统总压力损失为3.06 MPa。

3 系统水力参数计算

3.1 钻孔修复喷头水力参数

轻型气动高压水泵产生的高压流体经高压管路输送至钻孔修复喷头,考虑输送过程中发生能量损耗,根据压力平衡和阻力损失计算,到达喷头时入口的压力为:

p=ps-pt

(5)

式中:p为喷头入口压力,MPa;ps为轻型气动高压水泵输出泵压,MPa;pt为管路阻力损失,MPa。

根据伯努利方程,忽略高度差和喷嘴局部压力损失,可得:

(6)

式中:p1、p2为喷嘴内外压力,Pa;v1为喷嘴出口流体平均速度,m/s;v2为喷嘴入口流体平均速度,m/s。

根据连续方程得:

v1A1=v2A2

(7)

式中A1、A2为喷嘴出口、入口面积,mm2。

喷嘴为圆孔,将A=πd2/4代入式(6),可得:

(8)

式中d1、d2为喷嘴出口、入口截面直径,mm。

在工程实际中,由于喷嘴(d2/d1)≪1,p1≫p2,并将ρ=998 kg/m3和式(5)代入式(8)可得:

(9)

式中v为喷嘴出口速度,m/s。

瓦斯抽采钻孔解堵修复系统的运行压力应保证水射流压力能够破除煤渣。文献[16]显示,自进式旋转喷头破岩效果的射流出口速度应大于150 m/s;实验发现,当入口压力达到10 MPa时,即喷嘴水射流速度达到141.35 m/s时,能较好地完成钻孔破渣疏通工作。本系统入口压力为16.94~17.14 MPa,即水射流速度为183.98~185.06 m/s,可有效实现被堵塞瓦斯抽采钻孔的水力化解堵疏通。

3.2 喷头关键参数确定

由流量公式可得:

(10)

式中:d为喷嘴出口截面直径,mm;C为流量系数,取0.95;q为喷嘴流量,L/min。

对于多喷嘴射流喷头在计算时要转化成喷嘴当量直径,其计算公式如下:

(11)

式中:de为喷嘴当量直径,mm;dn为第n个喷嘴的直径,mm。

计算得到喷嘴当量直径为1.3 mm。

结合相关研究成果和试验结论[17],采用前三后二方式布置喷头,喷头正向喷嘴倾角依次取15°、30°、45°,反向喷嘴倾角为140°,喷嘴偏转角为10°。根据动量定理可得:

FΔt=mv1-mv2

(12)

式中:F为单位时间作用在单位体积上的力,N;Δt为作用在单位体积上的时间,s;m为单位体积流体质量,kg。

将式(9)代入式(10)~(12)可得:

F=1.56d2p

(13)

喷头正反向合力分别为:

(14)

(15)

式中:F1为单位时间作用在单位体积上的正向力,N;F2为单位时间作用在单位体积上的反向力,N;d正为正向喷嘴直径,mm;d反为反向喷嘴直径,mm;θ1、θ2、θ3为正向喷嘴倾角,(°);θ4为反向喷嘴倾角,(°)。

当喷头轴向上反向喷嘴反作用力F2大于正向喷嘴反作用力F1时,喷头可提供正向前进力,即:F1/F2<1,则d正/d反<0.84,结合文献[18-19],综合轻型气动高压水泵和管路参数条件及喷头结构尺寸、喷头内部压力损失和加工精度要求,为提高喷嘴直径圆整度,确定自进式正向喷嘴直径为 0.4 mm,反向喷嘴直径为0.6 mm。

4 现场应用

4.1 试验矿井概况

石壕煤矿井田走向长度为7.3 km,倾向长度为4.4 km,井田面积为31.9 km2,核定生产能力为 1.8 Mt/a,煤层平均厚度为0.93~3.64 m,煤层倾角为6°~15°,为近水平至缓倾斜煤层,煤层顶底板主要为砂质泥岩。矿井相对瓦斯涌出量为87.89 m3/t,绝对瓦斯涌出量为234.17 m3/min,瓦斯压力为2.30~4.32 MPa,最大瓦斯含量为16.32~27.23 m3/t,石壕煤矿为煤与瓦斯突出矿井。

石壕煤矿煤层赋存地质条件复杂,随着矿井开拓向深部延伸,地层压力逐渐增大,瓦斯抽采钻孔普遍存在垮孔、堵孔情况,尤其是穿层钻孔所遇煤岩层中富含砂质泥岩和铝土岩层等,遇水易发泡膨胀,造成钻孔堵塞和瓦斯流动困难。现场统计考察452个穿层钻孔,其中227个钻孔发生堵塞,钻孔堵塞率达到50%以上,钻孔瓦斯抽采浓度普遍呈断崖式下降,严重影响了钻孔瓦斯抽采效果。

4.2 试验地点及工艺流程

1)试验地点:在石壕煤矿南五区3#瓦斯巷开展轻型气动抽采钻孔水力化解堵修复现场试验,试验区域钻孔深度为62.5~69.0 m,试验地点井下压风风压为0.5~0.6 MPa,经检测堵孔段起始位置在 17~35 m,现场试验最大修复深度达到50 m,气动高压水泵输出水压为20 MPa,流量为15 L/min。

2)瓦斯抽采钻孔解堵修复技术操作流程:

①根据钻孔日常抽采瓦斯浓度和流量数据,对衰减较快的钻孔进行探测,以确定钻孔塌堵情况;

②检查系统状况,接入井下压风和供水管路,仔细检查管路连接及系统状况,待系统准备就绪后,开展钻孔修复操作;

③将修复管路放入筛管内同步下放至钻孔堵塞段,打开供水和压风管路,启动钻孔修复装备系统,调节气动高压水泵输出压力、流量,低速推送高压修复管和筛管对钻孔堵塞段进行往返解堵疏通;

④不断增加高压修复管和筛管的长度,直至达到最大修复深度,疏通完成后关闭系统,回收高压修复管路,重新进行钻孔接抽;

⑤进行下一钻孔解堵修复,重复操作流程③~④。

4.3 试验效果分析

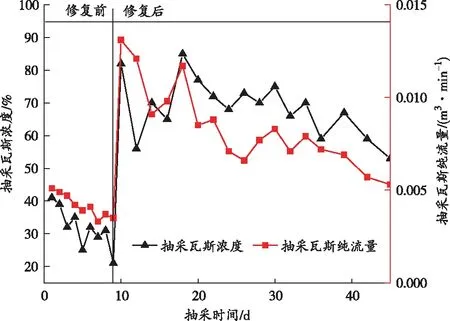

钻孔解堵修复完成后,跟踪考察试验钻孔水力化解堵修复前后瓦斯抽采数据,绘制试验钻孔平均抽采瓦斯浓度(CH4体积分数,下同)和瓦斯纯流量变化曲线,如图2所示。

图2 试验钻孔平均抽采瓦斯浓度和瓦斯纯流量变化曲线

由图2可知,钻孔经过修复以后,大部分钻孔抽采瓦斯纯流量都得到大幅度提高。对比修复前后 23个钻孔的抽采瓦斯纯流量,纯流量升高的有21个钻孔,占修复钻孔总数的91.3%,瓦斯抽采效果得到较大改善。

由图2还可以看出,修复完成后单孔平均抽采瓦斯浓度和抽采瓦斯纯流量较修复前由36%和 0.003 5 m3/min 提升至60%和0.008 2 m3/min,分别提高了67%和134%;在45 d抽采时间内,试验钻孔的平均抽采瓦斯浓度和纯流量均有大幅度提升,且能保持较好的抽采效果,有效解决了钻孔塌堵导致的瓦斯抽采钻孔失效难题。

5 结论

1)以煤矿井下压风为动力,研制了瓦斯抽采钻孔水力化解堵修复装备,形成了经济、高效的抽采钻孔修复技术工艺。

2)确定了瓦斯抽采钻孔解堵修复水力参数,包括系统阻力损失、水力破煤岩参数和自进式旋转喷头参数,得到系统总压力损失为2.86~3.06 MPa,同时优化了喷头空间布置方式和参数。

3)通过在石壕煤矿南五区3#瓦斯巷穿层钻孔应用表明,解堵修复后抽采效果显著改善的钻孔占修复钻孔总数的91.3%,修复完成后45 d内单孔平均抽采瓦斯浓度和纯流量由36%和0.003 5 m3/min提升至60%和0.008 2 m3/min,分别提高了67%和134%,钻孔解堵修复效果显著。