城际动车组三级检修工艺优化

2022-01-11郑锦瑞

郑锦瑞

(中车广东轨道交通车辆有限公司 技术部,广东 江门 529100)

1 主要部件存在的问题及工艺优化

在城际动车组首轮三级检修中,涉及的部件主要是水箱装置、开闭罩、外端门及折棚风挡。水箱装置存在的问题是液位反馈功能失效及排水故障;开闭罩存在的问题是缝隙偏大,无法正常关闭及异响;外端门存在的问题是隔离不正常,开关门运行速度不一致;折棚风挡存在的问题是其状态修与整车气密试验干涉。

1.1 水箱装置

1.1.1 水箱装置液位反馈功能失效问题

1.1.1.1原因分析

水箱装置在三级检修中,列车通电之后出现液位反馈功能失效问题发生的概率比较高。现场对入厂检修的1列城际动车组3号车水箱在装满水的情况下做排水试验,试验结果显示,在客室配电盘的水箱控制箱的0%、25%液位显示均没有变化。而再按照以上的方式检验1号车,0%、25%液位显示正常,因此排除电气线路控制问题,确认是3号车的浮球功能出现了问题。打开3号车液位开关位置的盖板,分别拆开0%、25%液位浮球的连接线,将浮球按逆时针方向从水箱里面拧出来,使用蜂鸣器检测其功能,拨动浮球前端活动杆子,蜂鸣器均不响,说明这2个浮球电阻值没有变化。由以上试验可得出,发生液位反馈功能失效问题的原因是浮球功能失效。图1为水箱控制箱0%、25%液位浮球位置。

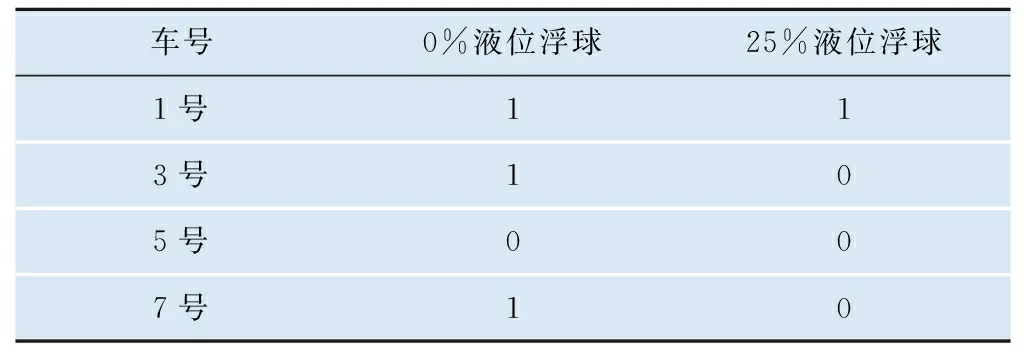

为进一步分析浮球功能失效的原因,现场检查拆卸出来的2个浮球,发现其活动杆子表面已经结了水垢,清理水垢后再检测浮球的阻值,0%液位浮球在检测时蜂鸣器响,说明此浮球内部的干簧管功能正常,而25%液位浮球在检测时蜂鸣器仍不响,说明此浮球的干簧管功能已经损坏。检测其他车的浮球功能失效的情况的结果见表1,蜂鸣器不响用“0”表示,蜂鸣器响用“1”表示(包括清理水垢后的情况)。7号车0%液位浮球和3号车0%液位浮球的情况一样,一开始检测功能失效,清洁水垢之后再检测其阻值是有变化的。由此分析得出,使得浮球功能失效的原因一是浮球活动杆子结水垢,二是浮球内部的干簧管损坏。

图1 水箱控制箱0%、25%液位浮球位置

表1 浮球功能检测统计表

浮球功能失效问题发生在静态调试车间,对静态调试工作进度影响较大,而在组装检修车间没有发现该问题,主要是因为组装检修是在单车不具备整列车通电的条件下进行。

1.1.1.2工艺优化

调试水箱时,对于在排水试验过程中发现的液位反馈功能失效的浮球,先增加对浮球清洁和检测工步要求,识别和更换有问题的浮球,再做排水试验,确保其水箱液位反馈功能恢复正常。

以上措施是静态调试时发现问题后的再处理,需要拆卸车下设备舱的裙板和底板,还可能会因需要更换的浮球备件不足而导致紧急采购,这两者都将影响整体的检修进度。因此,为了预防此问题再次在静态调试时发生,在组装检修车间对水箱装置检修工序增加液位开关(浮球)的检修工步内容。具体操作如下:

(1) 拆开液位开关位置的盖板,扭开2个液位开关的连接线,拧出液位开关并将其清洁干净,尤其对开关动作的感应部位清除水垢等异物,直至干净;

(2) 采用蜂鸣器(或者万用表)对液位开关进行功能检查,发现液位开关有损坏的情况应进行更换;

(3) 用密封胶带缠绕液位开关的螺纹处,安装液位开关;

(4) 恢复液位开关的线路及其盖板。

1.1.2 水箱装置排水故障

1.1.2.1原因分析

水箱装置发生排水故障有以下2种情况:第1种情况是列车不通电的情况下出现一直在排水的异常现象(5号车);第2种情况是列车通电后出现一直在排水的异常现象(3号车)。

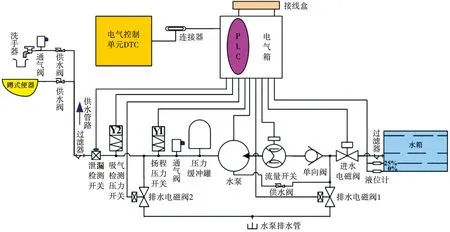

图2为某型城际动车组给水卫生系统部分原理图。

图2 某型城际动车组给水卫生系统部分原理图

结合给水卫生系统原理图进行分析,水箱装置进水电磁阀得电时打开,排水电磁阀得电后关闭,水箱的水经过单向阀和流量开关到水泵,经过压力缓冲罐、通气阀、扬程压力开关、吸气检测压力开关、泄漏检测开关、过滤器之后通过供水管路到达输出单元,即蹲式便器和洗手器。排水电磁阀1和进水电磁阀连接,排水电磁阀2接于水泵和输出单元之间。第1种情况,在电气控制单元(DTC)正常的条件下,进水电磁阀不得电时应关闭,一直在排水说明进水电磁阀有异常。第2种情况,同样在DTC正常的条件下,排水电磁阀1在不得电时应正常关闭,一直在排水说明排水电磁阀1有异常。

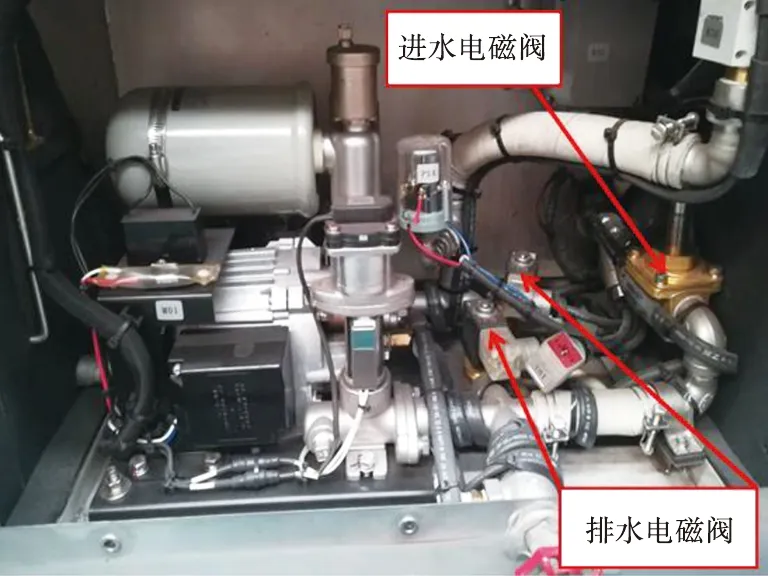

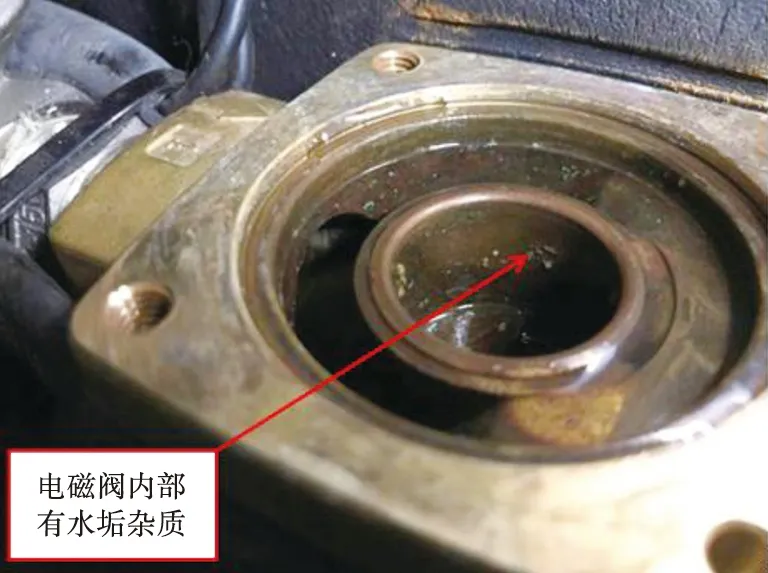

现场打开5号车水箱装置端部的盖板,拆开5号车进水电磁阀,分解电磁阀发现其内部有水垢杂质,对其清洁干净后重新安装,再进行排水试验,发现在未通电时一直排水的问题依然存在。因此,通过分析电磁阀的内部结构得出,在未通电时,进水电磁阀内部的活动铁芯在弹簧的作用下,向下顶在橡胶阀上,封住橡胶阀的中心孔,但橡胶阀未能阻挡进水,密封不严,橡胶阀老化失效是导致进水电磁阀未通电时一直排水的原因。图3为5号车进水、排水电磁阀位置,图4为进水电磁阀拆解图。

图3 5号车进水、排水电磁阀位置

图4 进水电磁阀拆解图

拆开3号车水箱排水电磁阀1并分解检查,发现橡胶阀有水垢杂质,使得橡胶阀密封不严而导致其一直排水。

1.1.2.2工艺优化

如果调试水箱时发现排水异常,则增加排查、分解清洁、检测3个工步要求:先结合给水卫生系统原理图分析和找出有问题的电磁阀;再通过拆卸、分解和清洁该电磁阀,检测该电磁阀通水功能,识别和更换有问题的电磁阀;最后再次做排水试验,确保水箱排水功能正常。

从预防的角度进行工艺优化,缩短在静态调试车间调试水箱的时间,提前在组装检修车间相应的水箱装置检修工序重点对进水电磁阀和排水电磁阀进行清洁和检测维护。具体操作如下:

(1) 从水箱装置上拆卸电磁阀并对其分解,使用毛刷清理其内部的水垢杂质,再用细抹布沾清水将其擦拭干净;

(2) 对电磁阀进行检测,用DC 24 V的直流稳压电源工装检测电磁阀的功能,先用供水管将电磁阀接入水源,再将电源接入电磁阀的正负极,观察电磁阀的通水状态,电磁阀通电应通水,断电则不通水,若有异常应进行更换;

(3) 恢复电磁阀安装。

1.2 开闭罩及开闭机构

1.2.1 开闭罩缝隙偏大问题

1.2.1.1原因分析

《城际动车组三级检修规程》要求开闭罩缝隙≤5 mm,现车部分开闭罩关闭后出现缝隙偏大的问题,中间缝隙现场测量达8.5 mm。经分析,组装检修车间检查开闭罩时,开闭机构在单车的情况下没有DC 24 V的电源输入给头罩控制器,同时没有气源驱动来完成开合动作,只通过手动操作解锁钢丝绳对机构解锁,然后手动将开闭罩推到闭合状态,在无电无气的工况下对其检查,并调整开闭罩的缝隙使之符合5 mm以下的要求。而在静态调试车间,在列车通电有气的工况下开闭罩闭合后的缝隙会变大,静态调试车间只验证开闭罩开合功能是否正常,不测量其缝隙尺寸。气源驱动和手动2种工况的作用力大小不一样,气源驱动时作用力不大且恒定,而手动时作用力较大、不恒定,瞬间能达到较大的作用力,因此导致2种工况下开闭罩闭合的缝隙不一样。

1.2.1.2工艺优化

在开闭罩静态调试时增加开闭罩开合功能试验的次数,并且在功能试验的同时增加缝隙测量尺寸的要求,如不符合尺寸要求,需要重新调整达到要求。

以上的处理措施可以保证列车出厂时开闭罩缝隙符合要求,但对静态调试整体进度有影响。因此,需进行工艺优化,在组装检修车间有电有气的工况下检查开闭罩的缝隙。具体操作如下:

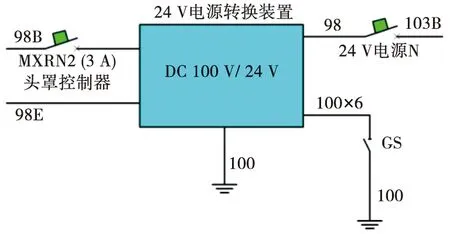

(1) 实现临时电源。结合头罩控制器电气原理图(图5),由列车103B主线电压输入给24 V电源转换装置,将主线DC 100 V直流电转化成DC 24 V直流电,给头罩控制器一个临时电源输入,因此需要给头罩控制器接一个DC 24 V的直流稳压电源工装。

图5 头罩控制器电气原理图

(2) 实现临时气源。将单车制动管路接入管路保压小车,提供(880±10) kPa的压缩空气作为临时驱动气源。

上述措施可提前在组装检修车间实现电气调整开闭罩的缝隙,减少后续调试的作业时间,进而提高检修效率。

1.2.2 开闭罩无法正常关闭及异响问题

1.2.2.1原因分析

经现场分析,开闭罩无法正常关闭及异响问题是因开闭机构运行不顺畅导致的。开闭机构的运动副为直线运动导轨和转动支撑,现场检查发现运动副局部位置灰尘与原润滑油脂的混合物未清除干净,而且开闭机构在检修时涂抹的通用锂基润滑脂的量不足,从而引起了直线运动导轨与转动支撑运行时卡滞,产生异响,使得开闭罩无法正常关闭。图6为开闭机构结构示意图。

图6 开闭机构结构示意图

1.2.2.2工艺优化

开闭机构检修时,通过以下措施进行优化:

(1) 重点对直线运动导轨和转动支撑的运动部位进行清洁,喷涂中性清洗剂,用白细布将原润滑脂与灰尘等杂质的混合物擦拭干净;

(2) 规定对开闭机构运动部位涂抹通用锂基润滑脂的具体用量,根据经验,涂抹量为(100±10) g为宜,使用有规定容量的注油脂枪作业,且涂抹均匀,并3次通过手动关闭和开启开闭机构,使得润滑脂充分润滑到活动部位,再次检查确认活动部位无卡滞现象。

1.3 外端门

1.3.1 外端门隔离不正常问题

1.3.1.1原因分析

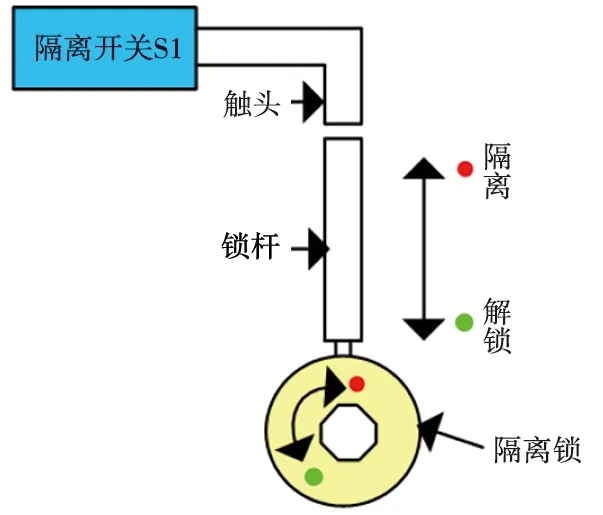

图7为隔离锁与隔离开关的结构示意图。使用六角钥匙打开门扇的隔离锁,但外端门不能被正常隔离,此问题有2种情况:

(1) 隔离锁被打开时,应推动锁杆触碰门机构上的隔离开关S1的触头,但由于行程不足而导致无法正常触碰到隔离开关S1的触头,因此隔离开关得不到触发,进而外端门的门控器得不到隔离信号,最终导致外端门无法正常隔离;

(2) 锁杆能触发隔离开关,发出“滴答”响声,说明锁杆已达到行程,但隔离开关未能正常发出门被隔离的信号,由此推断外端门隔离开关已经损坏。

图7 外端门隔离结构示意图

1.3.1.2工艺优化

(1) 对于外端门隔离锁无法触发开关问题,现场测量锁杆行程,得到锁杆行程的偏差量。若偏差量在3 mm以内(含3 mm),可采用微调整的方法:在隔离开关的位置增加相应厚度的调整垫片使得开关向下偏移,并更换更长些的螺栓,保证此螺栓在不与门扇的承载轮干涉的条件下满足锁杆的行程要求,使得隔离锁正常被触发。若偏差量在3 mm以上,则需采用整体调整的方法:松开外端门承载驱动机构固定于车体的螺栓,调整门机构两端的调节支架上的调节螺栓,调整门机构离地面的高度,往下调整,直到锁杆正常触发到隔离锁,且保证门扇下沿与下导轨上表面的距离为(5±2) mm。

(2) 对于外端门隔离开关损坏的问题,通过更换开关,可恢复隔离功能。

以上措施在静态调试车间列车通电的情况下才能实施。为了不影响调试的整体进度,可在组装检修车间外端门检修工序增加外端门隔离功能检修内容,通过使用六角钥匙对外端门隔离锁进行操作,检查锁杆是否能触发隔离开关。若不能正常触发,按照(1)的方法处理;若能正常触发,开关发出“滴答”响声,还需要进一步验证开关是否完好,通过蜂鸣器(或万用表测电阻值)检测隔离开关功能,用蜂鸣器的正极线和负极线分别与隔离开关连接好,触发隔离开关,蜂鸣器发出响声说明隔离开关完好,若没有响声则按照(2)的方法处理。

1.3.2 外端门开关门运行速度不一致问题

1.3.2.1原因分析

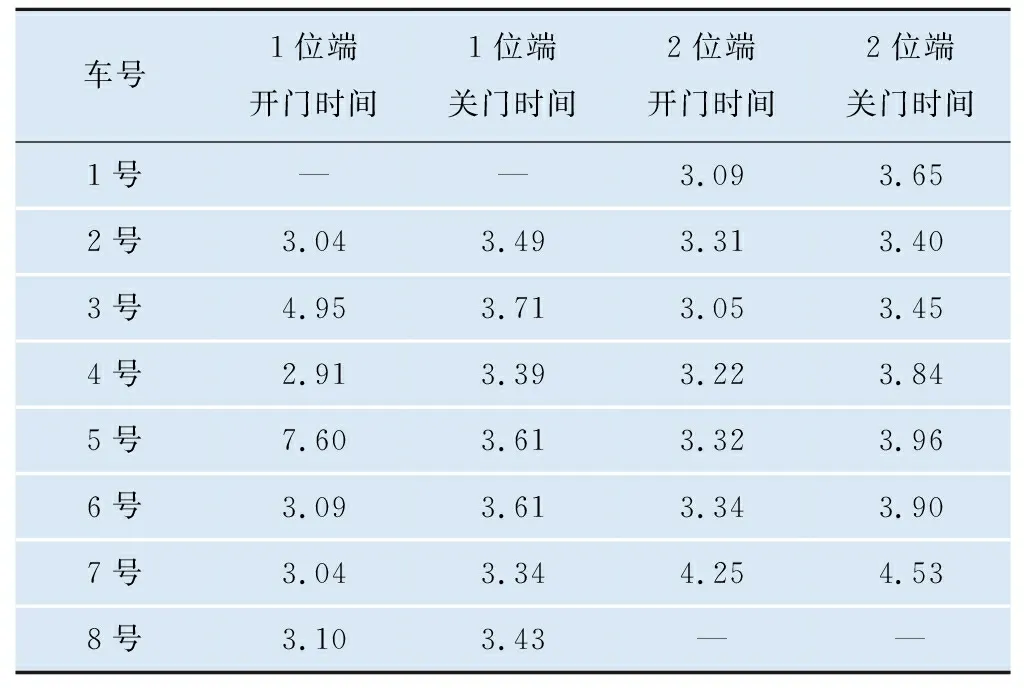

在列车通电工况下,外端门开关门运行速度不一致。表2为现场统计的一列车外端门开关门的时间(为了避开初始启动反应时间的影响,在每个门运行2次后开始记录时间)。从表2可以看出,开门时间普遍比关门时间短,开关门时间大部分在5 s以内,仅5号车1位端开门时间超出5 s,3号车1位端开门时间比关门时间长。实际运用情况显示,5号车1位端开门缓慢,阻力较大,而关门正常;4号车2位端关门时刚开始有颤动,后面顺畅,而开门正常;3号车1位端开门时开始卡滞,后面顺畅,而关门正常。实际运用情况和表2的开关门时间统计基本符合。

表2 外端门开关门时间统计表 s

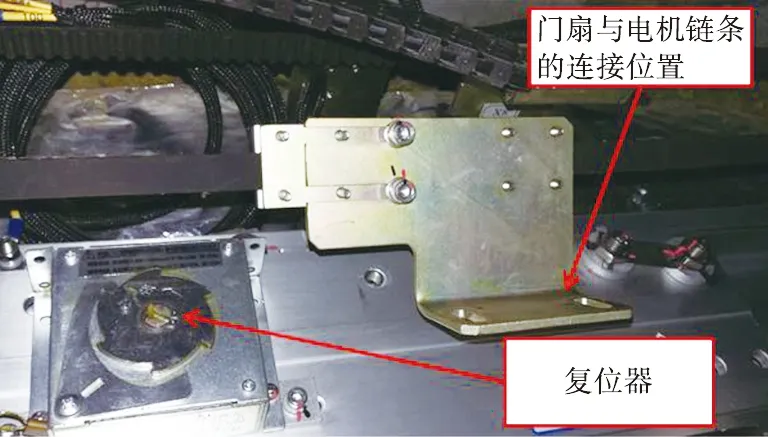

现场进一步分析,在外端门没有异常运行的情况下,影响其运行速度的直接因素之一是门扇和滑道的位置状态,门扇的防跳轮的松紧度对开关门阻力大小有影响,防跳轮越紧,阻力越大,速度越慢,时间越长,具体量化尺寸体现在防跳轮与上导轨圆弧面的间隙大小上;另外,复位器的复位力大小对开门阻力大小也有影响(复位器位置见图8),电机驱动开门需克服机械复位力,复位力越大,电机驱动力越大,也将影响开门的时间。间接因素则是电机及运动部件润滑不足。

对于外端门存在运行抖动、卡滞和异响的问题,经现场分析,在通电工况下有2种情况:

(1) 非电机驱动原因。外端门存在运行过程中的纯机械阻碍项点,有因门扇下沿与下导轨的间隙过小而导致的卡滞,有因下导轨与门扇下沿的间隙里面有灰尘与油脂混合物或异物而导致的卡滞,有因门框防挤手胶条与门扇干涉导致的卡滞。

(2) 电机驱动原因。松开门扇与电机链条的连接支架(具体位置见图8),发现外端门在没有电机驱动的情况下能正常开关门,没有卡滞,非常顺畅,说明外端门的电机驱动出现问题,因无法正常驱动而导致外端门运行抖动、卡滞甚至异响的问题。

图8 外端门的零部件位置示意图

1.3.2.2工艺优化

明确外端门开关门速度,可通过时间来量化。参考新造外端门的技术条件,开关门时间要求5 s以内,检修也可参照这个要求,设置在5 s以内,具有可操作性。其次在调整门扇运行速度前,需先处理外端门异常运行的问题。非电机驱动问题调整门扇与下导轨间隙符合(5±2) mm要求,清除门扇下沿和下导轨间隙的异物,调整门框防挤手胶条的安装位置使之不与门扇干涉;若是电机驱动问题,则更换电机。

在确保以上异常问题处理完成的情况下,按以下方法调整门扇运行速度:首先检查电机及运动部件锂基润滑脂的量是否足够,不足时增加润滑脂,再适当调节防跳轮的松紧,保证防跳轮与上导轨圆弧面的间隙为0.1~0.15 mm;然后松开复位器的紧固螺钉,通过一字螺丝刀调节复位器的复位力大小,进而调整电机驱动开门时间,同时在自动复位与门机构不连接的状态下,使用弹簧秤检查手动开关门力,确保其不大于150 N;最后再次通电检查外端门运行状态,运行时间控制在5 s以内。

1.4 折棚风挡

折棚风挡的问题是其状态修与整车气密试验干涉。

1.4.1 原因分析

《城际动车组三级检修规程》只要求折棚风挡状态修,不要求分解检修,但要求做整车气密试验,即整车封堵后对车体进行充气,气压从4 kPa降至1 kPa的时间不小于50 s。新造车整车气密试验是在折棚风挡安装前进行的,且新造车的标准是要求气压达到8 kPa,整车气密端门封堵工装是为了满足气密试验的气压要求,使用了加固横杆在车体端墙上面折棚风挡的侧墙导向机构的安装孔进行固定,且在车辆内部使用了封堵工装旋转卡扣将工装固定于车辆内部的端墙上。而检修时折棚风挡已经安装好,若使用原整车气密端门封堵工装加上横杆及工装内部的卡扣,将与折棚风挡篷布及风挡各部件(渡板、踏板等)、外端扶手、外端门压条以及客室端部间壁发生干涉,无法正常做整车气密试验。

1.4.2 工艺优化

拆卸折棚风挡篷布及风挡各部件、外端门扶手、外端门压条、端部间壁,使用原整车气密端门封堵工装进行试验,理论上可行,但折棚风挡篷布与端墙一周在新造时已施加密封胶,若拆卸篷布,先要割胶,再拆紧固件,比较耗时,也影响检修进度;而拆卸外端门压条,容易损坏压条及其美观胶条,增加检修成本;拆卸端部间壁,则需拆卸客室端部的扶手、侧顶板、边顶板、中顶板及平顶板,拆卸部件多,增加检修时间和成本。

因此,不拆折棚风挡篷布、外端门压条及端部间壁等内装件,只拆影响整车气密性的风挡各部件、外端扶手,则需要根据篷布内侧的尺寸来制作端门封堵工装进行工艺优化。结合检修气密试验的气压要求(4 kPa),通过封堵工装承受的气密压力和结构强度计算,取消固定于侧墙导向机构安装孔的横杆及工装内部的旋转卡扣,只需制作避开篷布和外端门门框压条的端门封堵工装,在端门封堵板外4个角上增加4个固定座,使用M8×40的六角头螺栓将固定座安装于原车体侧墙导向机构的安装孔,制作2个横杆分别卡在同一水平线位置的固定座凹槽内,并顺时针方向转动横杆上4个压紧装置的转轮,通过螺旋副机构旋出压紧块顶住端门封堵板,同时横杆的长度根据风挡篷布内尺寸的实际情况来制作,这样可适应篷布内有限的空间。端门封堵工装安装见图9,通过现车验证,该工装能满足检修整车气密要求。

2 共性问题及工艺优化

分析以上水箱装置、开闭罩、外端门偶发的故障,其共性问题是设备零部件的故障都在列车调试阶段才发现,延长了列车调试的整体时间。因此,提出如下工艺优化措施:

图9 气密试验端门封堵工装安装图

(1) 在组装车间进行精细检修,针对故障率比较高的零部件进行清洁和检测维护,防止有问题的零部件流转到列车调试阶段,从而缩短列车调试的整体时间。

(2) 通过制作简易模拟零部件作业工况的工装实现快速检测。例如通电工况,可制作直流稳压电源装置,输出端设置铁夹子;通水工况,可更改工业水龙头的连接接头,单独引出一条用于检测通水的细水管,其管径需与零部件的管径一致。

(3) 做好每个零部件的检测记录,做到可追溯和查询,便于后面优化检测方法。

3 结束语

本文对城际动车组三级检修中遇到的部件检修问题进行了原因分析,提出了处理措施和工艺优化措施,并在某型城际动车组7列车的三级检修中得以验证。这些处理措施及工艺优化不仅有利于提高城际动车组的检修工作效率,也对后续城际动车组高级检修具有借鉴意义。