海洋修井机泥浆系统优化

2022-01-11孟庆元

孟庆元 孙 强 韩 鹏

(中海油能源发展装备技术有限公司 天津300452)

0 引 言

近年来,为了保证海洋石油的稳产,以满足国家能源需求,渤海地区越来越多的海上固定平台开始新建修井机[1-2]。修井过程的顺利与否直接关系到能否保持高产能、提高油藏的采收率。修井液是修井施工过程中不可或缺的组成部分,发挥着重要作用——保持井筒内壁光滑稳定、携带岩屑、冷却钻头等。修井液的循坏及配比流程无疑是两个关键环节,若修井过程中修井液停止循环或不能及时配比均匀且稳定的修井液,修井过程就不能持续进行,严重的还会造成卡钻等事故发生[3]。

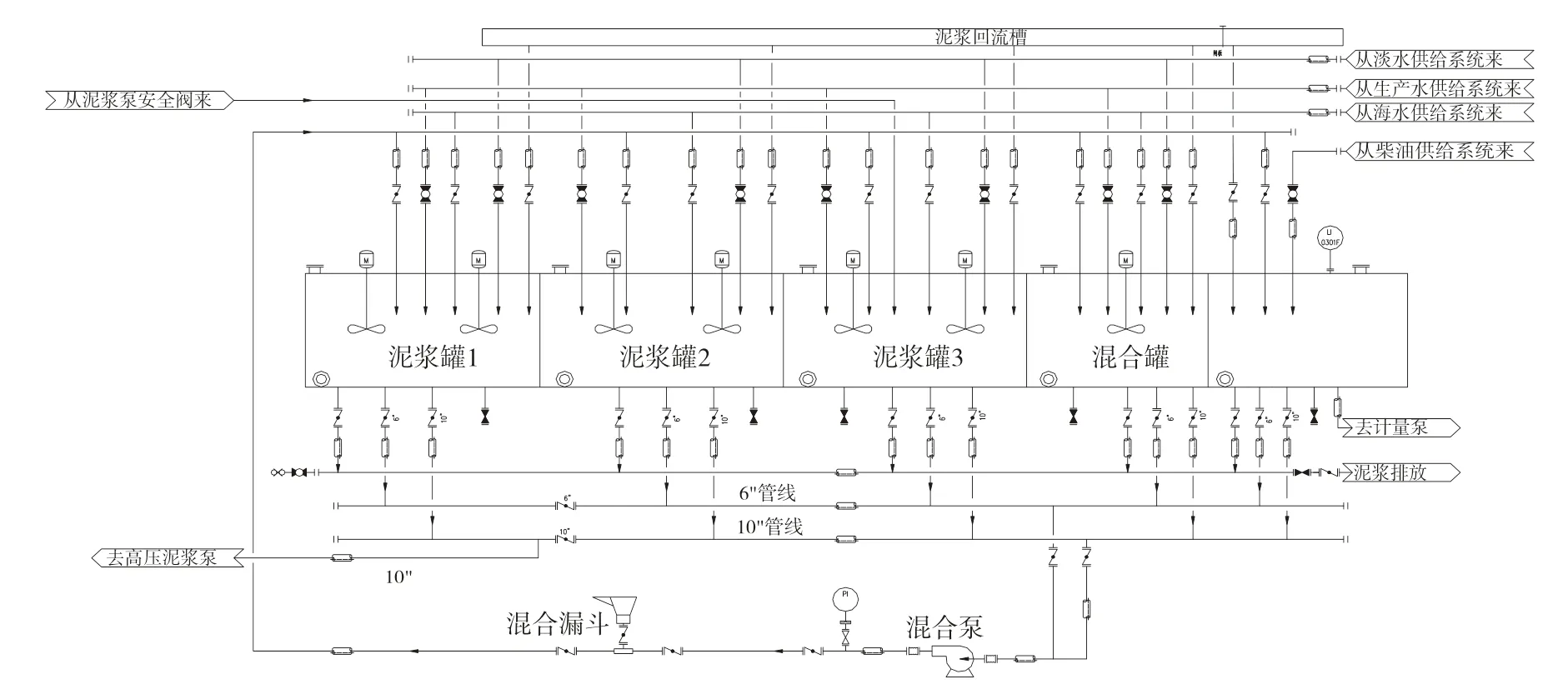

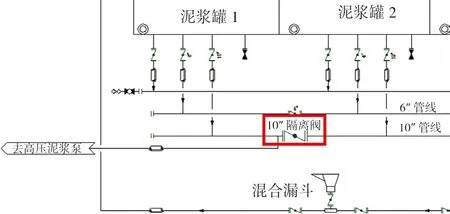

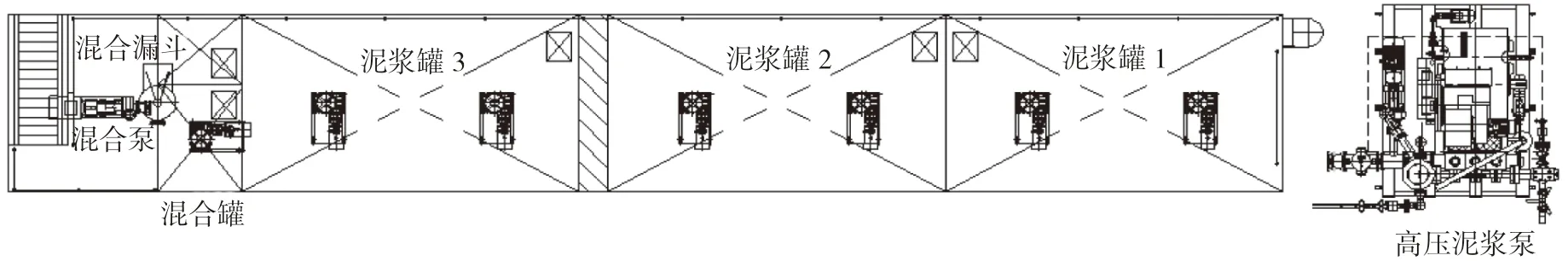

修井泥浆的循环及配比[4-5]过程需要泥浆罐、混合罐、混料漏斗、混合泵、高压泥浆泵(包括灌注泵)以及各种不同尺寸的管线和阀门等组成(见图1),其中泥浆罐数量至少为3个[6](一般情况下,2个用于配浆,1个用于循环修井);工艺流程需配备2套混合管线[7],以保证配浆流程能顺利进行。但是由于海上固定平台空间有限,可谓“寸土寸金”,泥浆罐的排布和高压泥浆泵的相对位置对内部管线、阀门的走向和排布影响很大;有些流程在设计过程中可以轻松实现,但是在实际应用中由于空间、成本及使用便利性的要求却难以实施。下面我们对已经出现的问题进行分析说明,从建造和使用方面对设计进行优化,提出改进方案。

图1 修井液系统组成

1 问题描述

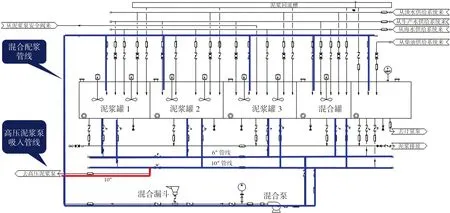

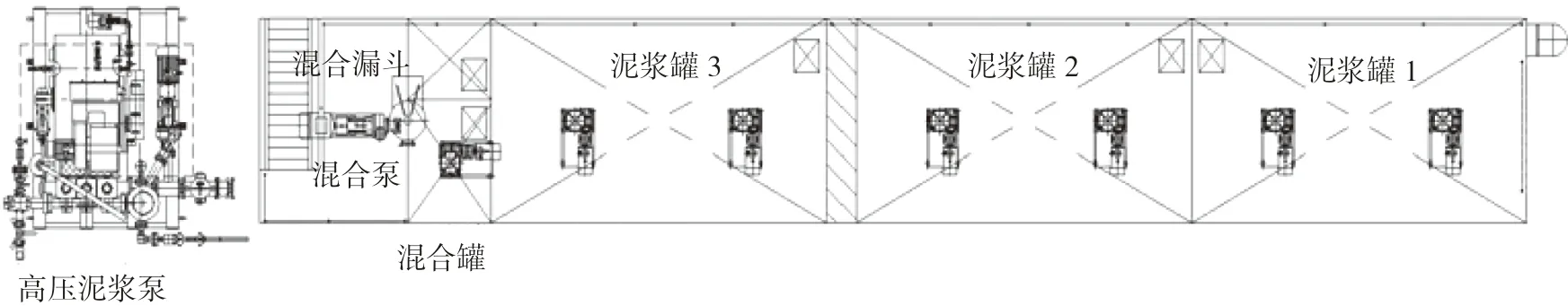

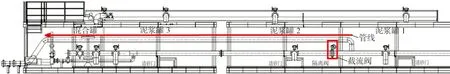

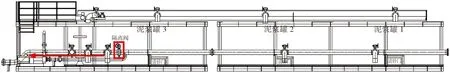

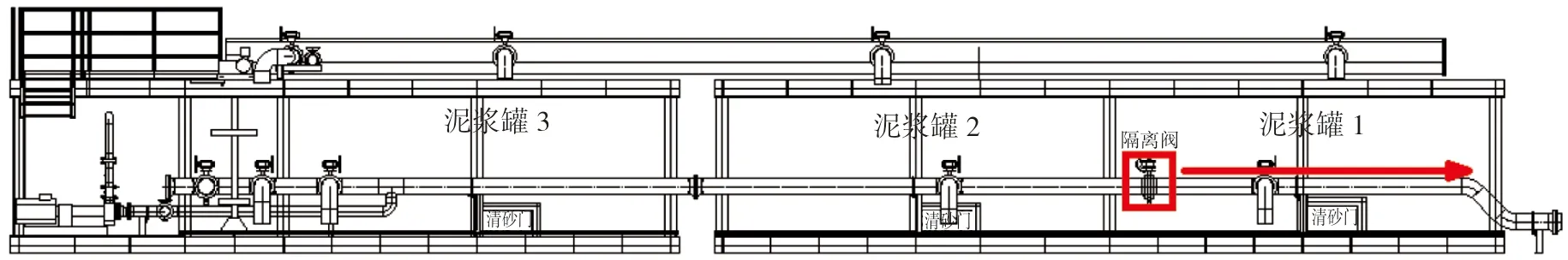

泥浆系统主要包括泥浆存储、混合流程和泥浆循环部分流程。泥浆罐出口有灌注和混合2条管汇,入口有2条泥浆泵的返回管线、海水供给管线、淡水供给管线、生产水供给管线和柴油供给管线等;出口的管汇到各个泥浆罐均设置分支管线(见图1)。目前主要问题出现在泥浆混合管线(主管线尺寸为10″和6″)和高压泥浆泵吸入管线(管线尺寸为10″)(见下页图2),其中高压泥浆泵吸入管线和10″混合管线存在共用的情况,2个工况通过1个隔离阀进行分离(见下页图4)。一些修井机由于泥浆罐排列顺序以及与高压泥浆泵的相对位置不同(设备布置如下页图3),对泥浆罐内部管线的布置和实施难易程度影响很大。

从图2和图3可以发现,工艺图中的流程没有问题,泥浆罐1为高压泥浆泵吸入罐(循环罐);泥浆罐2和3为混合配浆罐。当修井作业时,高压泥浆泵从泥浆罐1吸入修井液然后输送到井底。为了不影响作业效率,多数情况边进行修井作业边配置修井液,这就需要将配浆罐与循环罐分隔开,所以在泥浆罐1后增加隔离阀(见图4红框),保证能够随时将循环罐和配浆罐隔离开来,既不影响作业又能配浆满足后续的使用要求。但是在结合总体布置图可以发现泥浆罐1在最右侧(见图3),有些设备厂家为了省时省力,让高压泥浆泵直接从泥浆罐3引出10″吸入管线,这样就不满足工艺流程的要求,导致10″混合管线无法使用,存在重大安全隐患。如果想要实现图2工艺流程只能有两种布置管线的方式:

图2 混合管线和吸入管线

图3 设备布置图

图4 隔离阀位置

(1)将管线布置在罐外侧。但是由于10″管线不仅粗重而且需要设管支架和保温,罐外无法满足走线要求,所以第一种方式不可行。

(2)管线布置在罐内。这个方案要求必须在垂直方向设置管线(见图5),如果横向布置就会侵占泥浆罐内部空间,极大地影响搅拌器的搅拌效果,并且有可能发生碰撞。不过,采用垂直布置也有两个缺点:首先,红框位置安装有截流阀,罐内所有阀柄要求从罐体上方伸出,以便工人操作。但是,图5中可见多个阀体的正上方已经布置10″管线,阀柄需要有一定的倾斜角度才能避开,这样就会导致阀柄与搅拌器或其他部件发生干涉。其次,管线垂直方向布置,导致高压泥浆泵吸入管线高度增高,而泥浆泵入口比较低,这样高度差非常大,影响泥浆泵的吸入效果。

图5 管线布置

可见,上述两种布线方式均非最优方案。以上工艺流程及设备布置方案均发现存在很大弊端,不仅增加成本的投入,而且方案实施难度较大。所以,以上方案仍需进一步优化。

2 优化方案

为了解决上述问题,经过现场调研以及技术方案的讨论,最终从工艺流程和设备布置两个方面提出优化方案:

2.1 方案一

总体设备布置不变(见上页图3),修改工艺流程,将上页图2中的泥浆罐3改为泥浆循环罐,泥浆罐1和泥浆罐2为配浆罐。修改后工艺流程见图6,管线布置见图7。

图6 优化后的工艺流程

图7 优化后的管线布置

该方案与图2和图5对比可以发现,通过更改泥浆循环罐的位置,泥浆吸入管线从最左侧泥浆罐引出,优点如下:

(1)无需增加泥浆罐至高压泥浆泵之间的吸入管线(节省了十多米10″泥浆吸入管线),降低成本,减轻质量,为平台减负;

(2)避免侵占泥浆罐内部大量有效容积,保证修井液泥浆的有效容积量;

(3)因为罐内没有增加管线,罐内阀门手柄可以竖直伸出罐顶,不用担心阀柄与罐内搅拌器等部件发生干涉,方便施工与安装;

(4)高压泥浆泵吸入管线高差小,不会影响修井液的吸入效果。

2.2 方案二

工艺流程不变(见图2),修改总体设备布置图,高压泥浆泵移至图8的位置。调整后的管线布置见图9。

结合图2、图8和图9可以发现,通过更改高压泥浆泵位置,泥浆吸入管线直接从泥浆罐1连接高压泥浆泵,无需再增加其他的泥浆管线。此方案改动最小,成本最低。另外,需要在红框处增加一个隔离阀。该方案具备方案一的所有优点。

图8 设备布置图

图9 优化后的管线布置

3 结 论

结合全文可以得出结论:虽然修井液循环和配浆流程在工艺流程图中能够完全实现,但是在实际建造过程中受空间面积、经济成本、工人操作难易度的影响,依然会出现问题,使方案难以实施。

针对项目中出现的问题,本文从工艺流程和设备布置两个方面提出了优化方案,目前这两种方案几乎可以涵盖所有修井机修井液循环和配浆的流程。但是,方案的选取需根据实际项目进行选择,需要注意以下几点:

(1)混料漏斗的加料以及高压泥浆泵的维修都需要平台吊机的配合,所以平台吊机位置及能力对方案的选取起到一定的筛选作用;

(2)泥浆罐区属于危险区,泥浆罐与高压泥浆泵的布置方案还需要考虑平台电控房间的设计,电控房间不能布置在危险区内,否则会有重大安全隐患。

将来还会新建或改造越来越多的修井机,针对泥浆系统可能还会出现新的问题或更高的要求,我们还需要继续积累项目经验,进一步完善设计方案。