钢质外浮顶原油储罐海水试压防腐技术应用

2022-01-10赵常英秦海燕吴依霖

赵常英,米 磊,秦海燕,吴依霖

中国石油工程建设有限公司华北分公司,河北任丘 062552

随着我国石油化工工业的发展以及国家战略石油储备的需要,很多大规模石油库区开始在全国范围内开工建造,大部分储备库建设于沿海地带,如舟山、镇海、大连、黄岛等。大罐建造期间,水压试验是其中一个重要的环节,在试验周期内(1~3个月不等)检验储罐在各种负载情况下的各种性能。水压试验时需要大量水,然而在许多沿海地区淡水资源比较匮乏,短缺的淡水资源难以满足水压试验的用水需求。因而丰富的海水资源成为水压试验新的供水来源,只需要在海水试压的同时做好防腐工作,采用海水进行水压试验的方式既解决了供水问题,又践行了国家所倡导的节能减排政策[1-3]。

1 储罐内防腐

储罐内防腐设计将根据不同部位所处的腐蚀环境,采用不同的防腐结构。有沉积水的区域(包括罐底、罐壁下部1.5~2 m)腐蚀性较强,可采用无溶剂环氧树脂涂料、溶剂型环氧涂料、环氧玻璃鳞片涂料、水性环氧涂料、漆酚环氧涂料、环氧酚醛涂料等,涂层干膜厚度不小于300 μm。与原油接触的罐壁中间部位,可不进行涂层防腐。碳钢浮盘下表面,采用耐油导静电涂料,涂层干膜厚度不小于250μm[4-5]。

金属材料在海水介质环境中最常见的腐蚀形式是均匀腐蚀,同时储罐结构难免存在同种或异种金属材料的焊缝区、连接点,这些是电偶缝隙腐蚀的高敏感区域。在应用于海水环境中时,金属材料上会附着海洋生物,本身的附着形式也会形成缝隙,而海洋生物新陈代谢产生的侵蚀性产物也会引起金属材料发生腐蚀[6-7]。鉴于上述腐蚀因素,储罐内壁与海水接触的罐底、罐壁及浮盘下表面采用涂层防腐,防腐层结构与大罐防腐层施工工艺有关,一种是进行车间底漆预涂工艺,大罐钢板预制时采用临时车间底漆,罐体焊接完成后,完成海水试压后清除临时车间底漆,再按设计要求重新进行防腐层涂装[8]。另一种是无车间底漆预涂,直接按设计要求进行防腐层涂覆,可直接涂到规定的厚度,海水试压后对破损的涂层进行修补。也可按设计要求预留最后一道面漆,海水试压后进行面漆涂覆[9]。

2 钢质储罐海水试压施工工艺

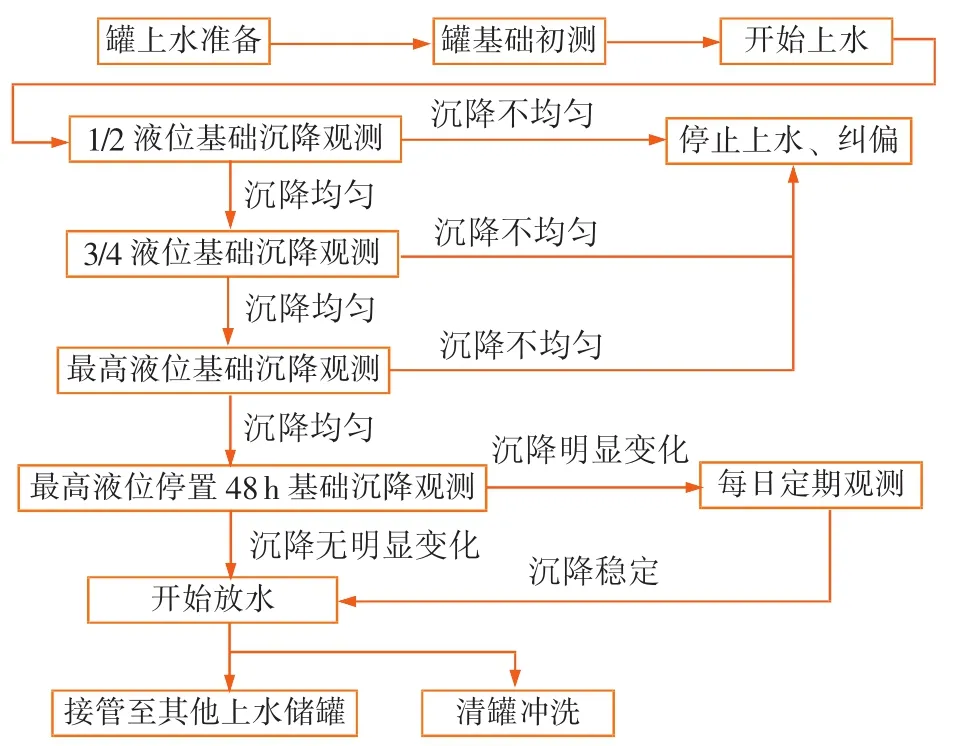

海水试压主要工艺流程见图1。

图1 海水试压工艺流程

为了防止海水对储罐内的通气阀、量油管、液位计以及电气仪表等设备产生腐蚀,海水试压前应对设备进行拆除或者标记,所有储罐罐壁上的开孔用盲板和丝盲进行临时密封。储罐的一、二次密封装置试压之后再进行安装,以减少拆装次数。对罐壁、罐底、浮船底及浮船支柱涂刷车间底漆(无机富锌底漆75μm厚,也可按设计要求进行涂装),但需要检验严密性的焊缝处不得涂刷涂料。刮蜡片、排水管等设备在试压时应根据图纸进行安装,试压后应进行清洗,采用黄油对不锈钢设备进行密封保护。

3 罐内阴极保护设计及安装

某沿海工程大罐采用海水试压,规格10×104m3,储罐直径为80 m,充水高度21.9 m;5×104m3储罐直径为60 m,充水高度20 m,试水周期为20 d,采用牺牲阳极的阴极保护方法。

3.1 阳极选型

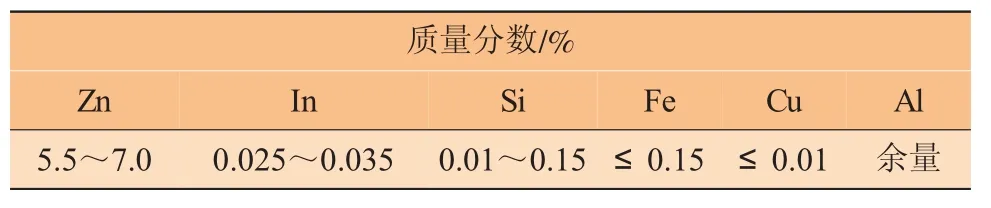

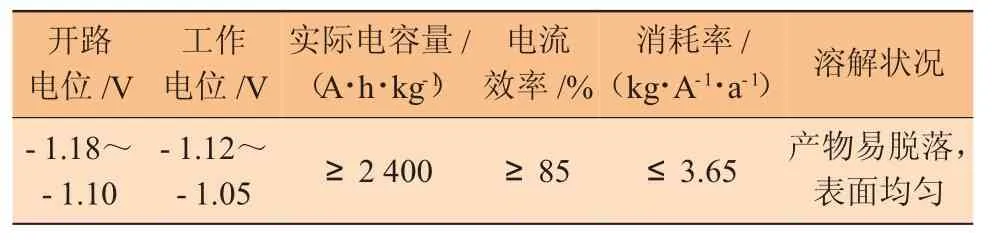

对于海水环境,牺牲阳极宜选用带状铝合金牺牲阳极[10-11],Al-Zn-In-Si阳极的规格为19.05 mm×9.5 mm,牺牲阳极的技术要求参见表1和表2。

表1 带状铝合金牺牲阳极化学成分

表2 带状铝合金牺牲阳极电化学性能

3.2 设计计算[12-13]

储罐临时阴极保护的保护范围包括:储罐内底板、储罐内侧壁及浮顶下表面。

3.2.1 保护电流

式中:I为需求保护电流,A;i为保护电流密度,A/m2;S为保护面积,m2。

新建储罐海水试压,推荐阴极保护电流密度为100 mA/m2。

3.2.2 罐壁、罐底阳极用量

根据被保护对象所需要的保护电流值和牺牲阳极发生电流值,按照每根带状铝合金牺牲阳极的长度为22 m,求得储罐各牺牲阳极用量。

10×104m3储罐罐壁、罐底牺牲阳极用量分别为33根、30根,5×104m3储罐罐壁、罐底牺牲阳极用量分别为23根、17根。

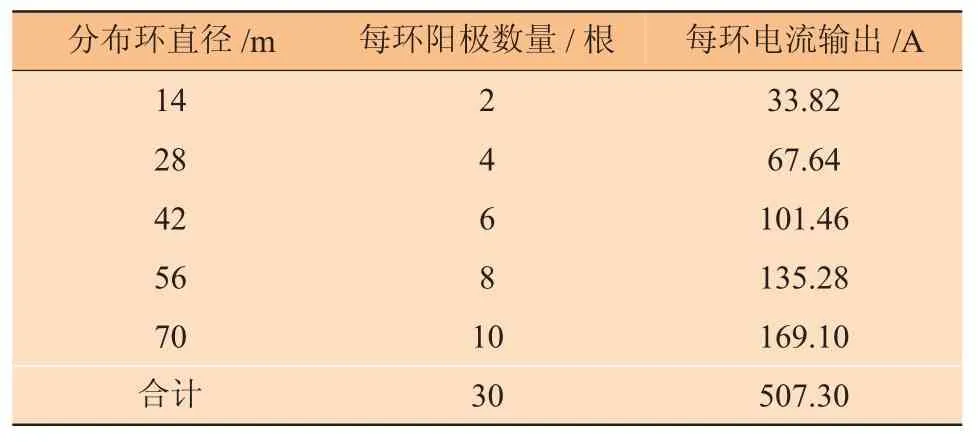

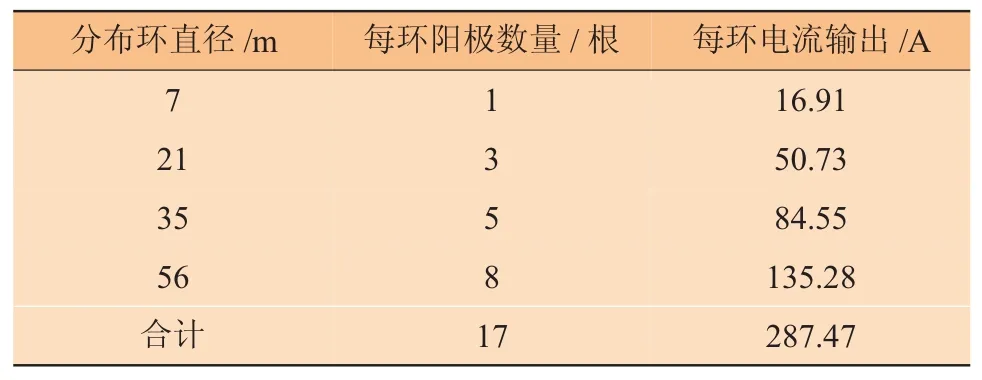

储罐内底板上牺牲阳极带呈圆环分布,设计每根带状铝合金牺牲阳极的长度为22 m。各环直径及阳极数量参见表3和表4。

表3 10×104m3储罐内底板牺牲阳极用量

表4 5×104m3储罐内底板牺牲阳极用量

3.2.3 储罐浮盘下表面牺牲阳极用量

储罐浮盘下表面的面积与罐底内表面相差不大,牺牲阳极的布置与用量与罐内底板一致。

3.2.4 保护寿命

牺牲阳极使用寿命按如下公式计算:

式中:Y为牺牲阳极使用寿命,d;W为牺牲阳极实际质量,kg;Im为牺牲阳极发生的平均电流,按0.5I取值,A;ε为牺牲阳极电流效率;μ为牺牲阳极实际消耗率,kg/(A·d)。

计算结果为67 d,满足设计要求。

3.3 铝合金牺牲阳极安装[14-15]

储罐底板、内壁铝合金牺牲阳极安装时,先将成卷的铝带置于罐底,将铝合金牺牲阳极一端焊接于储罐底板处,另一端直接焊接到浮顶内壁处。两个焊点垂直线与储罐侧壁距离为750 mm。

储罐内底板和浮盘下表面上阳极带呈圆环分布,阳极环安装直径和数量参见表3和表4。阳极安装完成后需要绝缘支撑架,防止阳极与底板直接接触。带状铝合金牺牲阳极在罐底水平安装见图2,铝合金牺牲阳极在浮盘下垂直安装见图3,铝合金牺牲阳极在浮盘下水平安装见图4。

图2 带状铝合金牺牲阳极在罐底水平安装

图3 铝合金牺牲阳极在浮盘下垂直安装

图4 铝合金牺牲阳极在浮盘下水平安装

为了检测储罐临时阴极保护的保护效果,在储罐内浮盘边缘处安装1条吊线,吊线上安装1支Ag/AgCl参比电极,并将参比电极引线引至浮盘上部,在试压过程中的冲水、保水、放水阶段,应对阴极保护电位进行日常监测[16-18]。

4 保护效果

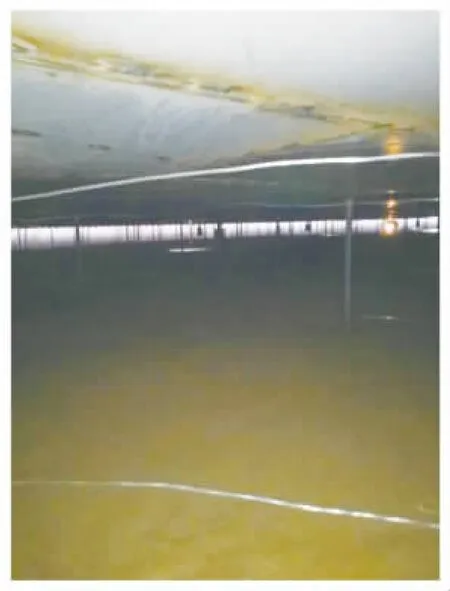

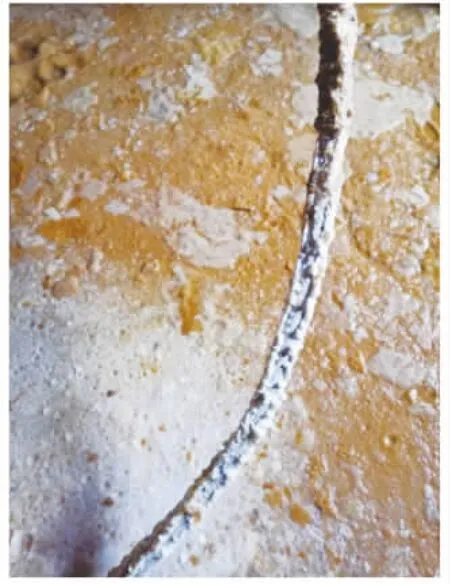

浮盘下表面涂有非碳系浅色环氧导静电涂层,涂料固含量≥70%,涂层干膜厚度≥250 μm。试压前涂层厚度125μm,拟试压清洗后再涂125μm。试压后发现钢板涂层破损较多,锈蚀较严重(见图5)。据现场人员介绍,浮盘在试压前涂层就已有破损;另外,导静电涂层的绝缘性相对较低,防腐性能较绝缘涂层差。

图5 浮盘下表面腐蚀

罐壁内表面涂敷环氧玻璃鳞片涂料,涂料固含量≥80%,涂层干膜厚度≥300 μm。试压后涂层基本完好,涂层表面附着了一层白色产物,主要为Ca、Mg化合物,采用喷射清洗即可除掉[19-20]。

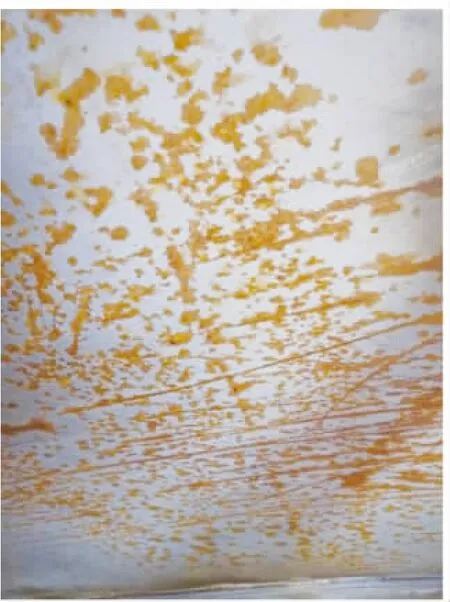

海水试压后,铝合金牺牲阳极发生了明显的消耗(见图6),表面有一层腐蚀产物,较易除掉,腐蚀状况较为细密,局部自动翘起脱落,呈白色,说明牺牲阳极起到了保护作用。

图6 铝合金牺牲阳极消耗

5 结论

根据现场调研证明,通过在储罐试压期间采用涂层和阴极保护的联合保护,可以起到良好的防腐蚀作用。浮盘下表面涂层未达到一定的防腐厚度,造成海水试压过程中产生一定的锈蚀,因此应考虑加大浮盘下表面涂层厚度。