油井管的腐蚀穿孔失效分析

2022-01-09高永华杨中娜

高永华, 刘 磊, 杨 阳, 杨中娜

(1.中海石油(中国)有限公司天津分公司,天津 300452;2.中海油(天津)管道工程技术有限公司,天津 300452)

某油田生产井于2019年2月投产,采用电潜泵生产。投产以来产液含水率迅速上升,产液量稳定在452 m3/d,产油量稳定在40 m3/d,含水率91%,生产稳定。2019年12月底,该井产液量开始呈下降趋势,流压上升,怀疑该井存在管外窜或者套管泄漏导致产出液含水比较高。起出油井管后,发现其存在腐蚀穿孔的现象,穿孔油管位于井下939.7~1 301.19 m处。

为查找油管发生腐蚀穿孔的原因,对油管典型失效部位进行宏观分析及测量、材质分析、介质分析、腐蚀产物分析等,为预防类似问题发生制定了行之有效的预防措施。

1 宏观分析及测量

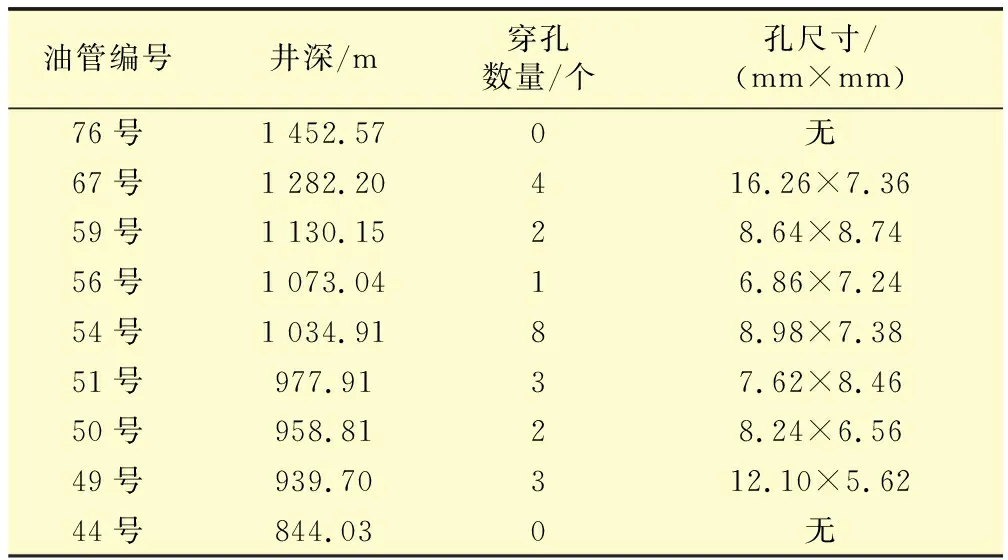

这次共取出9根油管,其中7根为腐蚀穿孔油管,2根为上下位置相邻的未失效油管,作为对比试验管。7根腐蚀穿孔油管的穿孔数量及穿孔尺寸不尽相同,见表1。腐蚀穿孔形状呈条形或圆形,如图1所示。油管穿孔部位的外壁平整,周围未见明显腐蚀坑,而且每根油管的多个腐蚀孔均位于油管同一侧,沿轴向呈一条直线分布。从油管的外壁整体形貌来看,除穿孔位置外,管体其余部位均未发现明显的腐蚀现象。

表1 油管井深及穿孔信息

图1 油管腐蚀穿孔形貌

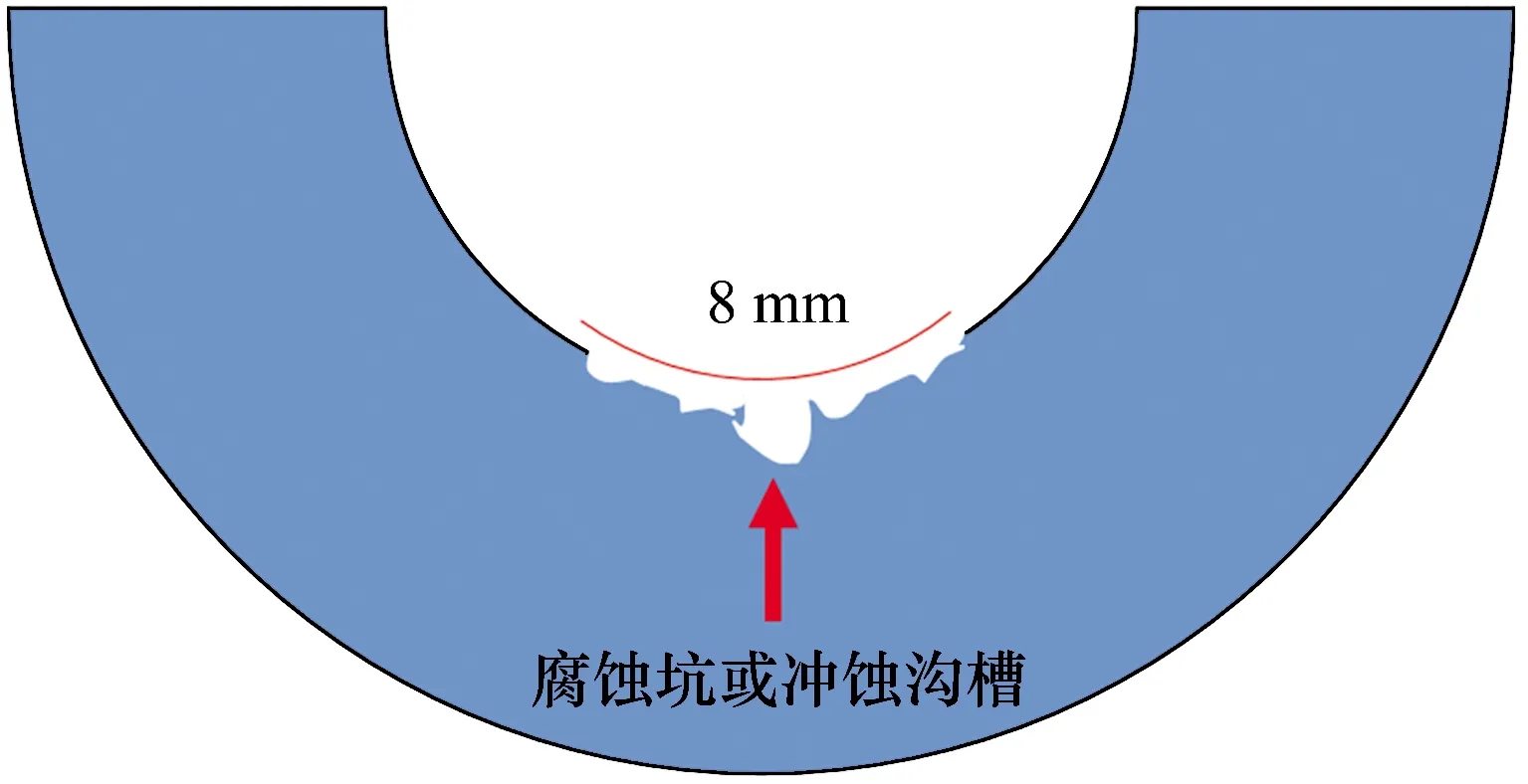

分别选取76号、67号、54号和44号油管进行纵向解剖,进一步观察各油管的内壁形貌。54号油管的内壁宏观形貌见图2。由图2看出,油管穿孔一侧的内壁存在多处沟槽状腐蚀坑[1-4],某些腐蚀坑深度较大,已超过壁厚的80%,且腐蚀坑沿轴向呈线形条带分布,穿孔位置也位于该腐蚀条带上。另从内壁整体形貌来看,油管存在明显的冲蚀现象,冲蚀痕迹与腐蚀条带相吻合。腐蚀坑、穿孔位置及两侧8 mm范围内均存在较为严重的腐蚀,腐蚀条带两侧的壁厚减薄约为壁厚的20%~30%,图3为腐蚀区域示意图。

图2 54号油管内壁腐蚀穿孔宏观形貌

图3 油管腐蚀区域示意

与油管穿孔一侧相对的另一侧内壁形貌见图4。由图4可以看出,大部分管段内壁未发现明显的局部腐蚀,部分管段内壁表面层状起裂,剥除后发现有腐蚀迹象[5],但不存在沟槽状或圆形的腐蚀坑,最大减薄约为壁厚的10%。

图4 54号油管腐蚀内壁腐蚀形貌对比

44号、67号和76号油管内壁形貌特征与54号油管相似,其中44号与76号油管虽未发生腐蚀穿孔,但内壁腐蚀也很严重。对比腐蚀穿孔部位的内外壁形貌特征,油管穿孔是由内腐蚀所致。从穿孔一侧与相对侧的内壁形貌来看,腐蚀穿孔一侧属于油管的底部位置,穿孔部位及冲蚀部位均与油管6点钟方向吻合,可以看出油管底部腐蚀与冲蚀有关。

2 材质分析

2.1 化学成分分析

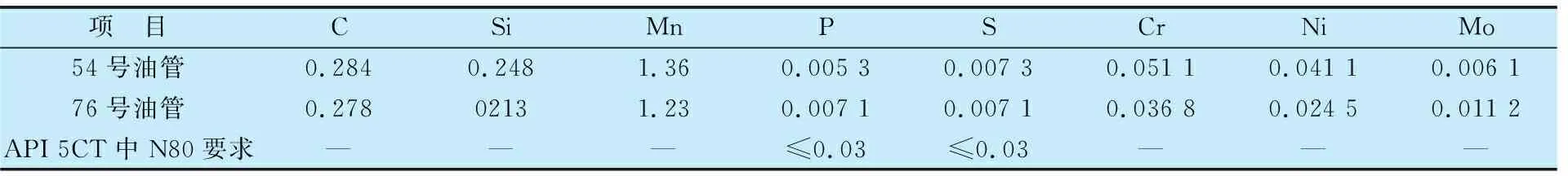

采用光谱仪分别对54号和76号油管的化学成分进行分析,分析结果见表2。

表2 油管化学成分分析结果 w,%

由表2可以看出,54号和76号油管化学成分满足API 5CT标准要求。

2.2 洛氏硬度检测分析

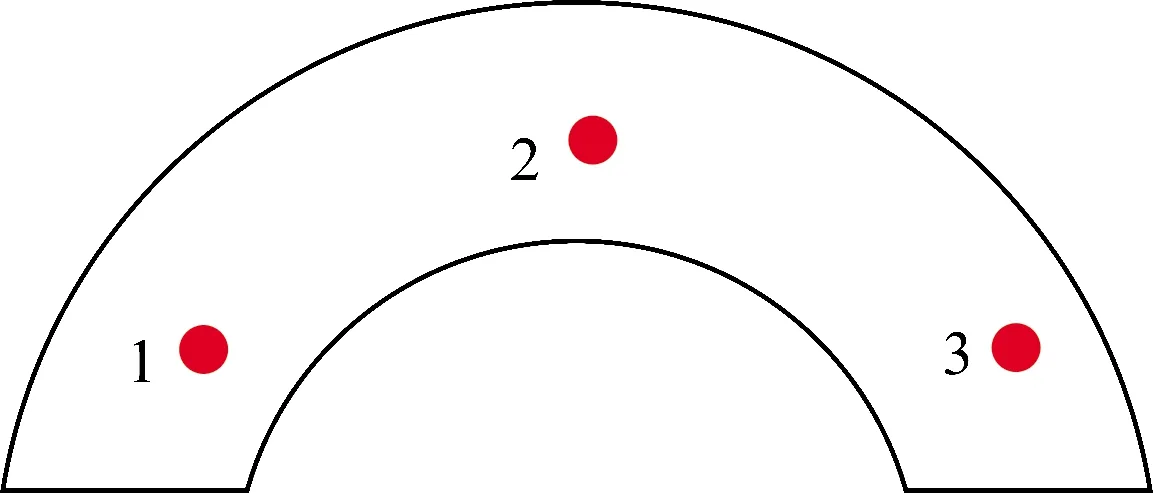

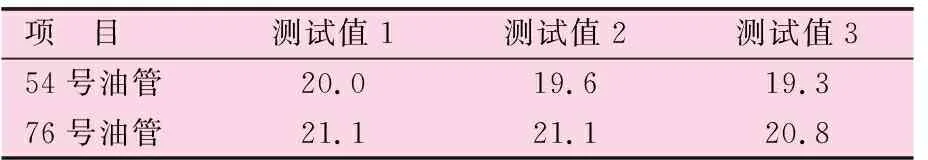

采用洛氏硬度试验机分别对54号和76号油管环形试样进行硬度检测,检测位置见图5,检测结果见表3。由表3可见,两油管的洛氏硬度值未见明显差异。

图5 试样硬度检测位置

表3 油管试样洛氏硬度试验结果 HRC

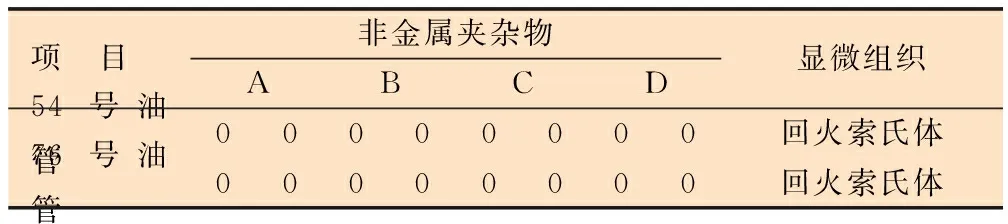

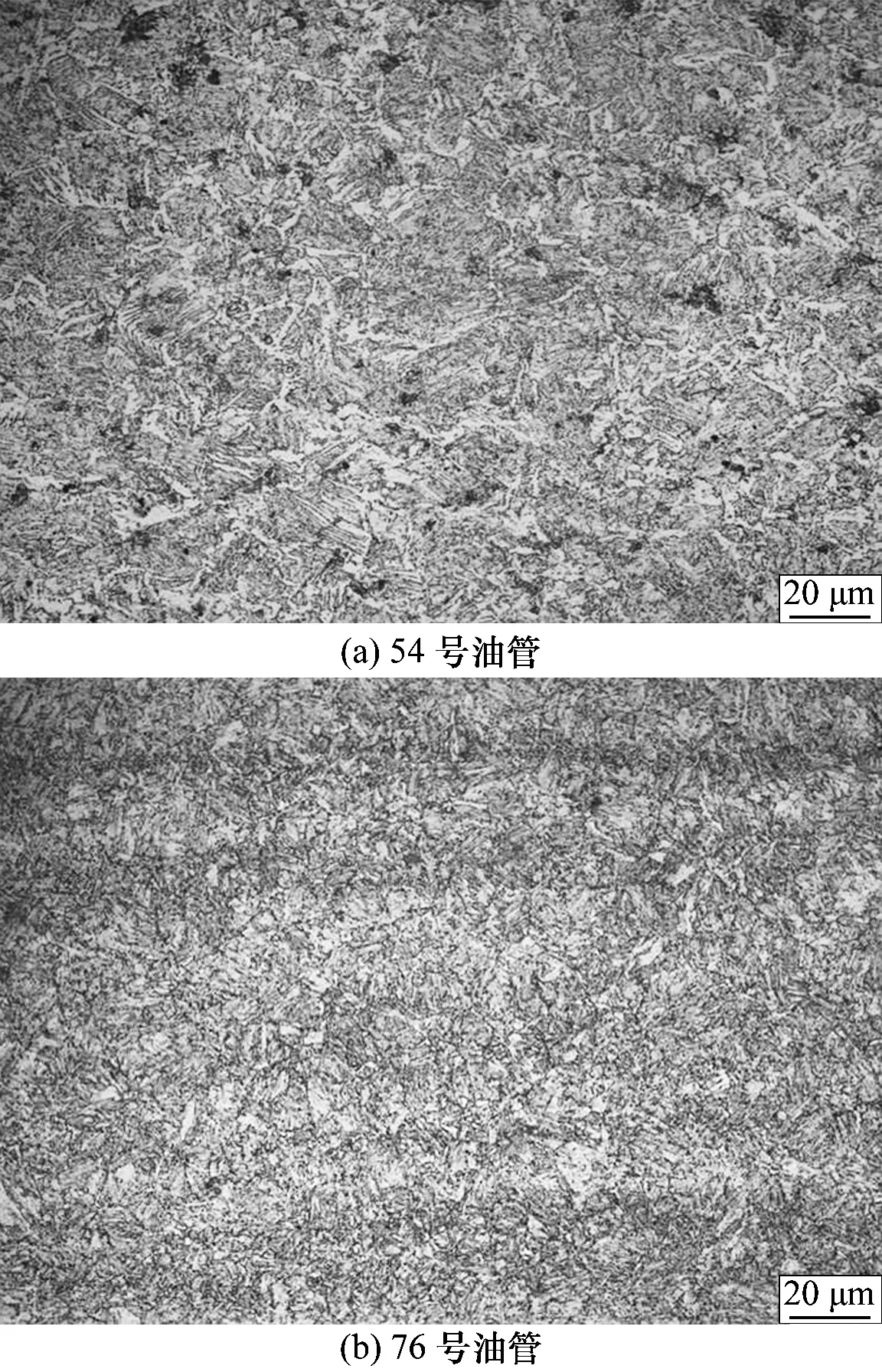

2.3 金相分析

分别对54号和76号油管取样进行金相分析,金相分析结果见表4。由表4可见,两油管的基体组织均为回火索氏体(见图6),均未发现非金属夹杂物。

表4 金相检验结果

图6 油管金相组织

3 结垢预测及冲蚀评估

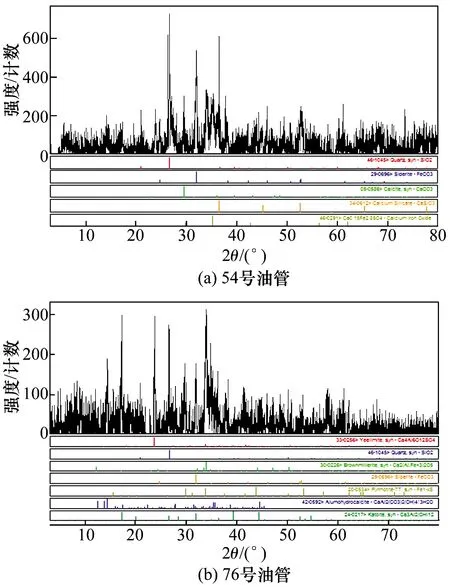

该井水的pH值为6.68,水质分析结果见表5。依据SY/T 0600—2009《油田水结垢趋势预测》标准对平台水质进行结垢趋势预测,水质存在CaCO3结垢趋势,不存在FeCO3结垢趋势。

表5 井水水质分析结果 mg/L

根据生产平台提供的单井计量数据,按照API RP 14E《海上生产平台管道系统的设计和安装》评估液相对油管内壁的冲蚀是否发生。结果显示,油管内液体介质的流速为1.35 m/s,小于临界冲蚀流速12.59 m/s,说明液相介质不会对油管内壁造成冲蚀,故本次冲蚀的形成原因应与液相中携带的固体颗粒有关。

4 腐蚀产物分析

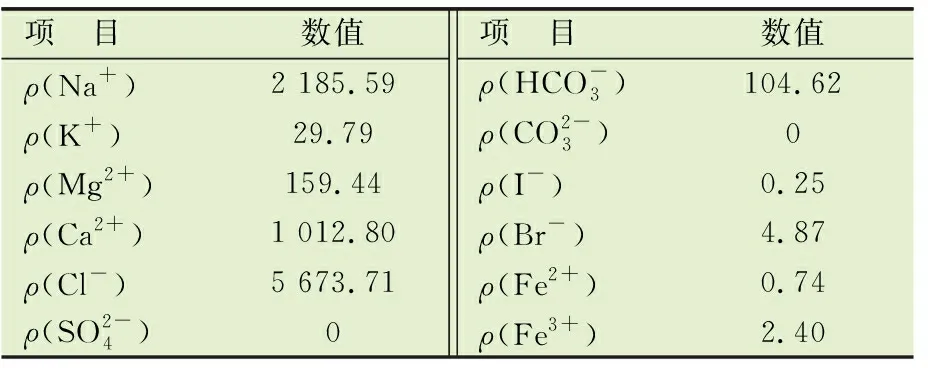

分别选取54号油管穿孔位置的内壁腐蚀产物和76号油管内壁腐蚀产物进行X射线衍射(XRD)分析,分析结果见图7。XRD分析结果表明,两组腐蚀产物成分基本相似,油管内壁的腐蚀产物主要以FeCO3为主,且发现含有CaCO3,SiO2,CaSiO3及钙铝酸盐成分。

图7 XRD分析结果

5 失效原因分析

该井油管服役时间短,在油管底部发现明显的腐蚀穿孔,并存在连续或间断的深浅不一的腐蚀坑,腐蚀形态为蚀坑或沟槽状腐蚀,典型的冲蚀形貌;且这些腐蚀坑内存在SiO2,CaSiO3,钙铝酸盐及CaCO3垢。经核算,管道内液相介质在当前流量下不会造成管道内壁冲蚀,故造成冲蚀的来源应主要为地层产出物(SiO2,CaSiO3和钙铝酸盐)。在流速低的情况下,油砂在重力作用下沉积于管线的底部,随着气液压力的时大时小、时快时慢的脉动,采出液不停地冲刷管线的底部,形成冲刷腐蚀,从而加剧了油管的腐蚀穿孔。

该井采出液的含水率较高,大于90%,液相介质中出现游离水,油管内液体为“油包水+游离水”或“油包水+水包油”的乳化液,此时油管底部为水,中部为油包水,上部为伴生气。油管底部直接接触水,且水中溶解有酸性气体,而水的pH值为6.68,底部处于酸性液相环境,造成底部腐蚀严重。

综上所述,该井油管腐蚀穿孔失效是由于冲刷腐蚀与底部酸性液相腐蚀双重作用所致。

6 结论及建议

(1)油管的化学成分满足API 5CT标准中对N80油管的要求。

(2)油管腐蚀穿孔是由于内部腐蚀所致,油管底部同时受介质中颗粒物的冲刷腐蚀与酸性液相腐蚀双重作用,最终导致腐蚀穿孔。

(3)油井采出液含砂粒,属于含砂区块,应该采取防砂措施,降低油砂对油管的冲刷腐蚀。

(4)应对油井的气相组分进行分析,特别是CO2和H2S等腐蚀性气体的含量,为后续管材选型提供依据。

(5)注入缓蚀剂,必要时进行药剂评价,选择合理的注入量,减轻油管底部水相的腐蚀。