基于微气泡残留的疏水性颗粒—气泡脱附新机制研究

2022-01-07尹青临丁世豪邢耀文张友飞王钰赛桂夏辉

尹青临 丁世豪 何 琦 邢耀文 张友飞 王钰赛 桂夏辉

(1.中国矿业大学国家煤加工与洁净化工程技术研究中心,江苏 徐州 221116;2.中国矿业大学化工学院,江苏 徐州 221116)

浮选是利用矿物表面的疏水性差异实现有用矿物回收的一种界面分离技术[1-3],矿物颗粒表面的物理化学性质决定了颗粒在气泡表面的黏附强度。颗粒气泡碰撞、黏附及脱附在浮选过程中能直接决定浮选回收率[4-6]。颗粒首先在矿浆中与气泡发生碰撞,疏水颗粒与气泡间的液膜逐渐薄化、破裂,形成三相润湿周边[7-9],最后颗粒粘附到气泡上随气泡上升,形成精矿,也有部分颗粒在气泡上升过程中脱附,进入尾矿,从而降低了浮选回收率[10-13]。

脱附是导致粗颗粒浮选回收率低的重要原因,为此国内外诸多学者进行了大量研究。NUTT[14]对黏附在气泡上的球形颗粒施加流场,通过离心力的作用使颗粒从气泡上脱附,研究了脱附过程的毛细管力、浮力和离心力,并建立了三种力的计算模型。随后,NGUYEN[15]、VIGDERGAUR 和 SCHULZE[16-17]等进一步完善了颗粒-气泡力学理论,并确定了颗粒-气泡黏附的静态几何模型。SCHULZE[18]通过研究发现,气泡处于涡流中心时,颗粒在气泡表面做离心运动,当离心力大于毛细力时,颗粒从气泡上脱附。WANG等[19]借助高速动态摄像机观察到了涡流内气泡表面颗粒的离心运动,证明了SCHULZE提出的湍流场中离心力引起脱附的理论。

现阶段浮选颗粒-气泡脱附理论逐渐走向成熟,经典脱附理论认为颗粒-气泡脱附过程主要分为两个阶段,气泡拉伸阶段和气泡滑移阶段[20-22]。在气泡拉伸阶段,三相润湿周边固定在颗粒表面,颗粒-气泡间接触角由平衡接触角逐渐增大到前进接触角;气泡滑移阶段,接触角保持不变,三相润湿周边滑动减小直至脱附。与此同时,WANG等[2]在研究颗粒-气泡脱附时,发现气泡从颗粒上脱附会残留下一个微气泡。丁世豪等[22]在利用高速动态摄像机观察颗粒-气泡脱附过程中,也发现了相同的现象。NUYEN[23]在疏水硅片上放置一个气泡,通过旋转硅片使气泡脱附,进一步研究发现三相润湿周边并不是在颗粒表面完成滑动脱附,而是在靠近颗粒表面处形成的毛细颈部完成断裂脱附,并在颗粒表面留下微气泡,但对于断裂脱附及残留微气泡机理尚未提出充分解释。

因此,为了探究浮选疏水性颗粒-气泡间脱附行为机理,本文利用自制的浮选颗粒-气泡脱附测试系统对不同疏水性颗粒的脱附过程进行观测,并借助Image-Pro Plus图像处理软件对颗粒-气泡间接触角、三相润湿周边变化进行测量,研究浮选颗粒-气泡间断裂脱附机理,阐明颗粒表面疏水性对残留微气泡影响规律。

1 试验材料与试验方法

1.1 试验材料

试验采用2 mm的石英微珠作为试验对象。先用丙酮、乙醇、去离子水清洗石英微珠并将其烘干,再用等离子体对石英微珠清洗,除去表面的有机污染物。取少量三氯十八烷基硅烷(OTS)溶液溶于甲苯中,配置成OTS-甲苯溶液。将清洗后的石英微珠浸泡于OTS-甲苯溶液进行疏水化处理,通过控制浸泡时间的不同来控制石英微珠疏水化程度,最终得到3种不同疏水程度的石英微珠。石英微珠疏水化处理后依次采用丙酮、乙醇、超纯水对样品进行清洗。再用环氧树脂将石英微珠固定在J状不锈钢杆上。在液相环境中,测量黏附在颗粒上的气泡与颗粒的接触角[24],得到 3 种石英微珠接触角依次为 67.0°、83.9°、98.7°。

1.2 试验方法

构建了浮选颗粒-气泡脱附测试系统[25],示意图如图1所示。该系统由i-SPEED221型高速动态摄像机、激振器、信号发生器、数据采集系统、水槽、光源等部分组成。

将黏有疏水石英珠的J状不锈钢杆固定在震荡脱附测试系统的执行端,并将石英微珠浸没在盛有超纯水的石英水槽中;打开高速动态摄像机和光源,调整相机位置与放大倍数以使数据采集系统中呈现出清晰的图像。通过注射器在石英微珠表面注射形成一个直径1.93 mm的初始气泡。预先设置相机拍摄帧率为2 000 fps,开始拍摄。再调整振荡脱附测试系统的参数,振幅为2.33 mm,频率为40 Hz,启动振荡脱附测试系统,使石英微珠上下往复振动,颗粒运动轨迹如图2所示,直至气泡完全从石英微珠上脱附,停止拍摄,并更换不同疏水性石英微珠重复试验。根据研究需要选取适当的视频片段以图片形式保存。

图片处理过程如图3所示,图3(a)为试验过程中保存的图片数据,图3(b)为颗粒-气泡黏附的原理图,图3(c)为Image-Pro Plus软件数据拟合测量图。运用Image-Pro Plus软件测量三相润湿周边直径dtpc、左接触角θ1、右接触角θ2等几何参数。

2 试验结果与分析

2.1 颗粒-气泡脱附过程图像分析

不同疏水性石英微珠的颗粒-气泡脱附过程如图4所示。颗粒先向上移动,由于惯性作用气泡暂时保持不动,但气泡受到颗粒的挤压而变形,接触角减小,三相润湿周边长度增加;当颗粒向下移动时,气泡被拉伸,接触角增大,三相润湿周边长度减小,并形成反向毛细颈部,气泡在颈部断裂,最后在颗粒表面留下微气泡。对比图4中3种不同疏水性颗粒-脱附过程,可以看出气泡最大拉伸程度随颗粒疏水性增大而减小,高疏水颗粒气泡拉伸程度最小。

2.2 颗粒-气泡脱附过程接触角和三相润湿周边变化规律

颗粒与气泡脱附过程中的接触角和三相润湿周边直径变化如图5所示,首先颗粒向上移动,三相润湿周边直径因为气泡受到较大程度的挤压而增加,接触角继续减小到最小后退接触角。当颗粒向下移动时,脱附过程分为气泡拉伸阶段和三相润湿周边滑移阶段。在气泡拉伸阶段,气泡由于受到拉伸作用,三相润湿周边直径基本不变,接触角增大到最大前进接触角;在三相润湿周边滑移阶段,接触角达到最大前进接触角后保持不变,三相润湿周边直径减小,同时形成反向毛细颈部,气泡在颈部断裂,在颗粒表面留下残留微气泡。

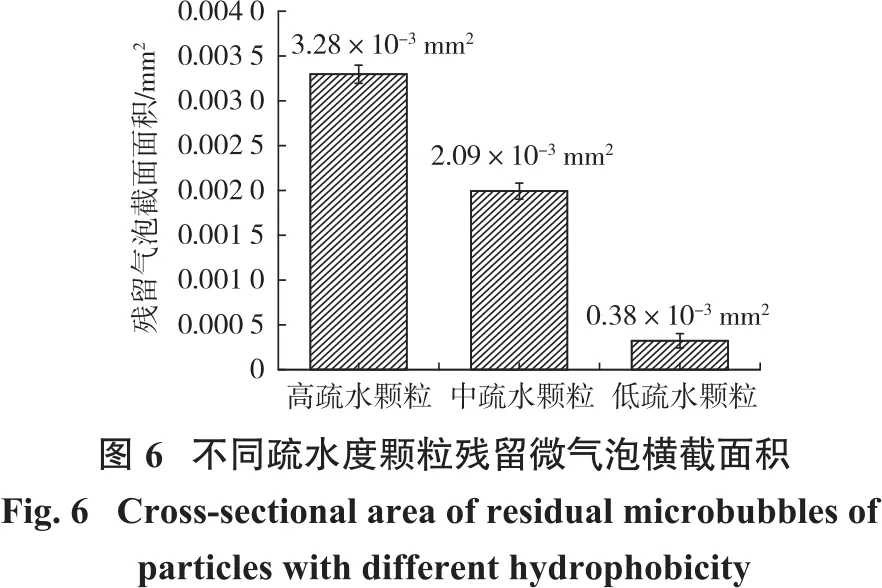

对比图5中不同疏水性三相润湿周边变化曲线,三相润湿周边滑移速度随着颗粒疏水性的增加而降低,即颗粒-气泡间稳定性随疏水性的增加而提高。经Image-Pro Plus软件测量颗粒-气泡脱附后残留微气泡的横截面面积(图6),颗粒疏水性越高残留微气泡横截面积越大,即残留微气泡体积越大。通过计算颗粒-气泡间最小后退角和最大前进角的差值得到不同疏水性颗粒接触角滞后(表1),在颗粒-气泡脱附过程中接触角滞后随疏水性的增加而增大。

2.3 颗粒-气泡脱附行为机理讨论

经典脱附理论认为作用在颗粒-气泡间的力有浮力、静水压力、重力、毛细管力和拉普拉斯压力,其中主要黏附力为毛细管力和拉普拉斯压力[26],毛细管力与拉普拉斯压力的作用方向则相反,毛细管力在垂直方向上的分量为:

拉普拉斯压力可表示为:

黏附力可表示为:

式中,Fc为毛细管力在垂直方向上的分量;FL为拉普拉斯压力;Ft为黏附力;ΔPa为拉普拉斯压力差;Rc为气泡曲率半径,m;rtpc为三相润湿周边半径,m;γlv为气液界面张力,N/m;θadv为前进接触,(°)。

如图7(a)所示,经典脱附理论认为当颗粒受到的外力大于黏附力时,颗粒-气泡间接触角由平衡接触角增大至前进接触角并保持恒定,三相润湿周边开始滑动减小至完全分离,然而经典脱附理论忽略了接触角滞后对三相润湿周边滑动的影响。颗粒-气泡实际脱附过程原理如图7(b)所示,由于接触角滞后的存在,当最大前进角大于90°时,为了保证颗粒前进接触角不变,会形成反向毛细颈部,且反向毛细颈部处曲率随着三相润湿周边的收缩而快速增加,并在临界脱附状态时曲率半径达到最大,颈部处受到额外的拉普拉斯压力(FL′)的作用发生断裂脱附,并在颗粒表面形成微气泡。

?

由表1可知,随着疏水性的增加,其颗粒接触角滞后增大,同时由于三相润湿周边滑移速度随着颗粒疏水性的增加而降低,因此反向毛细颈部处曲率增加速率随颗粒疏水性的增加而增加,导致在临界脱附状态时疏水性越高三相润湿周边越长,最终颗粒表面残留微气泡大小也随颗粒疏水性的增加而增加。

3 结 论

(1)颗粒脱附过程存在明显的接触角滞后,接触角为67.0°、83.9°和98.7°的3种疏水性颗粒在达到最大前进接触角 106.7°、119.3°和 128.3°后三相润湿周边开始滑动收缩,同时接触角基本保持不变。

(2)颗粒-气泡实际脱附过程区别于传统三相润湿周边滑动脱附机制,由于接触角滞后的存在,当最大前进角大于90°时,为了保证颗粒前进接触角不变,会形成反向毛细颈部,且反向毛细颈部处曲率随着三相润湿周边的收缩而快速增加,并在临界脱附状态时曲率半径达到最大,颈部处受到额外的拉普拉斯压力的作用发生断裂脱附,并在颗粒表面形成微气泡。

(3)颗粒接触角滞后随着疏水性的增加而增大,同时三相润湿周边滑移速度随着颗粒疏水性的增加而降低,因此反向毛细颈部处曲率增加速率随颗粒疏水性的增加而增加,导致在临界脱附状态时疏水性越高三相润湿周边越长,最终颗粒表面残留微气泡大小也随颗粒疏水性的增加而增加。