烯烃及烯烃类表面活性剂的合成工艺研究进展

2022-01-06张如青郭雨飞

张如青 郭雨飞 杨 媛 张 剑

(山西大学化学化工学院,山西太原,030006)

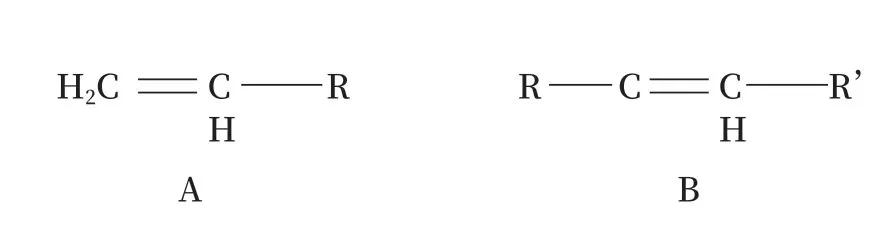

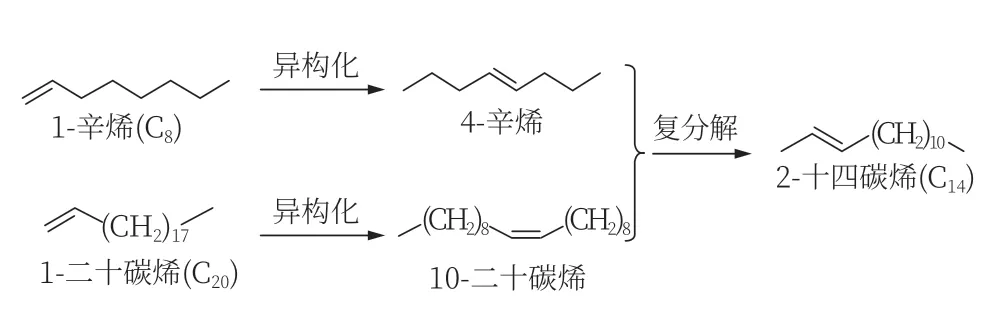

烯烃作为一种有机化合物的骨架结构,广泛存在于石油化工、精细化工和生物制药等领域[1,2],是近30年来发展迅速的一种重要有机化工原料[3]。烯烃含有C=C官能团,可通过对该官能团进行化学修饰生成新的有机化合物[3]。根据C=C双键位置的不同,线性链烯烃分为α-烯烃和双键位于内部的直链内烯烃(结构式见图1)。

图1 直链烯烃的分子结构

A.α-烯烃,其中R为碳原子数大于1的直链烷基;B.直链内烯烃,其中R和R'为不同碳数的直链烷基。

目前世界上的表面活性剂有1万多种[4],适用于洗涤剂用的主要表面活性剂约有十几种,其中以α-烯烃作为原料生产的表面活性剂有α-烯烃磺酸盐(AOS)、直链烷基苯磺酸盐(LAS)、脂肪醇聚氧乙烯醚硫酸盐(AES)等[5]。以直链内烯烃作为原料生产的表面活性剂,与α-烯烃作为原料生产的表面活性剂不同的是,亲水基团并不是连接在长链烷基链的末端,而是连接在长链烷基链的中间。与常规的α-烯烃原料生产的表面活性剂相比,产物的溶解性更好,抗硬水,钙皂分散能力和润湿性更优[6]。

1 α-烯烃的合成工艺

α-烯烃根据其碳原子数不同,用途也不同[7]。其中碳原子数在C12~C18的α-烯烃是合成洗涤剂用表面活性剂的主要原料;C4~C8的α-烯烃主要用作高密度聚乙烯和线性低密度聚乙烯的共聚单体;C6~C10的α-烯烃用于增塑剂;C18以上的α-烯烃直接用作润滑油添加剂及钻井液等[8,9]。

α-烯烃的主要生产方法有乙烯齐聚工艺、石蜡裂解法、混合C4分离法,其中乙烯齐聚工艺的主要技术有CPChem公司的Ziegler工艺,INEOS公司的改进Ziegler工艺,Shell公司的SHOP工艺,日本出光石化公司的Idemitsu工艺,Dupont公司的VERSIPOL工艺,以及由SABIC(沙特阿拉伯基础工业公司)和德国Linde联合开发的Alpha-SabliTM工艺等[10]。

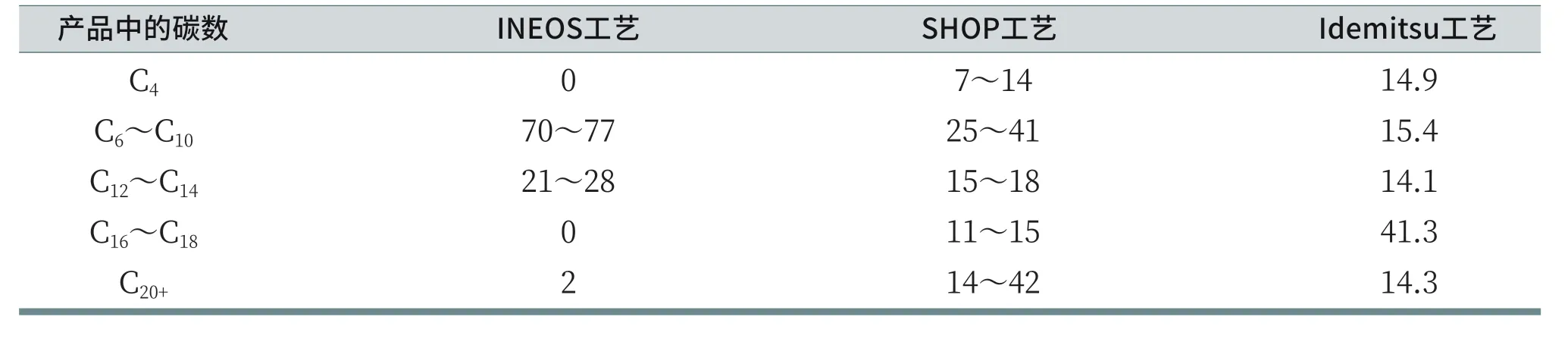

不同工艺生产的α-烯烃产品的碳数分布比较见表1,这其中以INEOS公司的改进Ziegler工艺、Shell公司的SHOP工艺、日本出光石化公司的Idemitsu工艺所生产的C12~C18的α-烯烃原料比例较高[11]。三种工艺生产的α-烯烃产品相对应的碳数分布见表2。

表1 不同工艺生产的α-烯烃产品分布比较[12]

表2 三种不同工艺中的线性α-烯烃产品碳数分布[12]

1.1 INEOS公司的改进Ziegler工艺

Ziegler工艺是INEOS公司改进的乙烯齐聚工艺,该工艺由Ethyl公司开发并首次使用[12]。改进的Ziegler工艺包括链增长和链置换反应且分两步进行,第一步是在温度116~132℃、压力18~20 MPa的条件下,乙烯与三乙基铝发生乙烯齐聚反应,快速生成三烷基铝混合物。此后,在260~316℃、压力1.5 MPa下,三烷基铝混合物进入第二步反应,与乙烯发生置换反应生成含有C4~C18的线性α-烯烃。第一个反应器的温度控制在160~275℃、压力为10~25 MPa,在此主要合成C4~C10的α-烯烃。在第二个反应器中,乙烯在60~100℃、10~20MPa下进行链增长反应,然后在245~300℃、0.7~20.0MPa下进行置换反应,生成C12~C18的α-烯烃和C4~C10的烷基铝。其中碳链在C12~C18的烯烃主要用于表面活性剂的合成。

INEOS公司的改进Ziegler工艺可以通过改变反应条件对链长度的分布进行调整,以满足不断变化的市场需求,目前主要是生产低碳α-烯烃产品[13]。典型的产品碳数分布见表2。

1.2 日本出光公司的Idemitsu工艺

另一种乙烯齐聚工艺是Idemitsu工艺,该工艺由日本出光石化公司于1989年在日本首次实现商业化生产[14]。Idemitsu工艺的特点是产品中很少含有支化产品和内烯烃,也很少有蜡状物生成。Idemitsu工艺还可以通过改变反应条件、催化剂浓度和组成来控制产品的分布。

Idemitsu工艺以无水氯化锆作为催化剂,倍半乙基铝和三乙基铝作为助催化剂(倍半乙基铝与三乙基铝的摩尔比为3.5),在氮气气氛下进行乙烯齐聚反应,反应温度120℃,反应压力6.4 MPa,得到的主要产物是线性α-烯烃,主要碳数分布在4~8,其中C6~8质量分数在40%以上,催化活性为1800 g/(g·h)。开始该装置只生产C4~18线性α-烯烃,从2005年开始生产C20和C24,其中C4和C8被用来制备聚乙烯。因此该工艺适合生产作为共聚单体的线性α-烯烃[15,16]。

1.3 Shell公司的SHOP法工艺

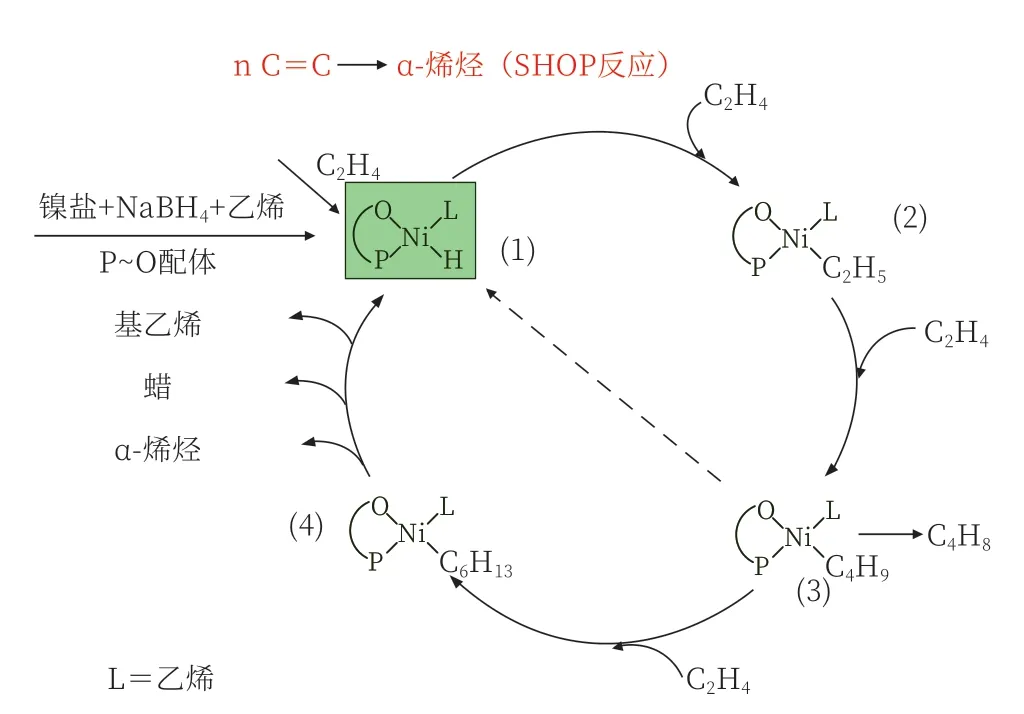

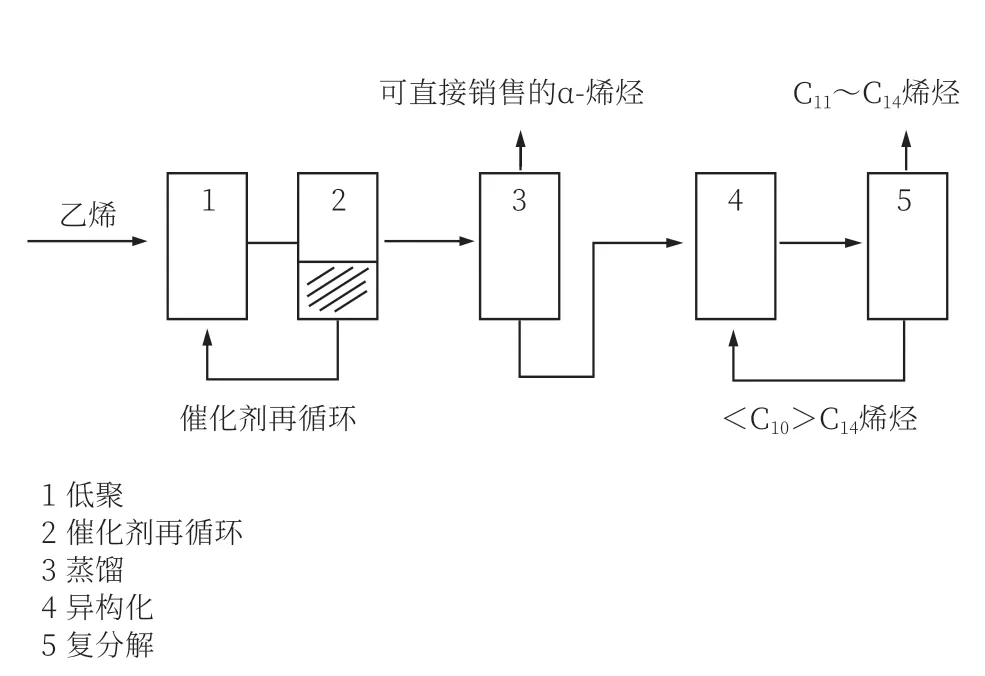

另一种乙烯齐聚工艺是SHOP法工艺,该工艺由Shell公司在1977年首次商业化使用[17]。SHOP法的整个流程分为齐聚、产品分离和歧化-异构化三部分,以乙烯为原料,采用了由镍盐、NaBH4、P+O配体组成的可循环使用的镍系金属络合催化剂。反应历程见图2。首先,催化剂和乙烯结合得到1(镍-氢中间体),然后乙烯配位并插入得到配合物2(镍-乙基中间体)和3(镍-丁基中间体),再通过β-消除生成1和产物1-丁烯。一部分中间体3(镍-丁基中间体)再与乙烯反应得到4(镍-己基物质)。逐步反应最终得到呈几何分布的C4~C20+的α-烯烃产品。具体工艺流程见图3。反应器1中,乙烯与催化剂混合后在极性溶剂1,4-丁二醇中进行齐聚反应,之后通过反应器2进行相分离,催化剂再循环;分离出来的烯烃产品经反应器3,通过蒸馏分离得到可直接销售的α-烯烃;不能直接销售的部分在反应器4中通过歧化异构化反应后经反应器5进行复分解反应,得到的产品可作为洗涤剂用表面活性剂原料。

图2 SHOP法的反应历程图[11]

图3 SHOP生产工厂的流程图[11]

近年来,随着洗涤剂用表面活性剂物理化学性能,如抗硬水、钙皂分散能力和润湿性等改善的需求,而直链内烯烃作为一种重要的有机原料,因其收率高、产量大、良好的起泡性能使得直链内烯烃逐渐成为合成洗涤剂用表面活性剂的原料之一[18]。

高碳内烯烃的合成工艺有催化脱氢-烷烯分离工艺、SHOP工艺、低碳烯烃齐聚等多种工艺[19]。

2.1 催化脱氢,烷烯分离法制内烯烃

催化脱氢,烷烯分离法制内烯烃是美国大陆油品公司(UOP)于20世纪60年代末期实现工业化的[20]。该法以正构烷烃(液体石蜡)为原料,经催化脱氢(Pacol)制成烷烃和内烯烃为主的混合物,然后经烷烯分离(Olex)得到内烯烃。内烯烃可以经过羰基化生成高级脂肪醇用于合成洗涤剂用表面活性剂的生产。

催化脱氢,烷烯分离工艺又称Pacol-Olex工艺。催化脱氢(Pacol)是以正构烷烃(液体石蜡)为原料,采用铂催化剂,在465~500℃、0.14MPa条件下进行有选择性的脱氢反应,生成烷烃和烯烃为主的混合物。然后送到Olex装置进行烷烯分离处理[21]。

与SHOP工艺不同的是,此工艺的产物主要是与原料碳数相同的内烯烃,双键在分子内随机分布。该工艺比较简单,几乎全部产品可被用于制造洗涤剂用表面活性剂。催化脱氢,烷烯分离工艺工业污染少,主要缺点是单程转化率低,物料循环量大,设备投资较多,燃料消耗量大。

2.2 SHOP工艺

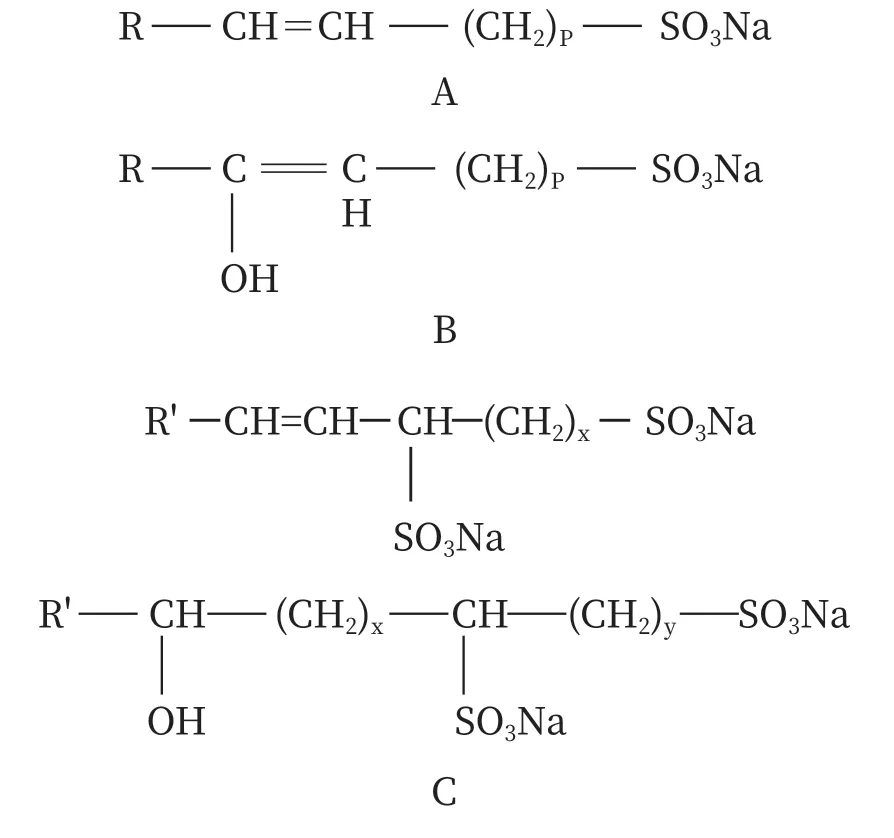

SHOP工艺[22]以乙烯为原料,采用镍系催化剂经齐聚反应得到呈几何分布的C4~C20+的α-烯烃产品,其中C12~C18产品的含量占40%~50%,其余碳数小于12和大于18的馏分通过SHOP工艺的歧化-异构化反应,复分解形成可作为洗涤剂用表面活性剂原料的C12~C18内烯烃,以1-辛烯和1-二十碳烯为例见图4。

图4 1-辛烯和1-二十碳烯的复分解

通过歧化异构化反应和复分解反应可以将所有不能直接转化的碳数小于12和大于18的α-烯烃转变为C12~C18内烯烃[23],然后通过Shell加氢甲酰化方法,将得到的C12~C18内烯烃转化为C12~C18范围内的末端直链醇,从而用于洗涤剂用表面活性剂的生产。

2.3 低碳烯烃齐聚

中国专利公开了一种在异构化催化剂催化下,异构化含一种或多种较低碳数内烯烃原料生产α-烯烃,同时在二聚催化剂存在下,使上述α-烯烃反应生产高碳内烯烃的方法[24]。四聚丙烯法:丙烯在质子酸或路易斯酸催化下齐聚,分离出四聚产物后,低聚体与原料混合返回反应器;产品主要为带支链的内烯烃。欧洲专利在沸石(ZSM-5)催化剂存在下,使低碳烯烃(丙烯和丁烯或其混合物)齐聚,生产有轻度支链的内烯烃。美国专利使l-丁烯、l-戊烯、l-己烯等价值较低的线性α-烯烃,在由三齿二亚胺配体配合到一个铁中心组成的催化剂和助催化剂铝氧烷催化下,二聚生成相应的线性内烯烃。该体系用于l-丁烯二聚,转化率为22%,对辛烯的选择性为85%。低碳烯烃来源广泛具有成本优势,建议使用异构化程度较低的内烯烃原料齐聚,因异构化程度过高的内烯烃会使齐聚产物的黏度指数下降[25]。

3 制备烯烃类磺酸盐表面活性剂的研究进展

表面活性剂中发展历史最悠久、产量最大、品种最多的一类产品是阴离子表面活性剂,其中阴离子表面活性剂中产量最大的、应用领域最广的一种是磺酸盐类表面活性剂[26]。其中烯烃类磺酸盐表面活性剂性能稳定,它有高界面活性和生产工艺简单、良好的相互溶解性、产品成本低等优点。21世纪以来,烯烃类磺酸盐表面活性剂主要在国内研究的是α-烯烃磺酸盐表面活性剂,近年来,随着洗涤剂用表面活性剂物理化学性能,如抗硬水、钙皂分散能力和润湿性等改善的需求,国内外开始重视对内烯烃磺酸盐表面活性剂性能的研究[27]。

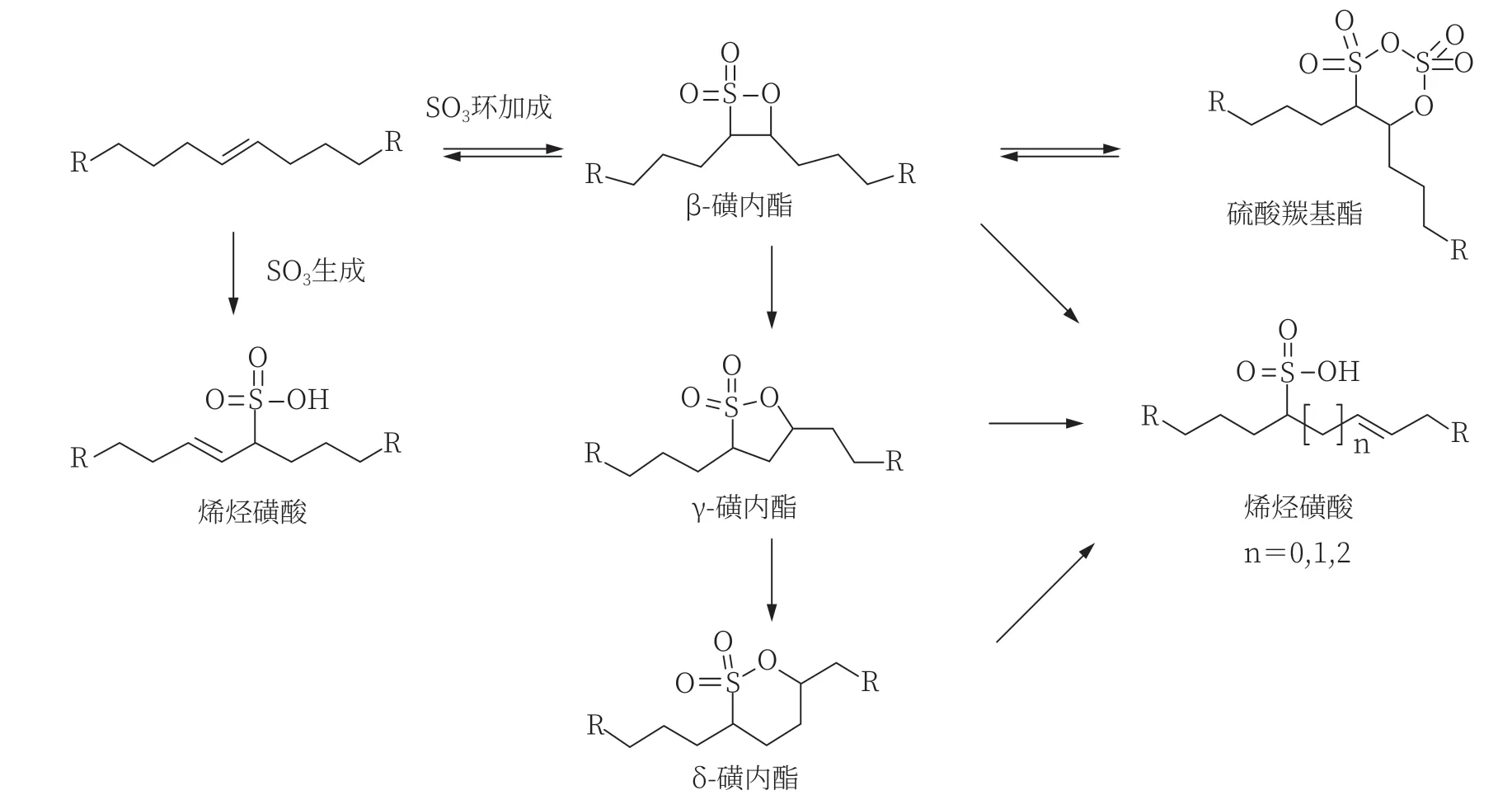

3.1 α-烯烃磺酸盐(AOS)的合成工艺

α-烯烃磺酸盐(AOS)又名α-烯基磺酸盐,是由α-烯烃与SO3经过磺化、中和、水解反应得到的一种具有典型磺酸盐特征的以C14~16为主的阴离子表面活性剂,一般AOS以钠盐的形式供应市场,主要由70%的烯烃磺酸盐、约30%的羟烷基磺酸盐和0~5%的烯基二磺酸盐组成[28]。因AOS结构中存在C-S键,使其具备良好的化学稳定性。AOS分子结构见图5。用SO3磺化α-烯烃是一个较为复杂的过程,采用Ballestra多管降膜式磺化反应器、Chemithon双膜磺化反应器和Lion“T-O”等温磺化反应器等进行连续磺化,可获得优质的AOS,实现工业化生产。硫磺燃烧生成SO3,SO3和α-烯烃按一定比例在保护风的条件下,进入磺化器进行磺化,生成磺内酯、烯烃磺酸和二磺内酯。物料进一步通过气液分离器得到粗磺化物进入老化器老化3~10min,使β-磺内酯异构成γ-磺内酯,二磺内酯转化为烯烃磺酸。然后中和烯烃,使烯烃磺酸中和成盐[25]。中和后的产物加热进入水解器,使磺内酯在碱性条件下水解、中和成烯烃磺酸盐和羟烷基磺酸盐。最后得到的产品AOS中含65%~70%的烯烃磺酸盐、30%~35%的羟烷基磺酸盐和约5%的二磺酸盐。

图5 AOS成分的分子结构

3.2 内烯烃磺酸盐(IOS)的合成工艺

内烯烃磺酸盐表面活性剂是由内烯烃经磺化反应并进行水解中和反应制得的烯基磺酸盐,是一种新型的表面活性剂。与AOS不同之处是:其磺酸基团不是连接在长链烷基链的末端[29]。由于产物结构发生了较大的变化,其性能也发生一定的变化。

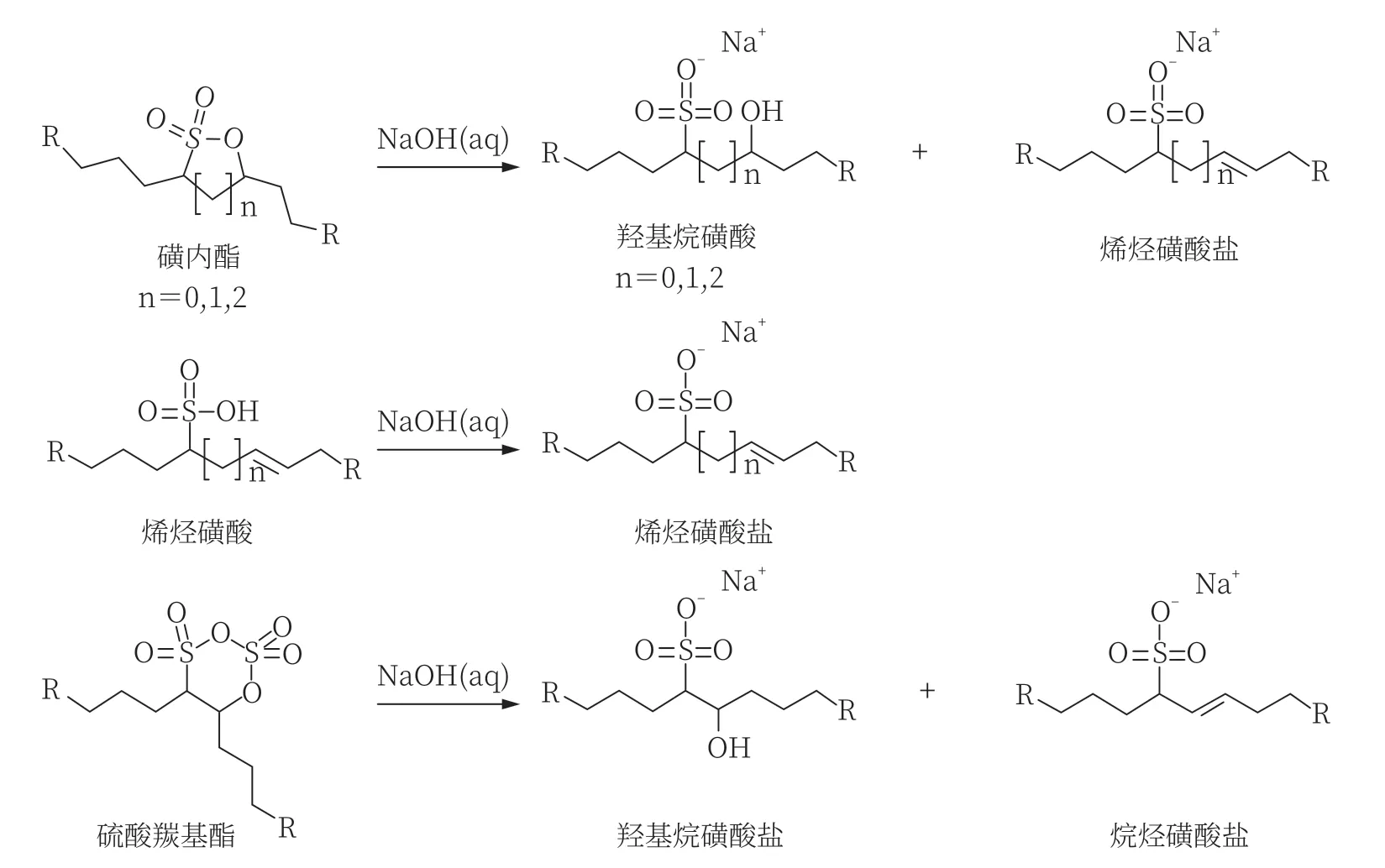

IOS的生产包括三个独立的反应步骤:磺化,中和,水解。在磺化步骤中,内烯烃与SO3生成β-磺内酯的环状中间体,其迅速异构化为不饱和的磺酸和更稳定的γ-磺内酯和δ-磺内酯。该反应在降膜反应器中进行,其中烯烃连续进料到管的内表面,气态SO3进料到管中以受控方式与下降的烯烃膜反应。在中和步骤中,这些磺酸和磺内酯被氢氧化钠水溶液转化为羟烷基磺酸盐和烯烃磺酸盐的混合物,并且在随后的水解步骤中进一步转化[27]。图6和图7分别显示磺化、中和、水解的主要反应。

图6 磺化步骤的主要反应

图7 中和、水解步骤的主要反应

SO3和α-烯烃的反应中,双键位于末端碳位置,SO3在链的任何位置与内烯烃反应,因为双键是随机定位的,这导致了各种双尾产品。此外,由于在磺化过程中涉及许多反应,中和、水解产物是一种复杂的混合物。IOS是由50%~80%羟烷基磺酸盐、15%~50%烯烃磺酸盐和1%~7%二磺酸盐组成。在内烯烃的磺化过程中,存在一系列平行和连续的反应,这些反应不仅非常快,而且也是放热的,有机混合物的黏度也大大增加,在工艺开发阶段需要考虑这些方面。

4 烯烃类磺酸盐表面活性剂的物理化学性质

4.1 α-烯烃磺酸盐(AOS)的表面物理化学性质

AOS在低温条件下具有较低的临界胶束浓度、优良的增溶能力、钙皂分散力以及优良的表面活性,同时也具有良好的生物降解性[24]。C14~C16的AOS因其溶解性好、泡沫丰富、性能温和而特别适用于配置香波、沐浴液和餐具洗涤剂等液体产品[29]。但是在AOS的生产过程中,特别是在用于改善AOS色泽的次氯酸漂白工序中,会出现磺内酯分子生成的副反应。一些磺内酯已被确认为极强的人体皮肤致敏剂。因此,洗涤剂中使用AOS原料时应严格控制AOS中各种磺内酯的含量。

(1)界面性能:在固定矿化度3700 mg/L的条件下,用美国Texas-500型旋滴界面张力仪测定AOS降低大庆油田的油水界面张力的性能,发现随AOS浓度增大,界面张力先降低到最低值,随后逐步回升,但AOS在0.02%~0.4%均能保持超低界面张力[25]。

(2)起泡性能:在150~300 g/L矿化度下、在无磷洗衣粉中加入不同表面活性剂,测定AOS的起泡力,发现AOS起泡性能优于LAS和AS3[23]。采用Ross-Miles泡沫仪对(w)0.05%和(w)1%的AOS、AS和LAS进行起泡力测试,水硬度为0、150×10-6mg/L、400×10-6mg/L,AOS起泡力明显优于LAS和AS,其中AOS-14起泡力最佳[24]。

(3)去污性能:在矿化度(120~400) × 10-6mg/L,表面活性剂的去污力由大到小依次为:AOS,AS,LAS,AES。这是由于AOS中存在双键或羟基,它们与磺酸基共同作用于金属,产生螯合作用,在矿化度较高时发挥了洗涤作用。对AOS和LAS的去污指数进行比较,加入AOS的去污指数更高。

此外,AOS刺激性小,具有良好的生物降解性、润湿性、溶解性、钙皂分散能力以及与沸石较好的配伍性。同时,在与助剂共用时去污力更强,具有广泛的应用前景。

4.2 内烯烃磺酸盐(IOS)的表面物理化学性质

(1)界面性能:采用Model-500型旋滴界面张力仪对烯基磺酸盐阴离子表面活性剂的油/水界面张力进行测定[29]。如图8所示,界面张力随着活性物的增加先下降后回升,活性物在0.1%时均为最低界面张力值,且活性物0.05%~0.2%(wt)的范围内,界面张力值均可达到超低界面张力范围(10-3mN/m);相同含量下,随着烷基链长的增加,相应的界面张力值逐渐下降,说明所合成的新型内烯烃表面活性剂均具有良好的界面性能。

图8 活性剂浓度对表面张力的影响 [27]

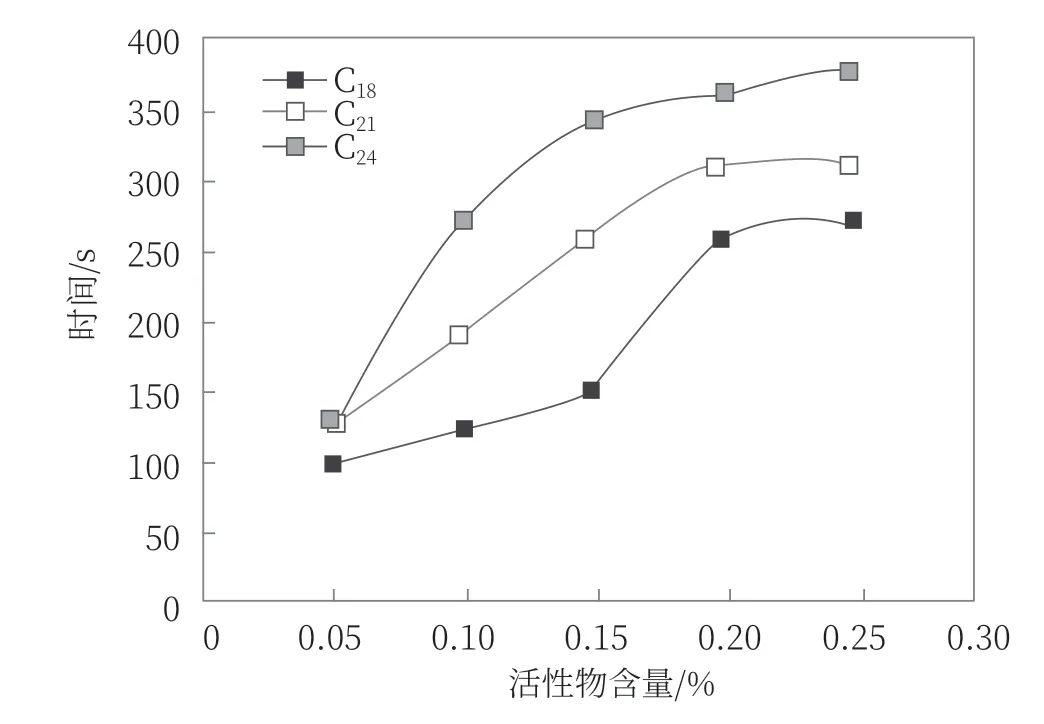

(2)起泡性能:在指定温度下,采用改进的Ross-Miles法按GB/T 7462—94测定3种结构表面活性剂的泡沫性能[30]。将泡沫最大高度(H,mm)和半衰期(t1/2,s)作为产品起泡性能和泡沫稳定性的评价指标,H越大,产品的起泡性能越好,t1/2越大,产品的泡沫稳定性越好,以C21为研究对象,对合成的产物进行起泡性能的测定,结果见图9。

图9 C21内烯烃磺酸盐泡沫性能[27]

由图9可知,随着活性物含量增加,起泡的高度逐渐增加,说明起泡性良好;随着活性物含量的增加,半衰期基本保持增加,说明泡沫稳定性良好。

(3)乳化性能:采用分水时间法对产物进行乳化性能的测定,结果见图10。由图10可知,随着活性物浓度增加,乳化效果越好;而且碳基链越长,乳化效果越好。

由图10可知,IOS不仅具有良好的降低表面张力性能和较好的渗透力,而且在较广的硬水范围中有着良好的起泡力和泡沫稳定性。同时也因内烯烃磺酸盐(IOS)的各种优良性能,在国际上已被广泛的应用[30]。

图10 内烯烃磺酸盐乳化性能图[27]

5 总结与展望

α-烯烃是多组分、多用途的重要有机原料,在石油化工各领域有广泛用途。由于α-烯烃具有很大的市场发展潜力,国内外主要的α-烯烃生产商应该不断扩大生产能力,探索新的乙烯齐聚催化体系和更为经济有效的新工艺,增强产品的竞争力。

与α-烯烃相比,高碳内烯烃的双键位于碳链的中间,由于结构上的不同,高碳内烯烃的物理化学性质有一定改变。高碳内烯烃的价格较α-烯烃便宜,而且高碳内烯烃与一定碳数范围的α-烯烃以合适的比例混合后共齐聚,可使齐聚产物的低温流动性能得到显著改善,并间接地降低了生产成本。因此高碳内烯烃逐渐成为合成洗涤剂用表面活性剂的原料之一。

烯烃类磺酸盐有较低的临界胶束浓度、优良的增溶能力、钙皂分散力以及优良的表面活性,同时也具有良好的生物降解性。21世纪以来,烯烃类磺酸盐表面活性剂主要研究的是α-烯烃磺酸盐表面活性剂,近年来,随着洗涤剂用表面活性剂物理化学性能,如抗硬水、钙皂分散能力和润湿性等改善的需求,国内外开始重视对内烯烃磺酸盐表面活性剂性能的研究。