铝基碳化硅复合材料的精密磨削研究

2022-01-06陈智明高七一

□ 陈智明 □ 辜 勇 □ 钱 静 □ 余 伦 □ 高七一

中国科学院光电技术研究所 成都 610209

1 研究背景

卫星间数据传送的发展趋势是要实现更高码速率的传送,卫星通信载荷同时需要满足空间平台的轻量小型化和低能耗要求,自由空间激光通信是能够满足这些要求的最优通信手段之一。自由空间激光通信相对于微波通信具有明显的优点,包括带宽大、抗电磁干扰、抗截获。随着卫星激光通信技术成熟度的提升,自由空间激光通信能够实现高达数百吉比特的传输速率。在同样的码速率条件下,自由空间激光通信终端还具有体积小、质量轻、功耗低的优势。因此,自由空间激光通信链路成为卫星间主干链路,以及组成光通信网络,是未来卫星通信发展的必然趋势。

粗指向机构是自由空间激光通信载荷的重要的组成部分,也是重要的执行指向机构之一[1],用于实现自由空间激光通信载荷的粗指向和跟踪功能。粗指向机构采用潜望式结构,实物如图1所示,主要硬件包括轴系、反射镜组、滑环、发射锁紧装置、停靠装置,以及外形结构等。其中,轴系包括精密轴承、力矩电机、光电码盘等。粗指向机构主要实现对接收、发射激光光束的光轴进行折转,执行终端控制器指向指令等。

轴系作为粗指向机构的关键部件,其零件的精度水平直接影响粗指向机构的定位精度[2]。由于铝基碳化硅复合材料的性能优异,粗指向机构的轴系部件均采用体积分数为25%的铝基碳化硅复合材料。由此,笔者对铝基碳化硅复合材料的精密磨削进行研究。

▲图1 粗指向机构实物

2 磨削加工现状分析

对于铝基碳化硅复合材料的切削加工研究,国内外多以车削为主。由于碳化硅颗粒强化相与铝合金基体相截然不同的加工特性,磨削加工铝基碳化硅复合材料存在较多问题。在磨削加工领域,研究主要集中在对不同材质砂轮磨削性能的比较,磨削参数对磨削力、磨削表面粗糙度的影响,以及典型形貌等方面。

Ilio等[3]对体积分数为20%的铝基碳化硅复合材料进行磨削试验,发现磨屑整体成卷曲,形状为薄片结构,且厚度为3~8 μm。Zhong Zhaowei等[4]使用粒度为178 μm的碳化硅砂轮和粒度为5 μm的树脂结合剂金刚石砂轮对增强相体积分数为20%的铝基碳化硅复合材料进行磨削试验,表明使用粒度为178 μm的碳化硅砂轮时,垂直于磨削方向的表面粗糙度远好于平行于磨削方向的表面粗糙度,使用粒度为5 μm的树脂结合剂金刚石砂轮时,加工的表面粗糙度值明显减小。Ronald等[5]分别采用树脂结合剂金刚石砂轮和电镀金刚石砂轮磨削加工颗粒尺寸为5 μm、体积分数为30%的铝基碳化硅复合材料,试验结果表明,在磨削表面质量方面,采用树脂结合剂金刚石砂轮要优于电镀金刚石砂轮。李德溥等[6-7]对铝基碳化硅复合材料进行磨削试验,表明磨削之后的表面主要有碳化硅颗粒脱落留下的凹坑、砂轮磨粒磨削时产生的沟痕,碳化硅颗粒有被拔出、压入材料表面和破碎的情况,表面粗糙度值随砂轮转速的提高、工作台进给速度的降低、磨削深度的减小而减小。刘江省、李德溥等[8]采用电镀金刚石砂轮磨削铝基碳化硅复合材料,研究各磨削参数对表面粗糙度的影响,通过试验表明,表面粗糙度Ra在0.185~0.512 μm之间,主轴转速、进给量对表面粗糙度有一定影响。于晓琳等[9-10]采用液氮冷却磨削和在线电解磨削方法对体积分数为56%的铝基碳化硅复合材料进行磨削试验,表明在液氮冷却磨削条件下,没有铝基体涂敷现象,碳化硅颗粒局部破碎、脱落较少,采用在线电解磨削方法,磨削表面缺陷较少,碳化硅颗粒平整,以塑性域去除的方式被去除,可以获得较高完整性的镜面加工表面。

3 典型零件情况

粗指向机构方位轴系中对轴系精度起关键作用的方位主轴如图2所示。方位主轴制造时采用体积分数为25%的铝基碳化硅复合材料,壁厚为2~3 mm,轴承安装位置圆度精度要求小于5 μm。由于形位精度要求较高,因此采用MG1432A高精度外圆磨床进行磨削加工。

笔者针对铝基碳化硅复合材料的特点,研究铝基碳化硅复合材料磨削表面的特征,探讨减小方位主轴圆度误差的方法及措施,并针对圆度误差中的不同频谱误差成分提出不同的误差解决方案,从而提高方位主轴的圆度精度。

4 圆度误差组成

对于零件外圆圆度误差,通过谐波分析,可以将误差分为多个谐波成分,并根据不同谐波成分产生的原因,进行针对性消除,从而提高外圆磨削精度[11]。

▲图2 方位主轴

在使用圆度仪对零件的外圆特征进行检测时,测头传感器的测针记录了一圈测量点的实际位置数据,同时,由于测量点在被测特征的圆周上按照均匀方式分布,因此在测量被测特征一圈时所收集的测量数据可以看作是一组周期信号。周期信号作为输入的周期函数,可以进行傅里叶变换,分解为正弦波信号,作为输出周期函数的集合。也可以通过傅里叶变换将一组正弦波信号叠加成非正弦周期函数。对测得的周期性信号进行傅里叶变换后,分解得到各阶正弦曲线,即为谐波。

设f(x)为非正弦周期函数,x为相位角,满足狄里赫利条件,可将f(x)展开为傅立叶级数:

f(x)=A0+A1sin(x+φ1)+A2sin(2x+φ2)

+…+Ansin(nx+φn)+…

(1)

式中:A0为基波频率谐波振幅;A1、A2、…、An为不同频率谐波振幅;φ1、φ2、…、φn为不同频率谐波的初相位。

根据各分量频率与基波频率的关系,可以得到一次谐波、二次谐波、三次谐波等。一次谐波分量为圆度轮廓曲线的偏心量,二次及以上谐波分量属于圆度误差成分。

在检测轴类零件时,需要对圆度、圆柱度、径向跳动等形位误差进行评价,从而综合评价零件的质量。然而,在大多数情况下,确定周期的函数是未知的,可以获得函数中一些离散点的数据,利用这些离散点数据求解各次谐波。

根据目前所积累的资料,采用顶尖孔装夹轴类零件磨削外圆后,在外圆截面圆度误差成分中,10次及以下谐波分量对应的低频误差占60%以上。对于10次以上谐波分量对应的中高频误差,经分析,由砂轮振动、机床振动、环境振动等因素引起。

5 锥形顶尖装夹分析

方位主轴在磨床上磨削时,一般采用锥形顶尖进行装夹,如图3所示。锥形顶尖在磨床头架上精密磨削而成,圆度约为0.5 μm。方位主轴的中心孔通过仔细研磨后,圆度约为0.5 μm。在圆度误差成分中,以二次谐波和三次谐波占主导,如图4所示。

▲图3 锥形顶尖装夹

▲图4 中心孔圆度误差成分

在锥形顶尖夹紧力的作用下,中心孔与顶尖接触时产生赫兹接触,锥形顶尖轴向夹紧如图5所示,中心孔与顶尖接触如图6所示。

▲图5 锥形顶尖轴向夹紧

▲图6 中心孔与顶尖接触

接触半宽度b关系式为:

(2)

式中:F为轴向夹紧力;μh为方位主轴中心孔材料的泊松比;Eh为方位主轴中心孔材料的弹性模量;μc为锥形顶尖材料的泊松比;Ec为锥形顶尖材料的弹性模量;rh为方位主轴中心孔截面半径;rc为锥形顶尖接触截面半径;l为轴向接触长度。

接触应变深度δ为:

(3)

当顶尖和中心孔的形状误差为二次谐波时,在轴向夹紧力的作用下,顶尖与中心孔的径向接触应变大于顶尖廓线形状误差的2倍,且顶尖与中心孔之间未脱开。因此,在未受径向力时,方位主轴回转轴线相对于顶尖没有变动,回转精度主要取决于径向接触刚度。中心孔与顶尖接触关系如图7所示。

▲图7 中心孔与顶尖接触关系

当中心孔圆度误差为三次谐波时,顶尖夹持的径向刚度较大,因此,在精密磨削中因顶尖夹持的径向接触刚度而导致的方位主轴形状误差可以忽略。但是,无切削作用时,方位主轴回转轴线运动轨迹的变化通常是导致方位主轴形状误差的唯一原因。方位主轴回转中心变化趋势如图8所示。

▲图8 方位主轴回转中心变化趋势

6 采用球形顶尖减小低频误差

高精度钢球经过磨削和研磨加工后,表面只具有二次、三次等低频误差,中高频误差基本消除,而且圆度基本小于0.1 μm,因此可视为旋转基准。采用高精度钢球,可以有效减小因锥形顶尖与中心孔相接触而产生的复杂变形。

将锥形顶尖装夹改为球形顶尖装夹,如图9所示。钢球圆度远好于中心孔圆度,因此方位主轴有了旋转基准,可以消除或减小以下两种误差:

▲图9 球形顶尖装夹

(1)因顶尖和中心孔形状误差所产生的方位主轴回转轴线运动轨迹的变化;

(2)因顶尖和中心孔形状误差导致各方向刚度不均匀所引起的变形。

采用球形顶尖后,方位主轴磨削后的外圆圆度谐波成分中,低频误差成分明显减少。

采用锥形顶尖和球形顶尖后,方位主轴外圆磨削结果分别如图10、图11所示。

▲图10 采用锥形顶尖方位主轴外圆磨削结果

▲图11 采用球形顶尖方位主轴外圆磨削结果

7 磨削表面形貌分析

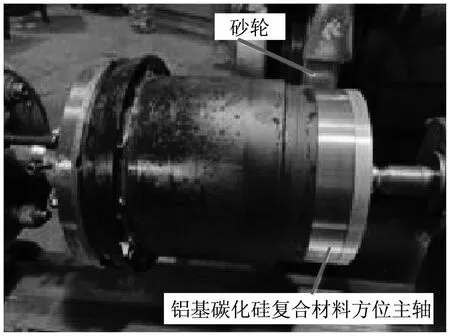

对不同材料的砂轮进行试磨,对磨削表面粗糙度、磨削效率等方面进行对比,最终选择金属结合剂金刚石砂轮。通过对磨削表面质量进行分析,确定最优磨削工艺参数。金属结合剂金刚石砂轮磨削铝基碳化硅复合材料方位主轴如图12所示。

铝基碳化硅复合材料方位主轴磨削后表面形貌如图13所示,加工条件为砂轮转速860 r/min、方位主轴转速60 r/min、光磨一次。铝基碳化硅复合材料方位主轴磨削后表面形貌具有以下特点:

▲图12 金属结合剂金刚石砂轮磨削方位主轴

(1)加工表面有铝基体塑性划痕,并且有铝基体被熨压现象;

(2)加工表面有材料剥落形成的凹坑、增强颗粒脱落和断裂等缺陷;

(3)碳化硅颗粒与基体结合的界面在已加工表面形成过程中产生破坏,由于颗粒移动或被压入加工表面,在颗粒周围形成孔洞。

▲图13 铝基碳化硅复合材料方位主轴磨削后表面形貌

由于铝基碳化硅复合材料加工后表面形貌的特殊性,在加工过程中,碳化硅颗粒被压碎或拔出,会对表面造成损伤,增大表面粗糙度值。通过对磨削工艺参数进行优化,在磨削时使加工表面尽量平整,并且对碳化硅颗粒形成涂敷,从而减小表面粗糙度值。铝基碳化硅复合材料方位主轴磨削表面质量白光干涉仪测量结果如图14所示。

▲图14 铝基碳化硅复合材料方位主轴磨削表面质量测量结果

8 优化磨削参数减小中高频误差

影响磨削质量的工艺参数包括砂轮切削速度、方位主轴转速、磨削深度。设砂轮切削速度为30 m/s,对方位主轴转速和磨削深度进行正交试验,方位主轴转速为40 r/min、60 r/min、80 r/min、100 r/min,磨削深度为0.002 mm、0.005 mm、0.01 mm、0.02 mm、0.04 mm,试验共进行25组。

磨削深度对砂轮磨削力的影响如图15所示。由图15可以看出,随着磨削深度的增大,砂轮磨削力呈线性增大的趋势。

▲图15 磨削深度对砂轮磨削力影响

方位主轴转速和磨削深度对加工表面粗糙度的影响如图16所示。由图16可以看出,方位主轴转速为60 r/min时,磨削深度越小,加工表面粗糙度值越小。另一方面,增加光磨次数可以显著减小加工表面粗糙度值。通过最优化参数选择,加工表面粗糙度Ra可以达到0.32 μm。

9 磨削加工结果

采用圆度仪对磨削后的方位主轴外圆圆度进行检测,检测结果如图17所示。

采用特殊的顶尖装夹技术,以及不同频段误差的消除方法,使铝基碳化硅复合材料方位主轴外圆精度在原车削的基础上有了明显提升。由图17可知,方位主轴圆度精度可以稳定控制在1~4 μm,部分方位主轴的外圆圆度精度甚至可以达到亚微米级。

▲图16 方位主轴转速和磨削深度对加工表面粗糙度影响

▲图17 方位主轴外圆圆度检测结果

10 结束语

笔者以粗指向机构方位主轴为例,采用谐波分析法分析了方位主轴外圆圆度误差的成分及不同频谱误差成分的产生原因,进行了夹具改进及加工工艺参数优化。

采用球形顶尖装夹磨削方位主轴外圆,可以避免锥形顶尖和顶尖孔相互作用过程中产生的低频误差,有效减少圆度谐波中的低频成分。

铝基碳化硅复合材料磨削后的表面上存在材料剥落形成的凹坑和金刚石磨粒留下的切削沟痕,这些凹坑和沟痕是造成中高频误差的主要原因。

方位主轴转速和磨削深度对磨削力和加工表面粗糙度有显著影响,减小磨削深度可以有效减小磨削力,并减小加工表面粗糙度值,从而减小中高频圆度误差。

通过有针对性地控制圆度误差中的低频成分和中高频成分,大幅降低了方位主轴的圆度值,满足了粗指向机构对轴系精度的要求。目前,这一粗指向机构在轨运行良好。所研究的方法已经成功应用于金属零件外圆加工,圆度可以控制在50 nm以内。