一种齿圈零件端面压伤问题的研究

2022-01-06车永平

车永平

(陕西法士特齿轮有限责任公司, 陕西 西安 710119)

1 问题的提出

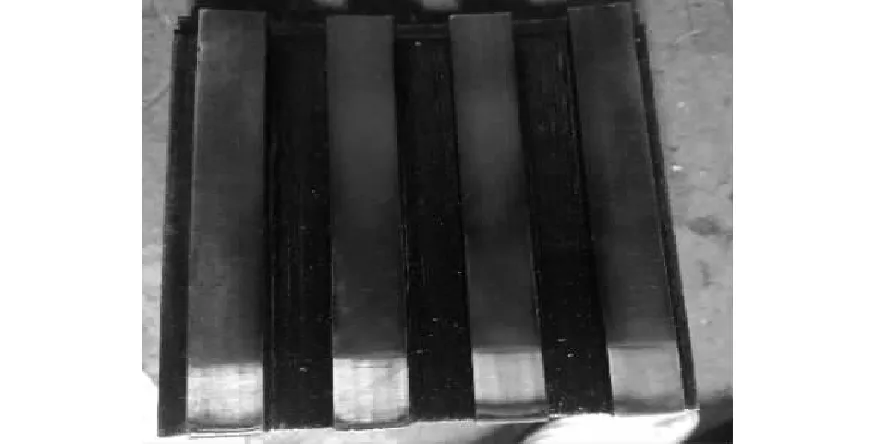

压淬是渗碳热处理中的一种重要的工艺方式,主要是为了解决异形、薄壁零件在淬火过程中的不均匀变形问题[1]。压淬的关键参数主要包括了压淬模具设计、压力及淬火油流量控制等[2-3],其中核心问题是压淬模具的设计,不仅要考虑到产品的工艺尺寸,也要考虑模具与工件在压淬过程中的接触问题。某齿圈类零件最大外径为φ328.6 mm,齿宽为91.2 mm,由于该零件圆度及跨球距要求较高,因此采用压淬工艺进行生产。在批量生产中发现部分零件的凸台端面出现严重的压伤问题,导致产品不合格,见图1。

图1 齿圈类零件压伤Fig.1 Crushing of gear ring parts

基于此,针对零件特征、压淬模具设计思路、压淬机理、过程控制等多方面的研究对压伤原因进行梳理、分析,并针对分析原因制定相应的改进措施,最终实现了该问题的技术攻关。

2 问题分析

2.1 压淬工艺分析

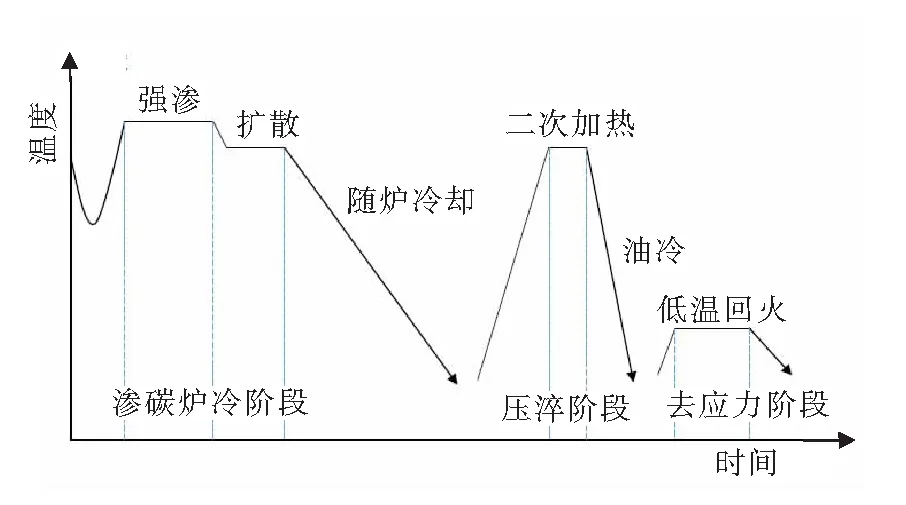

图2为压淬的全流程工艺,主要包括了渗碳炉冷[4-5]、压淬、去应力等三个阶段。渗碳炉冷阶段是将工件放置于具有一定渗碳气氛的介质中获得工件所需的化学层深,并在一定保护气氛下缓慢冷却至室温的过程。该阶段由于需要释放前工序的加工应力,即使缓慢冷却,其跨球距尺寸与圆度也较差。压淬阶段主要包括二次加热与限形淬火过程,二次加热是在一定温度及渗碳气氛下使齿圈二次奥氏体化,并对渗碳炉冷阶段可能发生的脱碳进行补碳;限形淬火过程则是在压淬模具的限形作用下冷却至室温的过程,该阶段是产品质量合格与否的关键。压伤是在压淬阶段产生的。去应力阶段主要是释放压淬阶段产品的内应力,防止产品开裂。

图2 压淬的全流程工艺Fig.2 The whole process of pressure quenching diagram

2.2 压淬机理分析

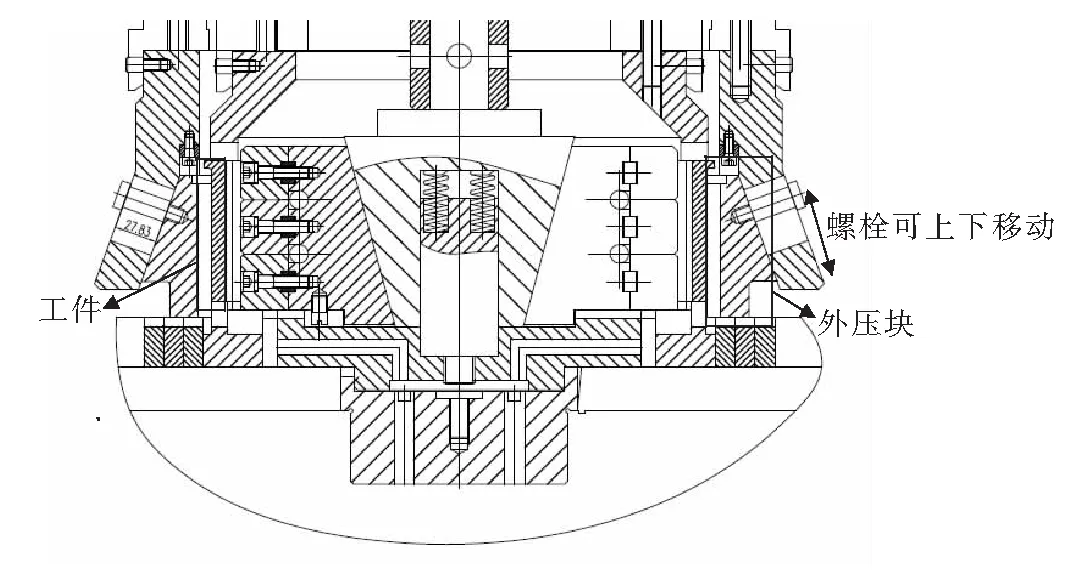

图3为该齿圈压淬模具示意图,压淬的限形淬火过程主要是利用扩张芯轴与外压环的脉冲压力共同保证工件的工艺尺寸及圆度,主要工作方式为:

1)扩张芯轴在锥体的作用下向外扩张,并与齿圈的小径接触;

2)外压环上连接着均匀分布的外压块,外压块由一块整体等分为12块,每块分别与外压环螺栓连接,连接螺栓可自由上下移动,外压块与工件的外径接触,施加向里的脉冲压力;

3)内压环施加在工件端面的脉冲压力可保证产品平面度[6]。

当模具处于松弛状态时(未工作时),外压块由于自身重力作用处于滑道底部,此时其外径增大,端面的有效直径大于工件最大直径(即工件凸台端,直径为φ328.6 mm),从而保证外压块在下降过程中不与工件发生干涉。当模具开始进行压淬时,外压块在外压环的带动下竖直向下运动,当外压块接触到下支撑模具时,外压块在螺栓的带动下沿滑道上移,并最终与工件的外壁相接触。在压淬过程中,外压块实现了外压环力的方向转换。

图3 齿圈零件的压淬模具总装图Fig.3 General assembly drawing of press hardening die for gear ring parts

2.3 压伤源分析

通过对压淬机理进行深入分析,并对压淬模具进行拆解及伤口比对得知,压伤源是因为外压块在压淬过程中与工件凸台端面发生干涉导致。由于外压块材料为GCr15合金钢且为冷态,而工件为870 ℃的高温热态。因此,只要发生干涉,工件便会压伤。

为了进一步分析压淬模具与工件发生干涉的原因及干涉的区域,使用报废零件按照工件摆放一致的原则进行验证试验,即将工件统一放置在同一方向进行压淬。验证结果发现,工件压伤位置具有一致性。对该区域的压淬模具进行拆解分析,发现外压块与外压环相连接的固定螺栓出现松动现象,螺栓松动会使得外压块在压淬模具向下移动的过程中发生晃动,可能会导致外压块与工件发生干涉。因此,固定螺栓松动应是是导致压伤的原因之一。

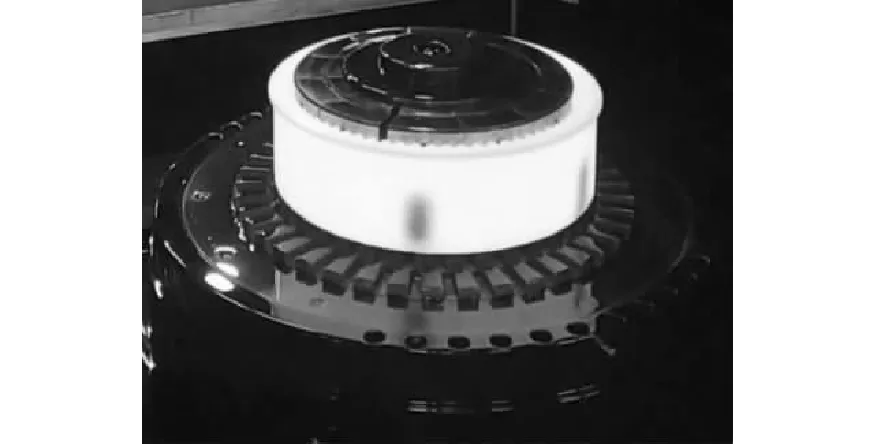

此外,机械手的定位偏差及模具转移也会导致干涉现象的出现。图4为热态齿圈在芯轴上的示意图,分析可得出:1)由于工件热态温度较高,经热胀冷缩后工件外径增大且圆度降低;2)当工件从上料位转移至压淬位时,由于惯性的原因,工件会发生位置偏移,致使工件与外压块间隙分布不均匀。上述两种原因均可使得模具与工件发生干涉。

图4 齿圈压淬过程示意图Fig.4 Schematic diagram of press quenching process for gear ring

3 解决方案

基于压淬工艺的理论分析及试验验证,可以得出,压淬模具的设计缺陷、过程控制是导致压伤的主要原因。

3.1 模具设计优化

通过对图3的压淬模具总装图进行理论分析并试验拆解伤口比对可知,外压块的下端与工件未完全接触,如图5外压块示意图中白色区域所示(由于未与热态工件接触,不参与剧烈的热循环,因此颜色呈白色),该区域为模具与工件的干涉区域。

图5 外压块示意图Fig.5 Schematic diagram of external pressure block

由于该区域不参与压淬过程,将外压块的白色区域进行倒角优化,由3×45°的倒角优化为10×30°的倒角,提高了外压块与工件之间的间隙(单边增加2.77 mm)。即使工件位置发生一定的偏移,也会避免工件凸端与外压块的干涉。

3.2 过程控制优化

针对生产过程中存在的问题,主要从以下三个方面进行优化:

1)对松动的螺栓进行紧固,对无法紧固的螺栓进行更换;

2)调整机械手位置与移动速度,使得工件的转运更加平稳,定位更加准确;

3)对扩张芯轴进行预紧,即增大芯轴的初始外径,使得热态工件与芯轴单边的间隙降低,减小了工件从上料位转移至压淬位的惯性偏移。

经上述改进后,后续已累积生产该齿圈零件数百件,100%无压伤,彻底杜绝了压伤问题的反复、随机性出现。故而可认定压淬模具的设计缺陷是造成压伤的最主要原因,因此在模具的设计时需要提前考虑过程控制的波动。

4 总结

针对一种齿圈零件在生产过程中存在的压伤问题,分别从压淬模具设计、生产过程控制等方面进行了技术分析,可能造成工件压伤的三个主要原因:模具设计问题;工件定位不准确;固定螺栓松动等。并针对上述原因制定了相关的措施,解决了齿圈零件压伤问题。