Ti表面Al/45CT复合涂层高温改性反应及组织性能

2022-01-06贾倩倩

贾倩倩

(辽宁轨道交通职业学院,辽宁 沈阳 110023)

钛及钛合金因具备密度低、比强度高、抗腐蚀性能好等优点而成为航空发动机的首选材料[1],然而当温度超过600℃ 时,由于氧的渗入所造成的高温氧化会严重影响钛基合金的强度,致使合金整体的力学性能下降[2]。如何提高钛基合金的抗高温氧化性能是当前学者的研究重点。在钛合金表面形成一定厚度的抗高温氧化防护涂层,既能显著提高合金抗高温氧化性能,又不会降低合金的韧性和塑性[3-7]。

亲氧元素Al可在钛合金表面形成连续、稳定、致密的Al2O3膜,从而大大提高其抗高温氧化性能,然而单一的Al防护涂层在高温过程中会因其与基体间的扩散而导致涂层的失效。因此,在钛合金表面制备Al复合涂层则可有效抑制涂层中Al元素与基体间的相互扩散,可有效延长涂层的使用寿命。

热喷涂因其工作效率高、经济性好、喷层厚度可控性强、工艺灵活等优势而被广泛应用于抗高温氧化涂层的制备。目前,已有学者[8]采用热喷涂工艺在钛合金表面制备出具有一定抗氧化性能的涂层。然而,热喷涂涂层与基体结合的形式主要为机械结合,结合强度低,涂层不够致密,孔隙率高,不能有效抑制高温环境下氧原子的渗入,故使得高温氧化环境下热喷涂涂层的使用效果并不理想。通过对喷涂态涂层进行改性反应,可使复合涂层间发生冶金化学反应形成金属间化合物或其他新相,则能提高涂层与基体的结合能力,封住原涂层内部存在的孔隙,进一步限制氧的渗入,大大提高涂层的抗高温氧化能力。另外,经改性反应所形成的金属间化合物本身也具备良好的抗高温氧化性能。

因此,本文采用电弧喷涂工艺,在钛表面制备Al/45CT复合涂层,并对喷涂态涂层进行800 ℃高温改性处理,讨论改性处理前后涂层的组织变化;对改性处理的Al/45CT/Ti试件进行800 ℃×100 h的高温氧化试验,为热喷涂涂层改性的应用提供了一定的理论依据。

1 试验方法

1.1 试件制备

基体材料为30 mm×30 mm×4 mm的工业纯钛,经丙酮除油去污后用20 #棕玉砂进行喷砂处理以获得粗化表面。采用电弧喷涂工艺在试件表面制备总厚度约1000 μm的Al/45CT复合涂层,其中纯Al涂层厚度约为500 μm。试验中使用的电弧喷涂设备型号为XDP-5,喷涂材料为直径φ2 mm工业纯铝焊丝(纯度大于99.8 %)和45CT焊丝(成分为43%Cr,4%Ti,余量为Ni)。电弧喷涂纯Al及45CT涂层的工艺参数见表1。

表1 电弧喷涂工艺参数

1.2 测试分析

将喷涂Al/45CT复合涂层的试样放置于氧化铝瓷舟中,进行800 ℃×20 h涂层的高温改性反应。采用扫描电镜(SEM)、能谱分析仪(EDS)对改性处理前后涂层/基体界面的微观组织结构、成分进行分析;采用能谱分析面扫描对改性处理后的涂层、界面和基体化学元素分布进行分析;采用X射线衍射仪(XRD)对涂层的相组成进行分析。

将涂层改性处理的Al/45CT/Ti试件去除表面Al2O3膜后放置于氧化铝瓷舟中,在800 ℃下连续氧化100 h,每隔10 h取出试样,在空气中冷却至室温,用电子天平称量试件的氧化增重,将增重数据整理后绘制氧化动力学曲线。

2 试验结果与讨论

2.1 喷涂态试件组织形貌

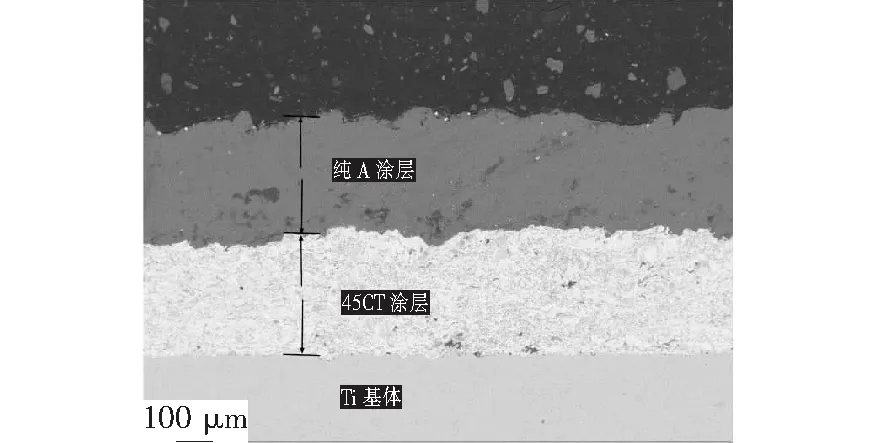

图1为喷涂态Al/45CT/Ti涂层与基体界面的断面形貌,上部深灰色区域是纯Al涂层,中间白灰色区域为45CT涂层,下层浅灰色区域是基体纯Ti材。为使45CT涂层与纯Al涂层结合的更加牢固,在喷涂Al层前对45CT涂层表面进行喷砂处理使其表面粗化,因此Al层与45CT涂层之间的界面是凹凸不平的,45CT涂层中存在有孔隙和氧化物。

图1 喷涂态Al/45CT/Ti试件的界面形貌Fig.1 Section morphology of the sprayed Al/45CT/Ti specimen

2.2 高温改性处理后试件的组织形貌

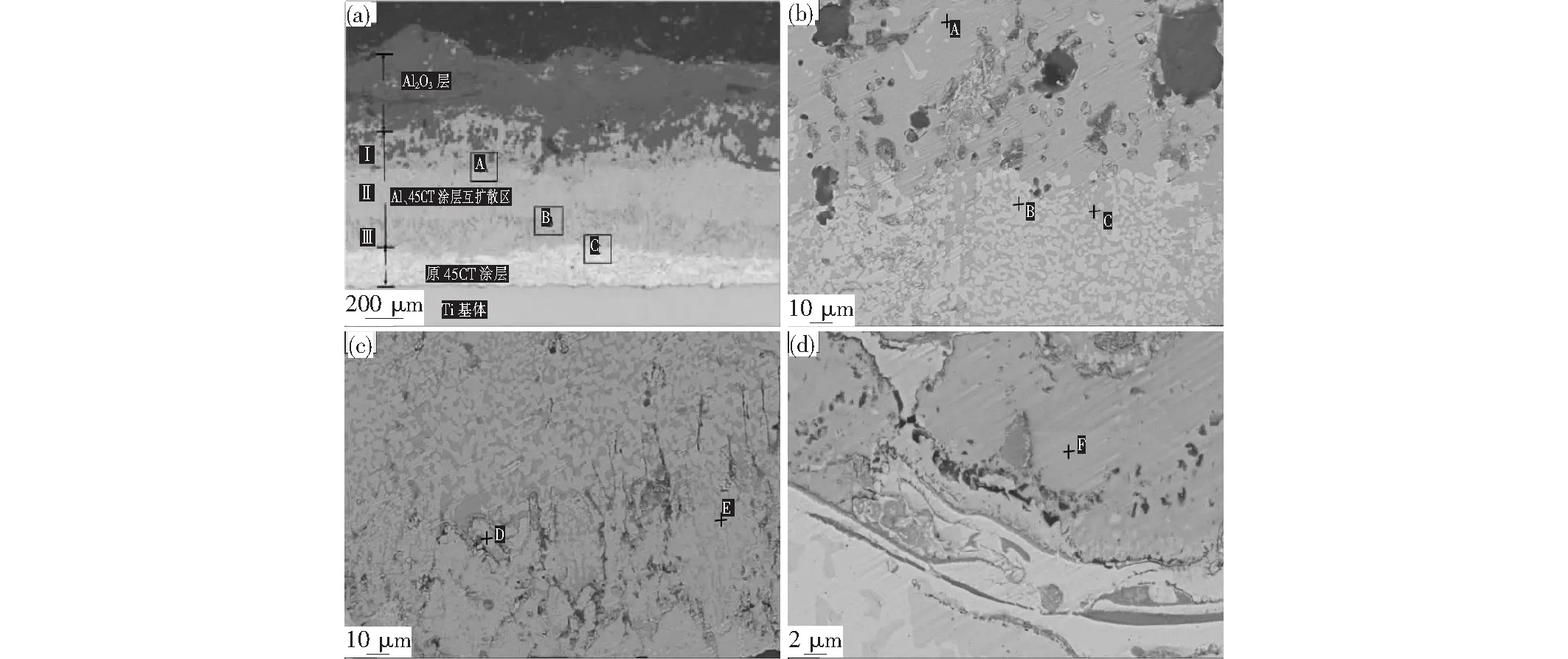

图2(a)为800 ℃×20 h高温改性处理后Al/45CT/Ti试件界面的微观组织形貌。由图2(a)可以看出,经过800 ℃×20 h高温改性处理后,原Al涂层消失,改性后涂层分为三个区域:最上部深灰色区域为Al氧化所形成的Al2O3层;中间浅灰色的区域为厚度约600 μm的Al、45CT互扩散层;下方最靠近钛基体的白灰色区域是保持了改性处理前喷涂态组织形貌的原45CT涂层。

图2(b)、2(c)和2(d)分别为图2(a)中A、B和C区域的放大图片。可以看出,Al、45CT互扩散区呈现出三种不同的组织形貌,Ⅰ区域在互扩散区近Al2O3层一侧呈暗灰色,质地较为均匀,其中分布有少量的白灰色物质;Ⅱ区域中白灰色物质则明显呈连续网状分布;而随着向原45CT涂层的推进,Ⅲ区域中网状物体积不断增大,连接更加致密,这说明Ⅰ、Ⅱ和Ⅲ区域分别经历了不同的反应过程。

(a)Al/45CT/Ti 界面;(b)图a中A区域的放大;(c)图a中B区域放大;(d)图a中C区域放大图2 800 ℃×20 h改性处理后Al/45CT/Ti试件的界面微观组织形貌(a)Al/45CT/Ti interface;(b)amplification of A region in Fig.2(a);(c)amplification of B region in Fig.2(a);(d)amplification of C region in Fig.2(a)Fig.2 Section morphology of Al/45CT/Ti specimen after modified treatment at 800 ℃ for 20 h

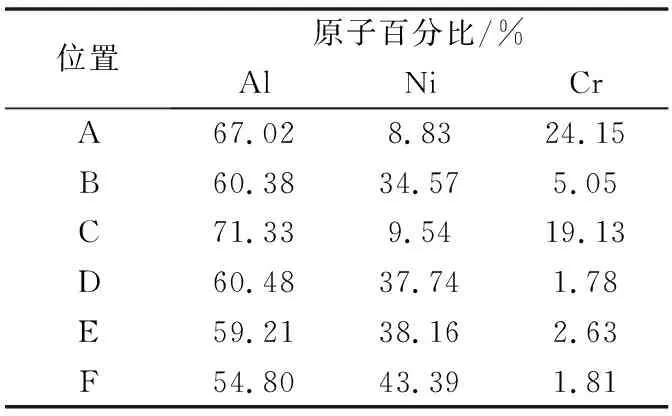

经能谱分析计算,图2(b)、2(c)和2(d)中A、B、C、D、E、F各点成分如表2所示。根据各点Al、Ni元素间的原子百分比可大致判断B、D、E均为Ni2Al3金属间化合物,且其中固溶了少量的Cr元素,即连续分布的白灰色网状物主要由Ni2Al3相构成;F点为NiAl金属间化合物,即Al的扩散前沿近原45CT涂层处,呈多边形片状连续分布的区域主要由NiAl相构成。A、C点所代表的暗灰色区域,则是与45CT涂层互扩散但并未与45CT涂层发生改性反应的原Al涂层,且其中固溶了一定量的Cr、Ni元素。

表2 图2(b)、2(c)和2(d)中各点成分分析

由于改性反应温度为800 ℃,高于铝的熔点(660 ℃),因此在改性反应过程中,液态Al不断向固态的45CT涂层扩散,在扩散过程中液态Al与45CT涂层中的Ni元素发生反应,生成富Al的NiAl3金属间化合物。能谱分析结果表明,并没有NiAl3相形成,这是因为生成NiAl3的反应是一个放热量很大的放热反应(190.39 kJ/mol),该反应使得该区域温度超过了NiAl3的熔点。此时,NiAl3呈液态继续向富Ni的45CT涂层扩散,并与45CT涂层中Ni元素发生反应生成Ni2Al3相;同样,此反应过程依旧为高放热反应,反应放出的热量使得部分Ni2Al3相以液态形式继续向45CT涂层扩散,最终液态Ni2Al3相与Ni反应生成高熔点(1638 ℃)的NiAl相。其中,NiAl3与Ni反应生成Ni2Al3,较Ni2Al3与Ni反应生成NiAl而言,反应更容易进行且更彻底。因此在Al、45CT互扩散区域中,只有靠近未发生改性反应的原45CT涂层的少部分区域内,主要生成相为NiAl金属间化合物;而靠近原Al涂层厚度约300 μm的区域主要由Ni2Al3相构成。连续分布的Ni2Al3及NiAl相较好地填充了原喷涂态涂层中所存在的孔隙。

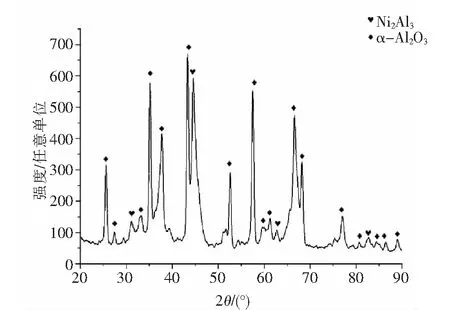

图3为800 ℃×20 h高温改性处理后,Al/45CT/Ti试件涂层表面的XRD图谱。由图3可看出, 试件表面有Ni2Al3和α-Al2O3生成,因X射线具有一定的穿透能力,能够穿透厚度约200 μm的氧化铝层,因而可表明在Al、45CT互扩散区同样有Ni2Al3金属间化合物生成,由此验证改性处理后Al/45CT互扩散区新生成物相定性判断的准确性。

图3 改性处理后Al/45CT/Ti试件涂层表面的XRD图Fig.3 XRD pattern of coating surface of Al/45CT/Ti specimen after modified treatment

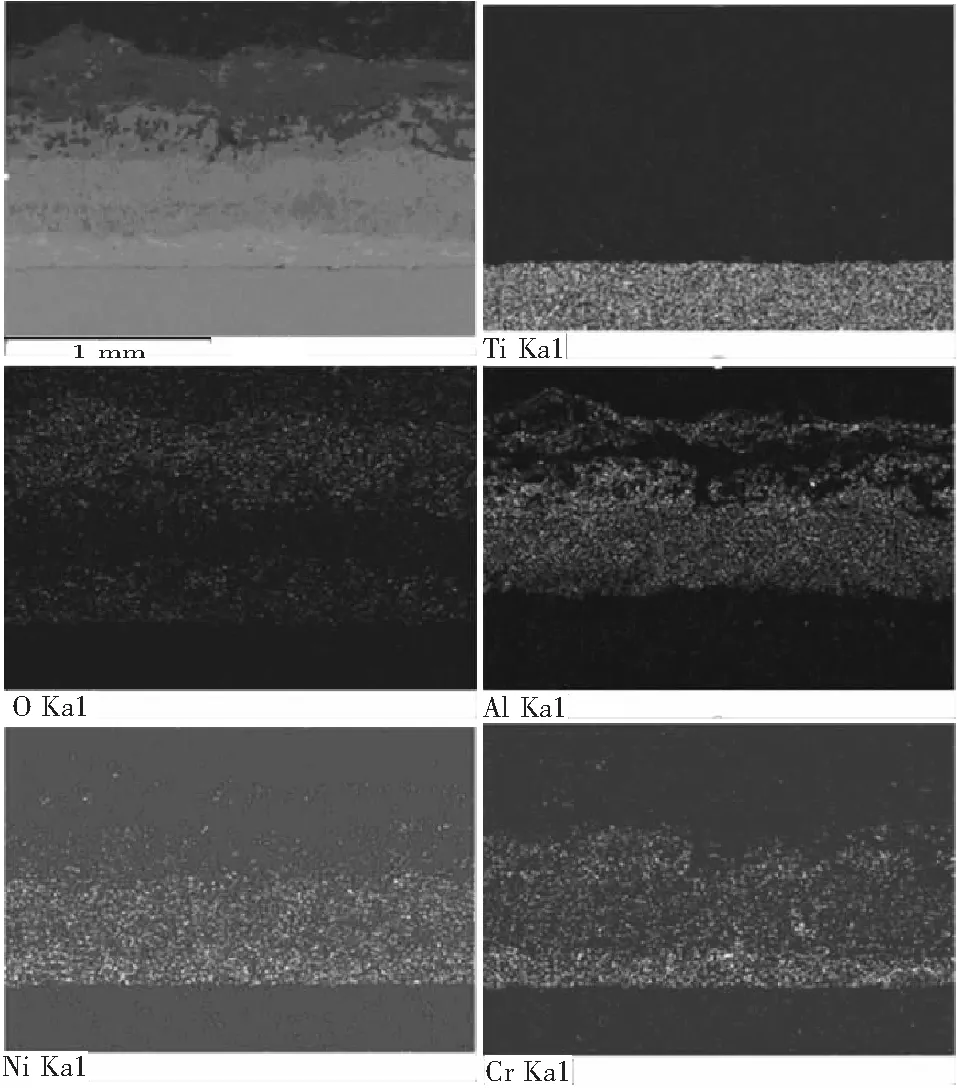

图4为Al/45CT/Ti试件界面的元素分布图。由图4可看出,氧元素主要分布在表面氧化铝层及未发生改性反应的原45CT涂层中,Al与45CT互扩散区的氧元素分布则明显减少,而原45CT涂层中分布的氧元素是在电弧喷涂过程中所带入的。由此可见,经改性反应后所生成的大量连续分布的Ni2Al3及NiAl金属间化合物很好的填充了喷涂态涂层中存在的孔隙,使得涂层更加致密,进而阻止了氧的渗入。即Al/45CT复合涂层经改性处理后具有更好的阻氧能力。

图4 改性处理后Al/45CT/Ti试件界面的元素面扫描图Fig.4 EDS elemental maps of section of Al/45CT/Ti specimen after modified treatment

2.3 氧化动力学曲线

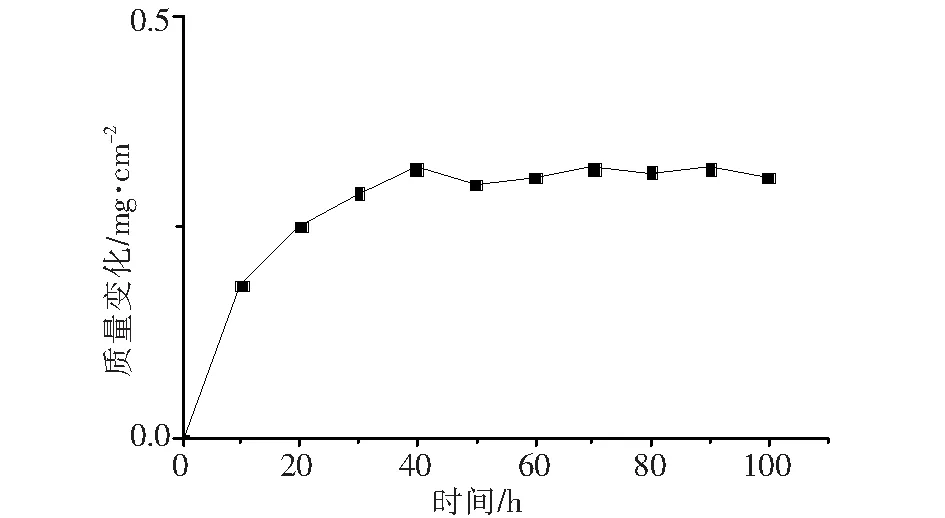

改性处理后Al/45CT/Ti试件经800 ℃连续氧化100 h的氧化动力学曲线见图5。由图5可看出,Al/45CT/Ti试件的氧化增重曲线基本符合抛物线规律,这是因为Al/45CT复合涂层经改性反应所生成的连续分布Ni2Al3及NiAl金属间化合物对氧元素的扩散浸入有着较好的阻碍作用,可有效防止Ti基体的氧化;另外,Ti在NiAl及Ni2Al3金属间化合物中的溶解度极低[9-10],即改性反应生成的金属间化合物层有效地抑制了Ti元素的外扩散,涂层表面形成的Al2O3氧化膜连续致密且稳定,具有优良的高温抗氧化性能。

图5 Al/45CT/Ti试件在800 ℃连续氧化100 h的氧化动力学曲线Fig.5 Oxidation kinetics curve of Al/45CT/Ti specimen after continuous oxidation at 800 ℃ for 100 h

3 结论

1)Al/45CT复合涂层经高温改性处理后,Al、45CT互扩散区有Ni2Al3及NiAl金属间化合物生成,大量连续分布的Ni2Al3及NiAl金属间化合物有效抑制氧向基体方向扩散及基体中Ti元素的外扩散。

2)经涂层改性处理后的Al/45CT/Ti试件,具有优异的抗高温氧化性能。