1E0778材料行星齿轮热处理工艺研究

2022-01-06崔鼎,杨扬,廖成

崔 鼎,杨 扬,廖 成

(西安法士特汽车传动有限公司,陕西 西安 710119)

行星齿轮在传递动力时可进行功率分流,且输入轴和输出轴处在同一水平线上,因此行星齿轮传动被广泛应用于各种机械传动系统中的减速器、增速器和变速装置。本文研究了一种重型挖掘机减速器中的行星齿轮,材料为1E0778。由于1E0778低碳合金钢不含合金元素Ni,因此该材料的齿轮在渗碳、淬火过程中形成的晶间氧化物和表层贝氏体比SAE8620H材料及20CrMnTiH材料的齿轮要严重的多,从而容易导致渗碳齿轮的早期磨损[1]。本文对1E0778低碳渗碳齿轮钢的热处理工艺进行了研究,不仅满足图纸要求,而且利用冷加工滚齿、剃齿工艺代替滚齿、磨齿工艺,降低了行星轮的生产成本。

1 原材料及热处理技术要求

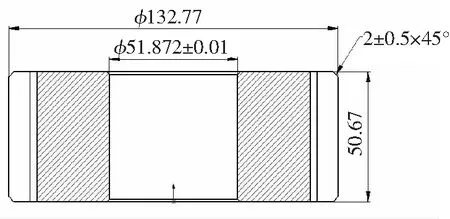

1.1 齿轮外形尺寸

齿轮的外形和尺寸如图l所示。各参数分别为:齿数z=23,模数m=5.08,压力角d=20°,齿轮精度等级为9级。其工艺路线为:下料→锻造→正火→精粗车→滚齿→剃齿→热处理→磨内孔→清洗→涂油包装。

图1 行星齿轮简图Fig.1 The sketch of planetary gear

1.2 材料成分、淬透性及热处理要求

根据标准GB/T 4336采用化学法测得1E0778材料的主要化学成分见表1。表2为根据企业标准要求所检测的此批材料的淬透性。热处理要求:渗碳淬火,节圆处硬化层深1.2~1.9 mm,表面硬度最小59 HRC,组织不大于4级,节圆处表层贝氏体1级,齿根处表层贝氏体不大于7级,心部硬度最小30 HRC,在层深2.8 mm处最小35 HRC。内孔层深最小1.05 mm,在层深1.95 mm处最小30 HRC。

表1 1E0778材料化学成分(质量分数,%)

表2 1E0778材料的淬透性

国外对行星齿轮技术条件的要求比我国更细化,如我国对齿根的晶间氧化物(IGO)的深度有一定要求;而国外工程机械标准除此要求外,对不同深度的晶间氧化物进行等级划分,而且要求对齿根和节圆处表层贝氏体进行评级,评级依据表层贝氏体连成片的趋势,而非贝氏体的深度。这种贝氏体在渗碳淬火件表层中表现为连续或不连续的网状或块状的黑色组织,已被公认是由于晶界内氧化与合金元素贫化综合作用的结果,也被称为非马氏体组织,一旦形成此类组织,会降低零件的表面硬度、耐磨性以及疲劳极限[2]。

另外,我国对齿轮的节圆和齿根圆角处有层深要求,但对齿底的层深并没有要求;而国外工程机械对齿底和齿根层深要求一样均为不低于节圆处下限的60%。

2 试验方法

试验设备采用1.5 t AICHELIN箱式多用炉生产线,由渗碳淬火炉、清洗机、回火炉组成。渗碳炉工艺由程序自动控制,炉温均匀性≤10 ℃,碳势控制精度为±0.05%;渗碳炉的热处理气氛采用氮甲醇作为载气,丙酮为富化气。

采用Tukon-2100B型维式显微硬度计测量渗碳淬火后的硬度曲线和有效硬化层深;采用GX71型金相显微镜进行金相检验;采用HR-150A洛氏硬度计测量热处理后零件的表面硬度及心部硬度;采用钢箔尺寸30 mm×12.5 mm ×0.02 mm;采用德国MESA定碳仪测量炉内碳势。

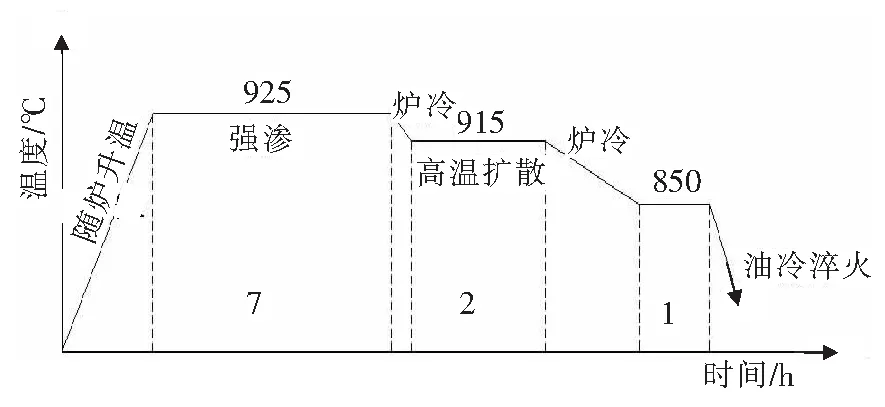

渗碳工艺如图2所示,采用了强渗和扩散两个阶段的渗碳方式,热处理总时间为9 h。其中强渗阶段碳势为1.15%,渗碳时间为7 h;高温扩散阶段碳势为0.90%,时间为2 h;淬火前850 ℃保温1 h,碳势0.80%。淬火油分别为好富顿K2000淬火油和好富顿G油。K2000淬火油和G油都是快速光亮淬火油,其中K2000淬火油是好富顿油品种冷速最快的淬火油[3]。

图2 热处理工艺曲线Fig.2 Heat treatment process curve

3 试验结果及分析

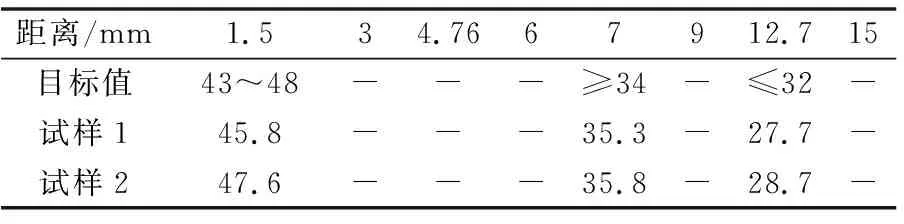

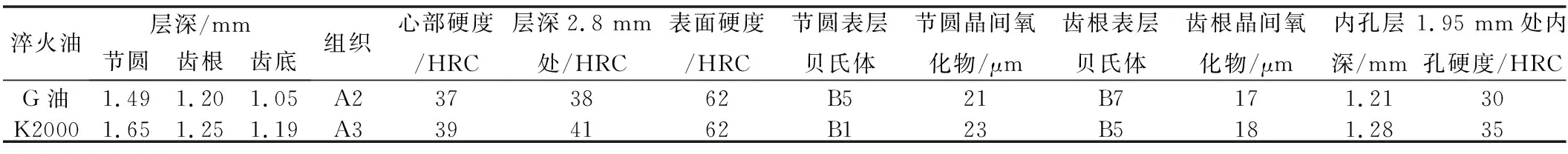

1E0778材料行星齿轮渗碳后采用好富顿G油和K2000淬火油淬火,分别为快速搅拌850 r/min和慢速搅拌750 r/min。零件检测结果见表3。

表3 不同淬火油零件检测结果

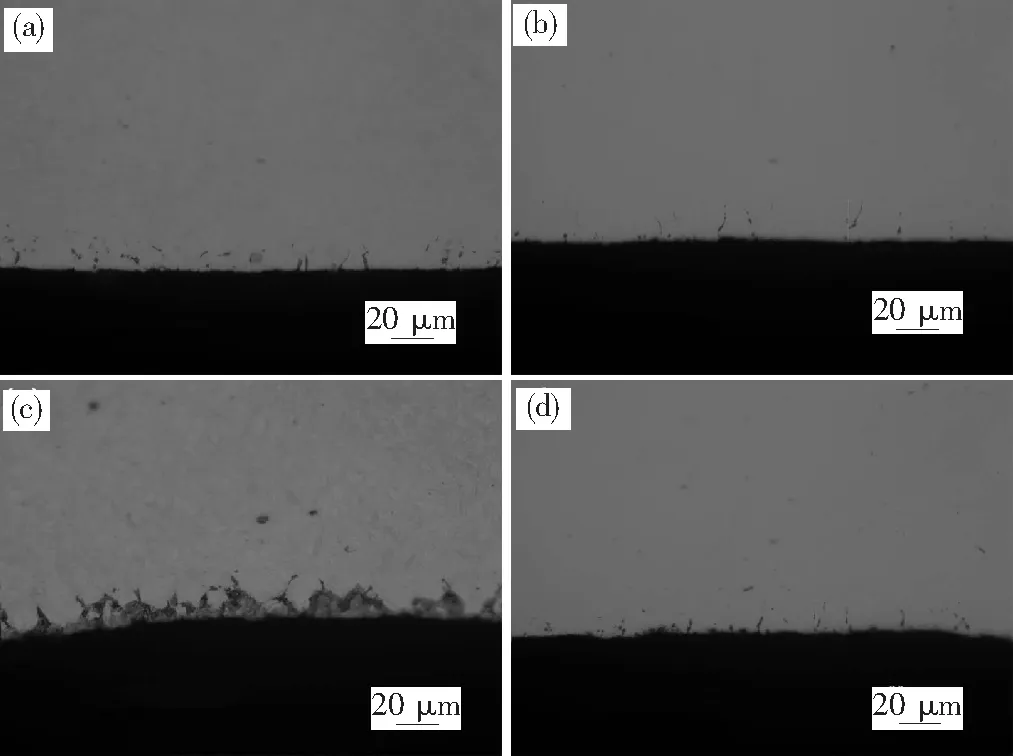

节圆、齿根处晶间氧化物和贝氏体结果如图3和图4所示。从图中可以看出,在相同渗碳工艺下,采用K2000淬火油淬火的零件节圆和齿根处的表层贝氏体明显少于G油,但晶间氧化物的深度差别不大。

(a)节圆处表层贝氏体;(b)节圆处晶间氧化物;(c)齿根处表层贝氏体;(d)齿根处晶间氧化物图3 G淬火油淬火后零件金相组织(a)surface bainite at the pitch circle;(b)IGO at the pitch circle;(c)surface bainite at the root; (d)IGO at the rootFig.3 Microstructure of parts with G quenching oil

(a)节圆处表层贝氏体;(b)节圆处晶间氧化物;(c)齿根处表层贝氏体;(d)齿根处晶间氧化物图4 K2000淬火油淬火后零件金相组织(a)surface bainite at the pitch circle;(b)IGO at the pitch circle;(c)surface bainite at the root; (d)IGO at the rootFig.4 Microstructure of parts with K2000 quenching oil

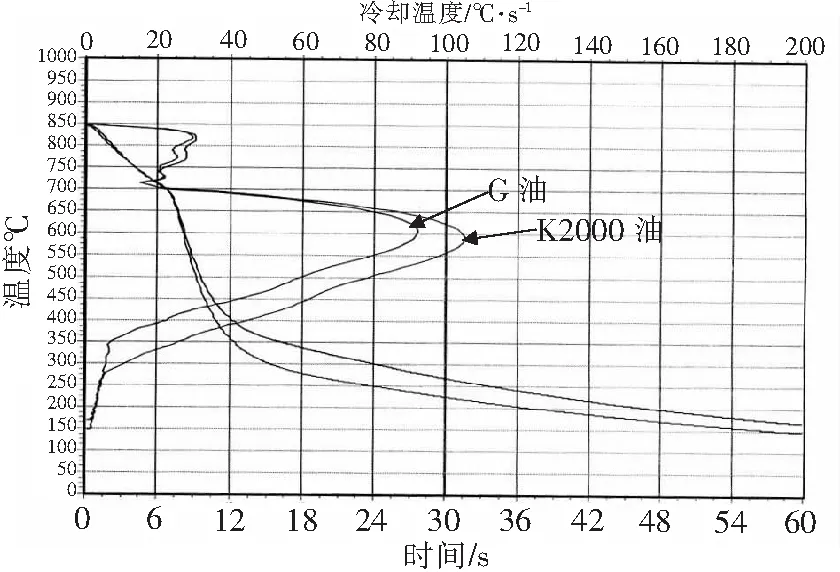

使用IVF冷却曲线测定仪测得G淬火油和K2000淬火油的冷却特性曲线如图5所示。从图5中可以看出,在蒸汽膜阶段两种淬火油的冷速基本重合,这是因为工件周围形成一层蒸汽膜,主要是通过辐射传热,穿过蒸汽膜来完成,传热速度慢。从特性温度开始,热传递速度逐步增大,此阶段主要依靠核/泡的形成及破裂而传热,并且与热工件直接接触,冷速达到最大。最大冷速对应温度以下为非马组织转变区,此时K2000淬火油的冷速明显大于G油,有效抑制了非马氏体的产生[4]。冷速大相对于使过冷奥氏体等温转变曲线右移,从而抑制了贝氏体组织的产生。而晶间氧化物是在整个渗碳过程中产生的,所以使用不同淬火油对1E0778材料晶间氧化物长度差别不大。由于节圆处的气氛循环优于齿根处,所以此材料节圆处晶间氧化物长度比齿根处大。但是表层的贝氏体组织和淬火时冷速有很大关系。渗碳后施行剧烈的淬火冷却可有效减少非马氏体组织,在不导致开裂和产生严重畸变的前提下,尽量采取冷却快的淬火介质对减少非马氏体组织有利[5]。节圆处的冷却状态比齿根好,所以节圆表层贝氏体趋势明显好于齿根处。

图5 淬火油冷却特性曲线Fig.5 Quenching oil characteristic curve

4 结论

本文对1E0778材料行星齿轮的热处理工艺进行了试验研究。试验结果表明,在相同渗碳工艺下,采用好富顿K2000淬火油解决了表层贝氏体的问题,各项热处理指标满足图纸要求。避免了增加热后磨齿工序,降低了齿轮的生产成本。