基于损伤等效原理的商用车蓄电池箱耐久性分析

2022-01-05任全陈文斐周肖飞杜嘉峰郭宁

任全,陈文斐,周肖飞,杜嘉峰,郭宁

基于损伤等效原理的商用车蓄电池箱耐久性分析

任全,陈文斐,周肖飞,杜嘉峰,郭宁

(陕西汽车控股集团有限公司,陕西 西安 710200)

文章通过加速度传感器采集蓄电池箱载荷信号,基于损伤等效原理对加速度载荷谱进行信号处理,输出与原始信号损伤一致的PSD信号。建立蓄电池箱总成有限元模型,对其进行频率响应分析,得到输入激励与响应应力的传递函数。对蓄电池箱进行随机振动疲劳仿真分析,得出箱体疲劳损伤结果,并与强化路试验结果进行对比,验证该方法的可行性。最后根据仿真结果对原方案进行结构优化,对新方案进行第二轮疲劳分析与强化路试验验证,并成功达到试验目标里程,从而完成蓄电池箱体方案整改。

蓄电池箱;损伤等效;PSD信号;疲劳分析

前言

蓄电池是商用车供电系统的核心部件,作为电池组的载体,蓄电池箱对电池组起着支撑与防护作用,若其结构失效将引起整车供电异常等危险情况,时刻影响着整车的安全性,因此在商用车正向研发过程中,对蓄电池箱体进行准确的疲劳寿命预测显得尤为重要[1-2]。

现阶段对蓄电池箱体的耐久性开发主要通过随机振动仿真及台架振动试验的方式进行。彭倩等结合《GB/T 31467— 2015 电动汽车用锂离子动力蓄电池箱和系统》中的加速度功率谱PSD(Power Spectrum Density)对箱体进行了随机振动疲劳分析,预估了箱体的疲劳损伤情况[3-4];吴长德等以定频振动试验台的振动波形为载荷谱,结合Miner线性累积损伤法则计算得出了焊点的疲劳寿命[5]。以上文献虽对箱体结构进行了疲劳耐久计算,但其输入载荷谱与实际路面载荷谱存在一定差异,未充分考虑实际路面激励对箱体的损伤分布影响,从而导致了仿真结果与路试试验结果对应性不高。

针对上述问题,本文基于损伤等效原理将路面时域信号转换为加速度PSD信号,充分保证二者损伤的一致性,通过调节等效作用时间避免频域加速现象,并以PSD随机振动分析方法对蓄电池箱体进行疲劳计算,将仿真结果与强化路试验情况进行对比,验证该方法的正确性,同时根据仿真结果对箱体进行结构优化,并对新方案进行疲劳仿真与二次试验验证,最终新方案达到试验目标里程时箱体无损坏,以此证明方案优化成功,体现出基于损伤等效原理的耐久性分析在项目正向研发中的可行性与重要性,为后续此类产品的耐久性开发及验证提供理论依据。

1 理论背景

1.1 冲击响应谱

损伤等效理论是基于单自由度系统(SDOF),解决单一激励振动部件的疲劳耐久问题,在汽车耐久性开发中有着较为广泛的应用[6]。

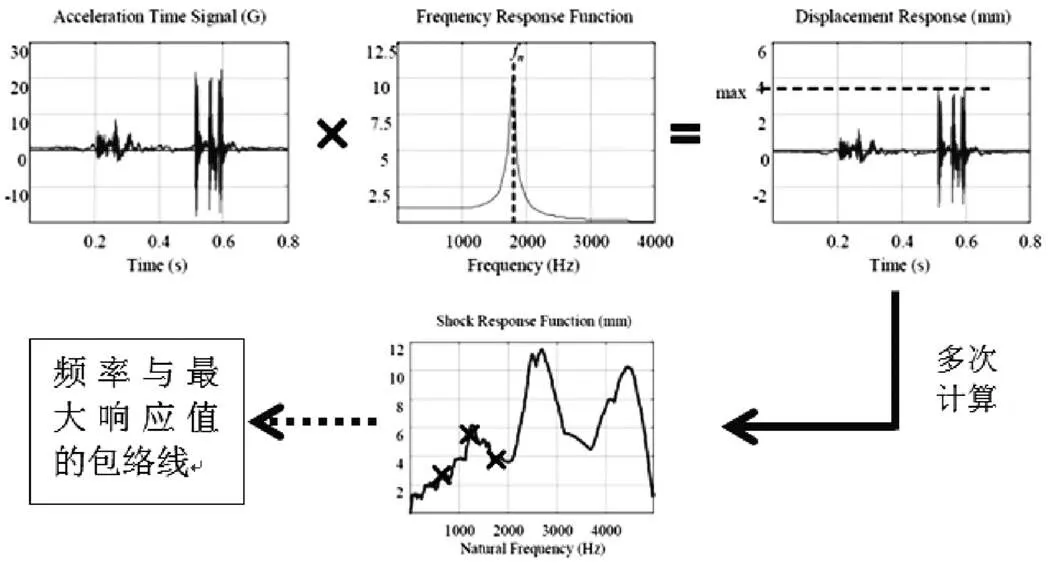

冲击响应谱(Shock Response Spectrum, SRS)通常称为“冲击谱”,是当一系列线性的、相互独立的单自由度系统受到冲击激励时,将各个单自由度系统的最大响应值作为对应于系统固有频率的函数响应曲线[7]。随着系统固有频率的不断变化,输入信号施加于不同固有频率的单自由度系统后得到相应的最大响应值,可绘制出一条随频率变化的包络线,该包络线即为冲击响应谱曲线。冲击响应谱的生成流程如图1所示。

图1 冲击响应谱生成流程图

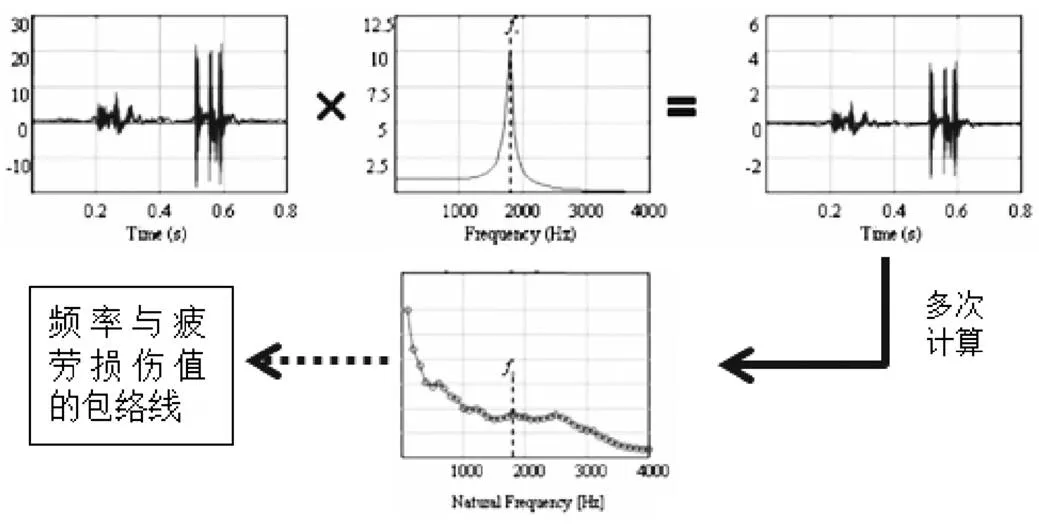

1.2 疲劳损伤谱

疲劳损伤谱(Fatigue Damage Spectrum, FDS)表示一系列单自由度系统在受到外部激励时所产生疲劳损伤值与频率变化的曲线,可反映外部激励在某个频率下对结构产生损伤值的大小[8]。工程中的频域加速试验都是基于损伤等效原则进行的,故需对原始采集信号的疲劳损伤进行计算,其生成流程与冲击响应谱类似,如图2所示。

图2 疲劳损伤谱生成流程图

疲劳损伤谱也可通过基于功率谱密度计算的方式进行获取。在得到某原始时域信号的功率谱密度曲线(Power Spec- trum Density, PSD)后,通过式(1)可计算出某一频率的损伤值,随后对该系统下不同固有频率的损伤值进行计算,将各频率所对应的损伤值用包络线进行连接,即疲劳损伤谱,Lalanne给出了用于计算疲劳损伤谱的计算公式[9]。

式中,(f)为频率为f的疲劳损伤值;GZ̈(f)为频率为f的加速度PSD幅值;为单自由度系统弹簧刚度;、为疲劳曲线参数;(1+⁄2)为(g)=0x (g−1)的Gamma函数;为动态放大因子;为加速度等效时间,s;f为固有频率,Hz。

1.3 极端响应谱

极端响应谱(Extreme Response Spectrum, ERS)表示持续时间为的PSD信号通过单自由度系统时所得到的最大概率的极限幅值所形成的谱图[10]。在工程领域中,对于一条随机振动的激励曲线,一般更适合于用功率谱密度来表示数据振动的概率分布情况,因此通过极端响应谱可考察该信号在不同频率下的输出响应情况。极端响应谱的计算公式为:

式中,(f)为频率为f的极端响应谱幅值;GZ̈(f)为频率为f的加速度PSD幅值;为动态放大因子;为加速度等效时间;f为频率,Hz。

2.4 PSD信号生成方法

基于上述理论,在得到激励信号所对应的总疲劳损伤谱后,可将其分解为、、三个方向的疲劳损伤谱,基于损伤谱可以分解为对应方向的PSD激励信号,并保证三个方向的PSD激励信号损伤值之和与原始信号总损伤值一致。

基于损伤等效理论的PSD信号获取方法为:对疲劳损伤谱的推导公式(2)进行求逆,即可得到激励时间为T的合成PSD激励信号,该信号可用于疲劳耐久仿真计算。PSD信号的推导公式为:

2 载荷谱采集及信号处理

2.1 载荷谱采集

载荷谱采集是指在路试试验中,通过对行驶车辆的目标部位安装各类传感器,经数据采集仪接收传感器信号,得到试验路面对目标部位的激励信息,激励信息通常包括位移、速度、加速度、力、力矩、应变等[11]。本次试验需用到的载荷谱采集设备包括:eDAQ数据采集器、Kistler加速度传感器等,如图3所示。

图3 数据采集仪与加速度传感器

试验车辆为某款牵引车,样车状体为满载状态,试验环境为某试验基地,其中强化路跑道包括坑洼路、比利时路、卵石路、井盖路、鱼鳞坑等。其中蓄电池箱固定于右侧车架中部,为采集路面载荷对电瓶箱的振动信号,将加速度传感器安装在箱体所对应的车架端,安装位置如图4所示。

图4 实车状态下电瓶箱根部传感器布置位置

图5 三向加速度载荷采集信号

图6 三向加速度载荷雨流计数图

通过对采集数据的初步检查,判断采集过程中试验设备均正常工作,试验采集的电池箱根部三向加速度信号如图5所示,对其进行雨流计数统计可得,三向加速度信号均符合高斯分布,采集信号无明显漂移现象,雨流统计谱如图6所示,载荷数据满足后续疲劳分析需求。

2.2 信号处理

2.2.1信号处理流程

在得到试验载荷谱后,需基于损伤等效原理将原始时域信号转换为PSD信号,该方法既保证PSD信号损伤的一致性,避免出现幅值平均现象,并且无需分路段计算,有效地提高了仿真精度与计算效率。

原始信号中通常包含较多毛刺或噪声信号,首先需对其进行去毛刺与滤波处理,去除干扰信号后再计算时域信号的冲击响应谱(SRS)与疲劳损伤谱(FDS),通过公式(3)可基于疲劳损伤谱反推出PSD信号,将PSD信号的极端损伤谱(ERS)与冲击响应谱进行幅值对比后用于确定等效时间,信号处理流程如图7所示。

图7 信号处理流程

为避免过度加速,需将PSD信号的极端响应谱(ERS)与原始信号的冲击响应谱(SRS)进行比较,若极端响应谱幅值不超过时域信号冲击响应谱幅值的1.5倍,则该生成信号可用于疲劳计算。

2.2.2信号处理模块搭建

本文基于损伤等效原理对所采集的载荷谱进行信号处理。根据信号处理流程,分别调用滤波、去毛刺、PSD合成器等模块,并设置相关参数,根据处理流程搭建信号处理模块,如图8所示。

图8 信号处理模块搭建图

首先,采用滤波模块进行带宽滤波处理,以过滤原始信号中的噪声干扰信号;其次调用重采样模块进行重新采样,采样算法为线性插值法,采样频率设为512 Hz;最后,调用PSD生成器模块生成疲劳计算所需的PSD信号,通过调节等效作用时间保证与原始信号的损伤一致性,若极端响应谱的幅值过高,需手动减小PSD生成器的信号等效时间以降低幅值。

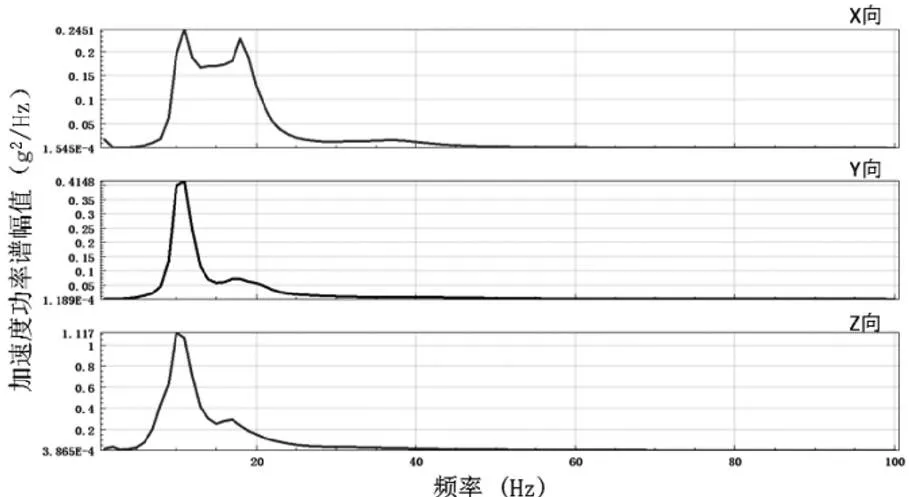

将等效时间调为50 s后,PSD信号的ERS峰值未超过原始时域信号的SRS峰值,说明未出现加速过渡现象,该信号可用于疲劳耐久仿真计算,新生成的PSD信号如图9所示。

图9 加速度PSD信号图

3 蓄电池箱振动疲劳耐久分析

本文采用PSD随机振动分析方法对蓄电池箱体进行疲劳计算,该方法需将加速度PSD功率谱与有限元频响应力传递函数作为输入条件,其中PSD功率谱通过基于损伤等效原理的信号处理方法获得,应力传递函数通过有限元仿真计算获得。

3.1 有限元模型搭建及计算

3.1.1有限元模型搭建

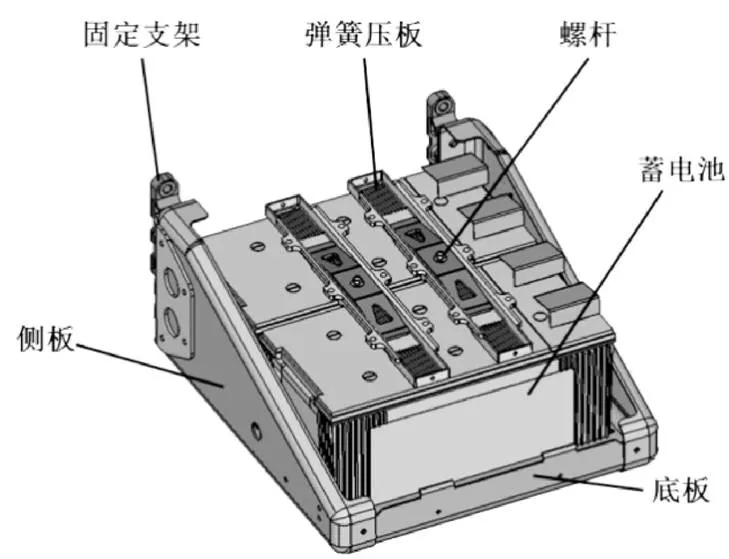

蓄电池箱体主要由外蒙皮、连接支架、底板、电池弹簧压板、固定螺杆组成,将压板压至电池上表面,并通过两根螺杆将电池组固定于箱体底板,箱体通过固定支架与车架进行连接,本文采用CATIA建立蓄电池及箱体几何模型,如图10所示。

图10 蓄电池箱体总成几何模型图

在模型前处理过程中,箱体底板、侧板、压板等冲压件采用壳单元模拟,根部连接支架为铸件,采用四面体单元模拟,连接螺栓采用Rbe2+Bar单元进行模拟,中部连接螺杆采用Beam单元模拟,将电池芯体简化为质点并用集中质量单元CONM2模拟。蓄电池箱体侧板及加强板材料为510L,底板及电池压板材料为Q235,连接支架材料为ZL201B,电池总质量为113 kg,材料属性如表1所示。

表1 蓄电池箱体材料参数表

材料名称杨氏模量/MPa泊松比密度/(t/m-3)屈服强度/MPa抗拉强度/MPa Q235210 0000.37.85×10-9235370 510L210 0000.37.85×10-9355510 ZL201B70 0000.342.7×10-9245295

为保证蓄电池箱有限元模型与实际装车状态一致,需同时建立气瓶模型,单个气瓶重量为4.7 kg,箱体总成有限元模型如图11所示;该模型共计12.9万个单元、41.8万个节点。经查网格质量良好,可用于后续分析计算。

图11 蓄电池箱体总成有限元模型图

3.1.2频率响应仿真计算

为得到PSD随机振动疲劳耐久分析的应力传递函数,需对该箱体进行频率响应分析。频率响应分析主要用于计算结构在周期载荷作用下的动态响应结果,是对汽车支架类结构进行强度分析的常规分析方法[12]。

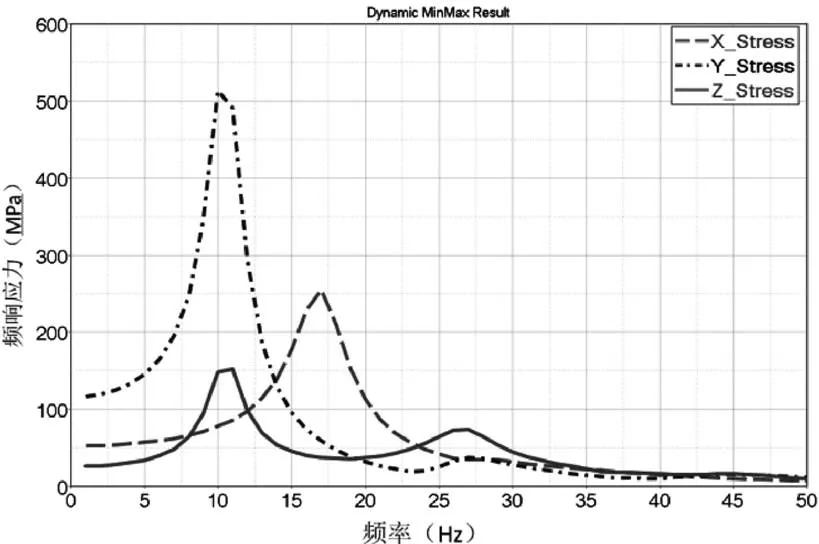

因路面激励频率较低,频响分析频率范围选取为0~50 Hz,激励源为箱体根部连接支架螺栓孔处,并对箱体激励源、、三个方向分别施加1加速度激励,经过频率响应分析计算箱体的响应应力,其频率响应应力曲线如图12所示。

图12 频率响应应力曲线图

由图12可得,向最大应力为210 MPa,出现在18 Hz时,向最大应力为513 MPa,出现在10 Hz时,向最大应力为152 MPa,出现在11 Hz时。

3.2 随机振动疲劳耐久仿真计算

在获得三向PSD激励载荷与应力传递函数后,将其同时导入疲劳软件进行仿真计算,其中计算模块可分为两层:信号处理层与疲劳分析层,原始信号经处理后从PSD生成器模块输出激励信号,与频响应力传递函数共同作为输入信息,导入疲劳分析模块中进行仿真计算,计算模块搭建示意图如图13所示。

图13 疲劳分析模块搭建示意图

本文采用刚性单元模拟焊缝,无法对其进行疲劳寿命计算,文中计算过程主要针对箱体侧板、底板及连接支架等主体部分。在软件计算中,材料存活率设置为93%,表2为材料S-N曲线拟合所需参数。

表2 S-N曲线材料参数设置表

名称参数值 应力比−1 存活率系数93% 缺口敏感系数1 应力集中系数1.2

经计算,箱体底板损伤分布明显高于箱体侧板,疲劳周次最小部位位于箱体底板与螺杆连接处,最小疲劳周次为802次,强化路试验场一圈为6 km,换算实际断裂里程为4 812 km,蓄电池箱疲劳仿真云图如图14所示。

图14 疲劳寿命仿真云图

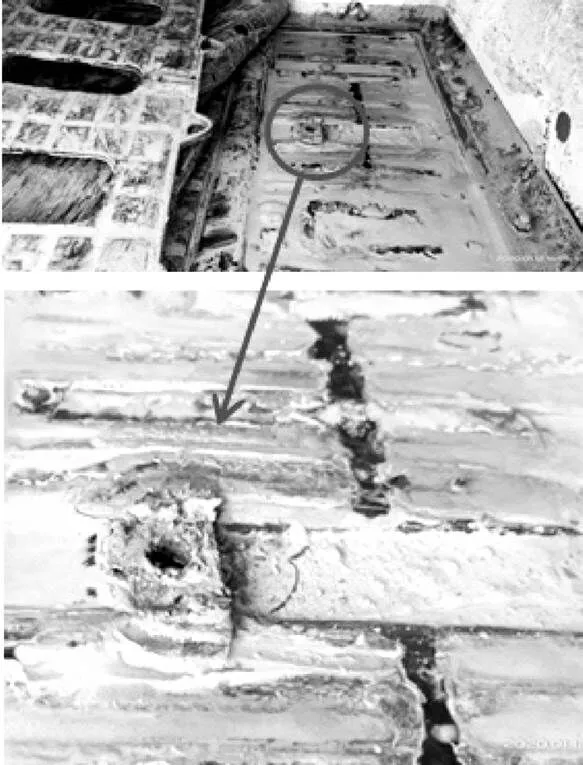

在强化路试验中,经试验人员查验,箱体断裂位置为底板螺栓孔处,断裂里程为6 035 km,未通过强化路试验目标8 000 km,箱体断裂位置放大图如图15所示,断裂部位疲劳寿命对比结果如表3所示。

图15 箱体底板实际断裂图

表3 仿真与试验结果对比表

名称断裂位置断裂里程/km 疲劳仿真底板中部螺栓孔处4 812 路试试验底板中部螺栓孔处6 035

通过对比仿真与试验结果可得,该方法基于损伤等效原理成功复现强化路试验箱体断裂现象,在信号激励作用下,疲劳损伤均集中在箱体底板中部螺栓孔附近,与实际断裂处一致,仿真断裂里程为4 812 km,与实际断裂里程较为接近。

4 蓄电池箱方案优化及验证

根据仿真及试验结果,初步判断造成箱体底板断裂原因为双螺杆加弹簧压板结构无法紧固蓄电池,试验过程中电池出现上下跳动情况,导致箱体底板中部螺栓孔处频繁出现应力集中,从而导致局部断裂情况,现针对此问题进行方案优化。

根据分析判断,更改原方案的箱体底板结构并进行轻量化设计,材料为Q235,厚度为3 mm;将两点固定形式更改为六点固定形式;取消电池弹簧压板,更改为刚性压板结构,其材料为Q345,压板厚度为2 mm;将蓄电池组更改为纵置形式,通过六根螺杆及压板将电池组固定于箱体底板上,新方案几何模型如图16所示。

图16 蓄电池箱新方案几何模型图

为验证方案整改效果,建立新方案有限元模型,并采用相同载荷谱及仿真方法对新方案进行疲劳仿真分析,箱体损伤结果如图17所示。由图17可得,箱体底板损伤集中区域依旧为中部螺栓孔处,最小疲劳周次较原方案上升为1 472次,换算为实际断裂里程为8 832 km。

图17 新方案疲劳寿命仿真云图

根据试验要求,强化路试验目标里程为8 000 km,完成新方案样件试制及装车后,需对其进行第二轮强化路试验验证,新方案装车状态如图18所示。

图18 蓄电池箱新方案装车实物图

经试验,箱体各部件在8 000 km时无损伤断裂情况,电池压板无变形,蓄电池组工作正常,试验过程中无供电异常现象,新方案达成强化路试验目标里程,蓄电池箱体方案整改成功。

5 结论

本文基于损伤等效原理将时域信号转换为PSD信号,保证了二者的损伤一致性,对于复杂路面无需分路段计算,保证了损伤精度;并以某牵引车蓄电池箱为研究对象,完成箱体的疲劳仿真与强化路试验;通过对比可得,该方法较准静态法等传统疲劳分析方法可更好地复现箱体损伤部位,同时破坏里程也较为相近;根据该仿真结果对箱体进行方案优化,对新方案进行疲劳分析及二次试验验证,最终新方案完成轻量化设计的同时成功通过了强化路试验目标,有效地减少了项目支出与研发周期,可将基于损伤等效原理的仿真方法作为此类产品疲劳分析的通用方法,并为其耐久性开发及验证提供了理论依据。

[1] 黄培鑫,蓝凤崇,陈吉清.随机振动与冲击条件下电动车电池包结构响应分析[J].汽车工程,2017(9):1087-1099.

[2] 王文伟,程雨婷,姜卫远,等.电动汽车电池箱结构随机振动疲劳分析[J].汽车工程学报,2016(6):10-14.

[3] 彭倩,王继辉,林有淮,等.基于频率响应分析的车用电池箱结构疲劳寿命预估[J].机械工程与自动化,2016(5):31-36.

[4] 冷晓伟,戴作强,郑莉莉,等.基于nCodeDesignlife的电池箱疲劳寿命研究[J].客车技术与研究,2018(17):17-19.

[5] 吴长德,戴江梁,唐炜,等.基于某电动汽车电池箱焊点的疲劳寿命预测与优化[J].机械强度, 2013(3): 663-667.

[6] Hooper J M, Marco J. Characterising the in-vehicle vibration inputs to the high voltage battery of an electric vehicle[J]. Journal of power sources, 2014, 245:510-519.

[7] Lang J F, Kjell G. Comparing vibration measurements in an electric vehicle with standard vibration requirements for Li-ion batteries using power spectral density analysis[J].International Journal of Electric and Hybrid Vehicles, 2015,7(3):272-286.

[8] 唐利涛,杨舟,李刚,等.基于疲劳损伤谱的随机振动试验方法在智能电表模拟公路运输中的研究[J].装备环境工程,2019(5):38-42.

[9] 张勇,董钊志,侯之超,等.基于疲劳损伤谱的动力电池包振动标准分析[J].汽车技术,2020(4):27-32.

[10] Lalanne C.Mechanical vibration and shock analysis, specification development[M]. John Wiley & Sons,2013.

[11] 刘金,李伟,刘春立,等.基于载荷谱的主减速器耐久性分析与预测[J].汽车技术, 2019(10):19-22.

[12] 吴赵佳,侯永平,张建文.随机振动条件下的橡胶衬套疲劳寿命预测[J].汽车技术, 2017(3): 24-28.

Durability Analysis of Accumulator Case of Commercial Vehicle Based on Principle of Damage Equivalence

REN Quan, CHEN Wenfei, ZHOU Xiaofei, DU Jiafeng, GUO Ning

(Shaanxi Automobile Holding Group Co., Ltd., Shaanxi Xi’an 710200 )

In this research,the load signal of accumulator case was collected by acceleration sensor and the PSD signal consistent with the value of the original signal was processed based on the principle of damage equivalence. The finite element model of accumulator case was established, then the frequency response was analyzed and the transfer function of input excitation and response stress was obtained by frequency response analysis. The damage result of the accumulator case was acquired through the random vibration fatigue analysis, and the feasibility of this method was verified by compared the simulation results with the experimental results. Finally, according to the result of simulation, the structure of the original scheme was optimized, the new scheme was verified by the second round of the fatigue analysis and road test, the target mileage of test was reached successfully, and the new scheme was reformed.

Accumulator case;Damage equivalence;PSD signal; Fatigue analysis

U469.72

A

1671-7988(2021)23-30-06

U469.72

A

1671-7988(2021)23-30-06

10.16638/j.cnki.1671-7988.2021.023.009

任全,硕士研究生,就职于陕西汽车控股集团有限公司,研究方向为疲劳耐久性分析。