激光选区熔化成形TC4细小孔棱质量研究

2022-01-04刘艳艳杜长星

刘艳艳 杜长星 朱 磊

(1.南京理工大学紫金学院 智能制造学院,南京 210046;2.南京航空航天大学 机电学院,南京 210016)

1 研究背景

作为一种独特的结构和功能材料,多孔结构在过滤分离、能量吸收、热交换、电磁屏蔽以及人工植入物[1-5]等领域具有独特的优势,被广泛应用于航空航天、汽车、化学和生物医学行业。随着它的应用的深入,功能导向型设计的多孔结构开始具有精准、复杂的棱柱结构,如多孔植入体[6]。但是,传统的加工方法很难制造这种精细结构。增材制造(Additive Manufacturing,AM)因其令人印象深刻的精准结构直接构造能力而受到越来越多的关注。它利用计算机辅助设计和分层构建方法进行制造,被视为实现多孔结构快速制备的关键技术[7-8]。其中,基于粉末床熔融工艺的激光选区熔化技术(Selective Laser Melting,SLM)可以直接制造复杂精细的金属结构零件,如用于骨组织工程的钛基多孔支架。

多孔结构一般由具有不同摆放角度和不同尺寸的孔棱组成。利用激光选区熔化技术制备具有过小形状特征的多孔结构时,容易形成缺陷而导致制造失败。研究人员开始关注工艺参数对SLM构建的多孔结构形成质量的影响。华中科技大学严春泽等[9]利用SLM制备具有相同孔隙率和不同单元体尺寸的TC4多孔结构,探讨了单元体尺寸对样件缺陷、致密度以及压缩性能的影响。结果表明,SLM制备多孔结构具有明显的尺寸效应。南京航空航天大学梁绘昕等[10]从热输入的角度阐述了影响多孔结构成形质量的“小尺寸效应”,指出降低激光能量输入密度可以有效提高细小结构特征的多孔结构的致密度。功能性多孔结构往往是具有不同几何特征的棱柱的组合,加工过程中根据尺寸特征的变化来调节工艺参数是不现实的。

基于此,本文拟在一组优化的SLM工艺参数条件下,开展多孔结构中不同特征尺寸和摆放角度的孔棱的打印可行性实验研究,尝试阐明在一定工艺条件下可成形的孔棱柱的最小特征尺寸和极限摆放角度,从而为多孔结构的设计提供一定的工艺可达性参考。

2 试验材料与试验方法

2.1 SLM试验材料及成形参数

试验材料使用中航迈特生产的Ti-6Al-4V商业粉末,粉末球形度良好,粒径尺寸范围为15~53 μm。该材料具有良好的力学性能、耐腐蚀性和生物相容性,可用于制造骨科植入体等正向设计的功能多孔结构。成形设备为南京铖联激光科技有限公司研发的下铺粉式激光选区熔化设备(型号NCL-M2120),激光器最大输出功率为500 W,光斑直径为40 μm,见图1。优化的工艺参数如表1所示,激光扫描路径采用蛇形扫描策略,扫描起始角度57°,增量角67°,成形试验均在氩气保护环境下进行,氧含量控制在0.03%以下。

图1 下铺粉式激光选区熔化设备(型号NCL-M2120)

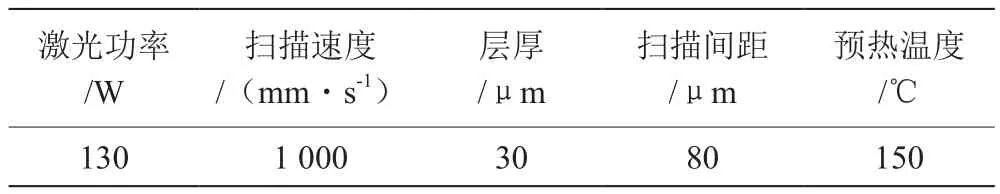

表1 优化后Ti-6Al-4V打印参数

2.2 孔棱模型设计方法

多孔结构是许多微小孔棱在空间上的交错分布与搭接。微小圆柱的直径与倾斜角度及其SLM成形质量息息相关,其中直径代表孔棱的粗细,倾斜角度指微小圆柱与水平面的夹角。孔棱直径d从6个水平开展实验,倾斜角度α从4个水平开展实验,如表2所示。

表2 直径和角度简化的参数取值(n=5)

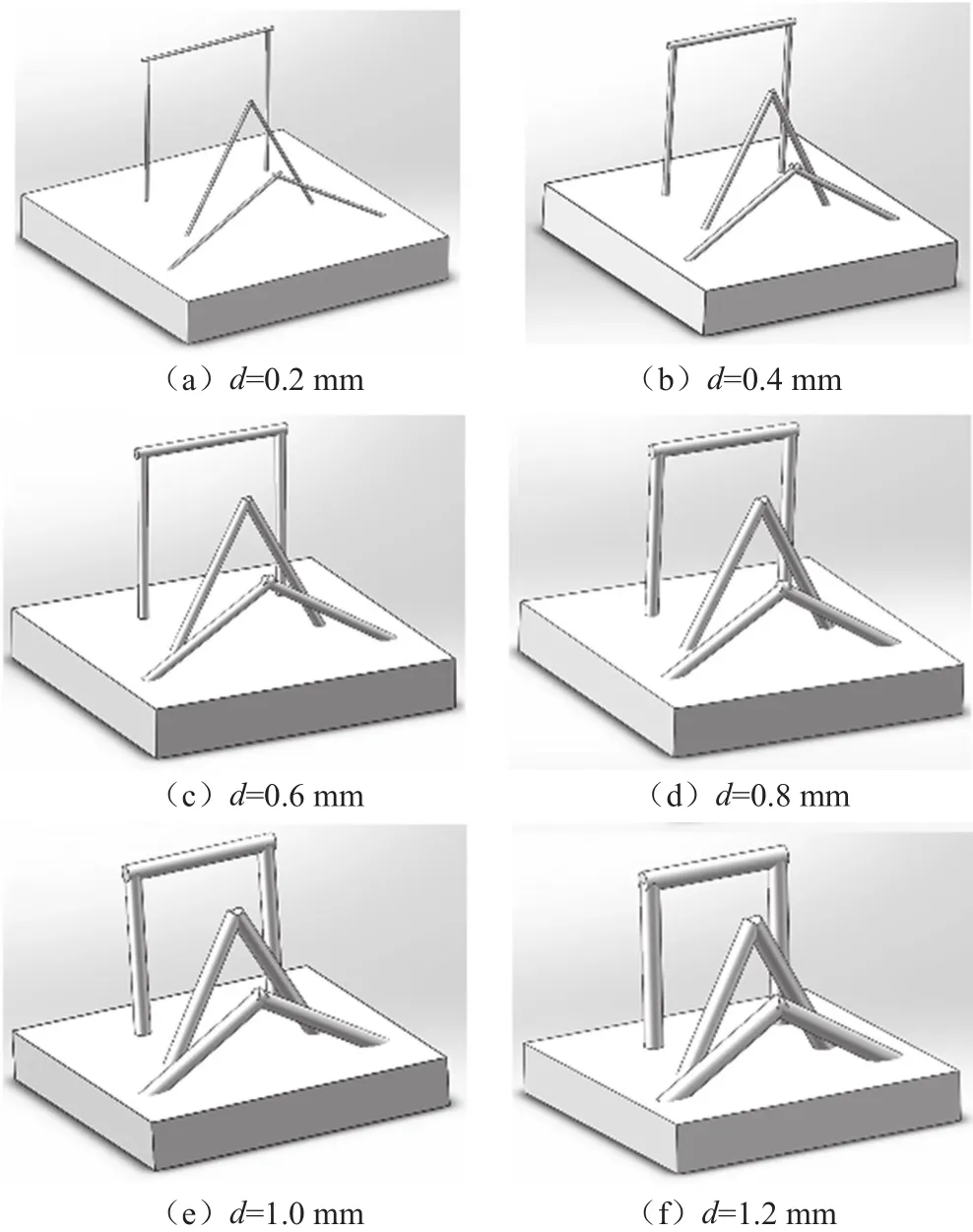

根据表2的实验设计参数取值进行打印模型的设计,设计思路是先基于某一直径的孔棱,然后呈现以上3个角度,即每一小组的孔棱直径相同,倾斜角度不同,共计6组。设计的孔棱打印模型如图2所示。

图2 设计的不同直径的孔棱模型

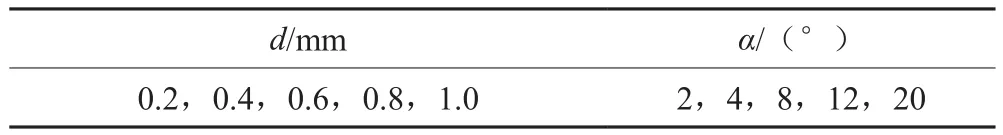

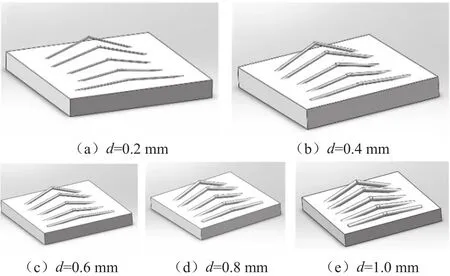

为研究不同大小孔棱直径的打印极限问题,主要研究0.2~1.0 mm共5个水平的成形倾斜角度极限,针对0.2~1.0 mm的5种水平孔棱直径分别设置了2°、4°、8°、14°、22°共5种倾斜角度。具体的设计参数如表3所示,预打印模型如图3所示。

表3 直径和极限角度简化的参数取值(n=5)

图3 设计的不同倾斜角度的孔棱模型

2.3 表征和测试方法

观察样件成形情况并测量其致密度。打印样件的致密度大小对其力学性能起着决定性作用,因此对于通过增材制造技术打印的样件均需对其致密度进行测量和评价,致密度越高,代表着成形工艺参数越好。致密度采用阿基米德排水法对打印块体的致密度进行测量,已知Ti-6Al-4V的理论密度为4.51 g·cm-3。

3 结果与分析

3.1 形貌观察

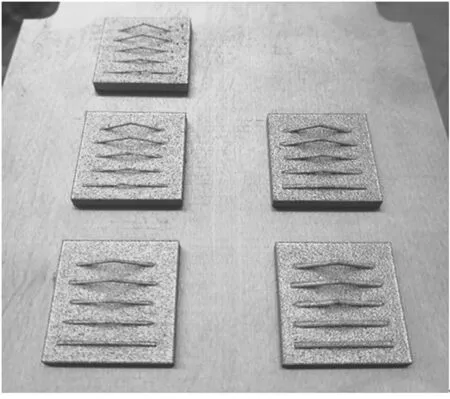

SLM打印不同水平直径与倾斜角度(30°、60°、90°)孔棱的样件图,如图4所示。从倾斜角度方面来看,水平杆的打印难度最大,只有d=1.2 mm的细杆较好地打印了出来,其余的中间搭接不上或者孔棱缺陷严重,显现出针对接近水平结构添加支撑的必要性。对于倾斜角度在30°及以上的孔棱都能较好地打印出来。30°与60°的两组成形效果良好,90°打印效果最好。设计的垂直细杆出现倾斜主要是由于棱较细而受到刮刀往复运动影响。从孔棱直径大小上来看,孔棱直径在0.2 mm及其以上的非水平结构都能完成成形,而直径较大的孔棱更利于水平杆的成形。

图4 SLM打印多种类型孔棱样件图

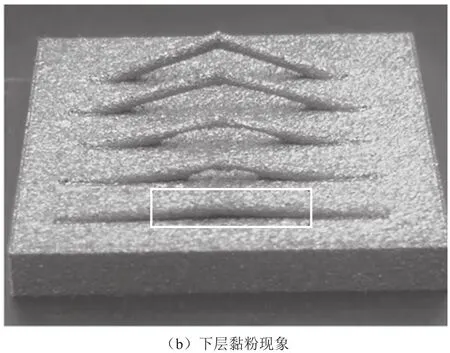

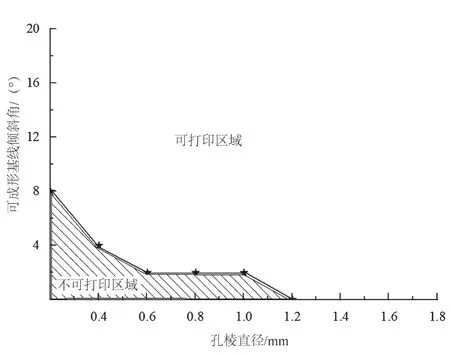

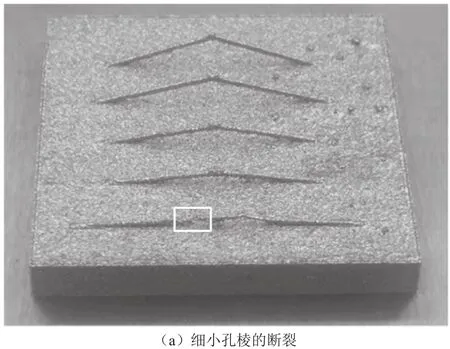

具有不同直径与不同倾斜角度的孔棱打印效果,如图5所示。整体上讲,孔棱直径大的组别打印质量要优于孔棱直径小的组。孔棱直径为0.6 mm、0.8 mm、1.0 mm的3组整体打印质量较好,而孔棱直径为0.2 mm的2°和4°倾斜角度打印失败(见图6(a)),孔棱直径为0.4 mm在2°倾斜角度同样没有完成打印。最终可知,d=0.2 mm的细杆打印极限在8°,d=0.4 mm的打印极限在4°,孔棱直径为0.6~1.0 mm可以在2°~20°的倾斜角范围打印成功,只是随着角度的减小,棱柱底部的粘粉现象逐渐严重(见图6(b)),因此其打印极限在2°左右。利用上述实验结果可绘制不同直径的细杆可打印的成形极限倾斜角度曲线,如图7所示,利用该曲线可以划分出可打印区域与不可打印区域。针对细小梁的成形极限图对设计多孔结构有着较为重要的指导意义,先从设计阶段应尽可能地避免长杆的接近水平的结构,这样有利于减少打印的缺陷并提高多孔支架的整体质量。另外,对于直径过细的杆,应参考极限图的可打印区域条件,同样有利于规避一些缺陷。

图5 不同水平直径的孔棱在不同倾斜角度的成形结果

图6 细小孔棱的断裂与下层黏粉现象

图7 可打印区域与不可打印区域的划分图(杆长10 mm)

3.2 致密度分析

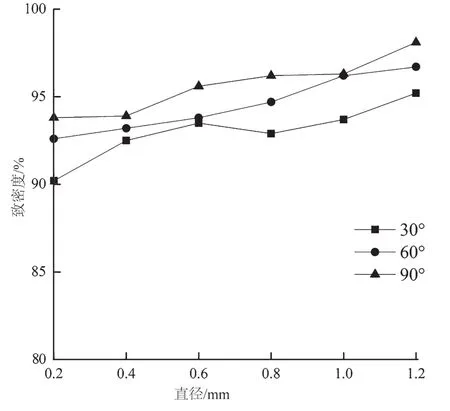

倾斜角度α=0°的水平孔棱基本打印失败,致密度测量时不考虑倾斜角度为0°时的水平细杆结构。利用阿基米德排水法测量各种直径和倾斜角度水平细杆的致密度,测量结果如图8所示,最后对图8中致密度的变化趋势进行分析。从致密度测量结果可以看到,对于同一直径大小的成形孔棱,倾斜角度为90°,即竖直放置的孔棱打印质量最高。另外,随着孔棱直径的增加,打印的孔棱整体致密度随之增加。由此可以推测,对于同一直径的细小孔棱,倾斜角度降低打印难度增加,那么对于某一确定直径的细杆应该存在其能打印成形的最小倾斜角度,也可以认为最小倾斜角度即为该细杆的成形极限角度。不同水平孔棱的致密度变化趋势图可知,直径在毫米级别的孔棱致密度主要受自身孔径和成形倾斜角度的影响。总体上讲,孔棱直径对致密度的影响较大。直径越大,打印的效果越好。另外,倾斜角度也影响着打印质量水平。倾斜角度大些的样件,打印效果更好。

图8 不同直径与不同倾斜角度的孔棱致密度

3.3 成形缺陷分析

细小孔棱的打印缺陷主要分为宏观和微观两个层面。宏观缺陷指孔棱的整体外部缺陷,如裂缝、挂渣以及黏粉。微观缺陷指的是孔棱的内部孔隙缺陷。整体上,d=0.2 mm与d=0.4 mm组的最小倾斜角度的孔棱出现了裂缝,孔棱没有充分搭接。另外,几组小倾斜角度虽然完成了打印成形,但下方均存在较重的黏粉现象。这主要由于倾斜角度小,下方缺少支撑,熔池渗漏[11]。另外,对于细杆,由于杆本身的强度很小,因此容易在刮刀铺粉过程中出现错位。鉴于增材制造的技术原理,缺陷会一步步被放大,导致最后的孔棱错位明显。从微观角度来看,打印的细杆均或多或少存在缺陷,而直径越小的杆孔隙缺陷往往更大,主要是由于细杆在熔道搭接处熔合不良。熔合不良的主要原因是粉末的补充不足。粉末在激光的作用下升温并迅速熔化,熔池表面在此时会伴随形成高压蒸汽。高压蒸汽会把周围的粉末吹开并远离熔池,进而导致粉末供给不足的问题。另外,对直径较小的杆,小熔池被周围粉末包围,传热效果降低,加剧了不稳定因素。熔池表面热量集聚并发生凸起,粉末流动困难,进一步加重粉末供给不足的问题,是尺寸越小缺陷越多的原因。

4 结论

设计不同水平直径与倾斜角度的孔棱并利用最佳工艺参数进行SLM打印,通过观察形貌和测试细小孔棱的致密度指出孔棱几何特征对其成形质量的影响规律。

(1)致密度随着孔棱直径与倾斜角度的增大而增大,较大的孔棱直径和倾斜角更容易打印成功,即特征杆直径尺寸越大,倾斜角度越大,其致密度越高,成形质量越好。

(2)随着特征杆直径尺寸的增加,成形极限倾斜角度随之减小。小尺寸特征棱柱更容易导致缺陷形成,造成打印失败。

(3)绘制细小孔棱直径与倾斜角度的打印极限区分线,进而区分出可成形区域与不可成形区域,可为多孔结构几何特征设计提供了一定的工艺可行性参考。