汽轮机阀门关闭时间超时分析及解决方案探讨

2022-01-04麻红宝

麻红宝

(国能电力技术工程有限公司,济南 250001)

规程《汽轮机调节保安系统试验导则》(DL/T 711—2019)中规定:为防止汽轮机在甩负荷、调节系统失控等情况下机组转速飞升超过危急遮断转速,主汽阀和调节汽阀的总关闭时间必须符合要求,必要时,必须进行抽汽止回阀关闭时间测试;机组额定功率在200~600 MW的机组,主汽阀关闭时间应小于300 ms,调节汽阀的关闭时间应小于400 ms,与汽轮机缸体直接相连的抽汽止回阀总关闭时间应小于1 s[1]。若汽轮机阀门关闭时间不满足规程要求,可能会导致机组在甩负荷、调节系统失控时存在超速隐患,从而对机组安全运行造成极大的隐患。

基于近几年在集团内开展的多个电厂汽轮机阀门关闭时间测试发现的超时问题,本文从机械和热工两方面分析了调节阀、抽汽逆止阀关闭时间超时现象,并提出了相应的解决方案。

1 阀门关闭测试方法

汽轮机在静止状态时,汽轮机数字电液控制系 统(Digital Electric Hydraulic Control System,DEH)静态调试已经合格,各阀门的线性可变差动变 压 器(Linear Variable Differential Transformer,LVDT)或开关量反馈指示准确,油质满足GB/T 7596—2017的要求,控制油油压、油温在要求范围内,汽轮机具备挂闸条件。当被测量的汽阀处于全开位置时,利用硬手操按钮跳闸汽轮机,停机信号应接操作台手动停机按钮,之后记录由发出跳闸指令至阀门全关闭全过程的时间,分析阀门总关闭时间是否符合规程要求。

2 阀门总关闭时间

2.1 阀门总关闭时间构成

阀门的总关闭时间是指从跳闸指令发出到阀门完全关闭全过程的时间[2]。阀门总关闭时间一般是由控制回路迟延时间、机械迟延时间以及阀门纯关闭时间组成[3]。控制回路迟延时间是指从跳闸指令发出到继电器动作的时间,主要是控制器的扫描周期。一般情况下,汽轮机阀门跳闸是通过ETS控制器实现的,若跳闸信号设计为操作台手动停机信号,则跳闸回路直接通过硬接线回路动作,迟延时间接近于零。机械迟延时间是从阀门的继电器开始动作到阀门开始关闭的时间,它与阀门油路控制有关,从泄油到电磁阀开始动作、从电磁阀动作到阀门开始关闭都会存在一定的迟延。阀门纯关闭时间是阀门从开始关闭到完全关闭的时间。

2.2 影响阀门关闭时间的主要因素

影响抽汽逆止阀关闭时间的因素主要有以下两个方面。第一,机械结构。抽汽逆止阀主要通过单作用气缸实现关闭功能,正常工作状态下气缸弹簧长时间处于压缩状态,易疲劳且失去弹性,从而影响阀门的关闭时间。第二,热工跳闸回路逻辑。机组动作时,发出抽汽逆止阀关闭信号之间的时间对抽汽逆止阀关闭总时间影响最大[4]。调节阀油动机的时间常数表明油动机活塞在最大进油量走完开关行程所需要的时间[5]。伺服阀的特性参数中额定流量、零偏及内漏等特性参数对关闭时间影响最大。DEH 系统伺服卡的控制参数设定中比例和积分时间对关闭时间影响最大。

3 阀门快速关闭过程曲线

3.1 理想的关闭过程曲线

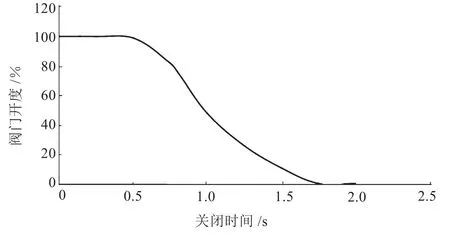

理想关闭过程曲线一般要满足以下几个特点:阀门总关闭时间满足要求、关闭过程曲线平滑、油动机缓冲区作用明显。其中理想的关闭过程曲线如图1所示。

图1 理想的关闭过程曲线

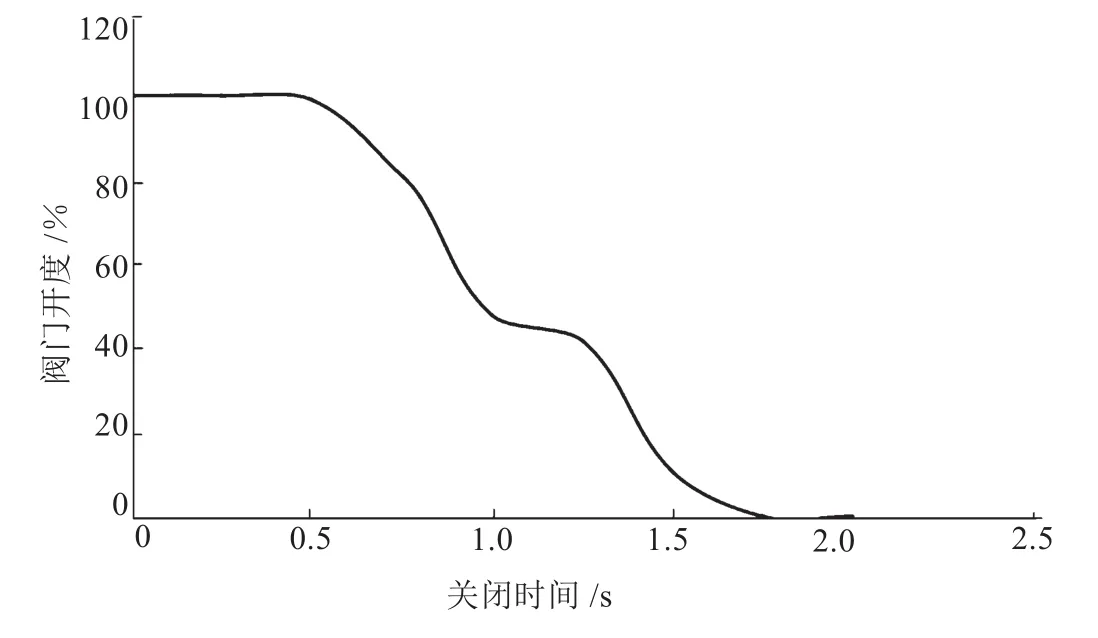

3.2 阀门关闭过程存在反弹现象

阀门总关闭时间满足要求,但是在关闭过程曲线中有明显的开度反弹现象,存在这一现象的原因是阀门关闭过程中回油不畅,存在油垫现象。阀门关闭过程反弹曲线如图2所示。

图2 阀门关闭过程存在反弹

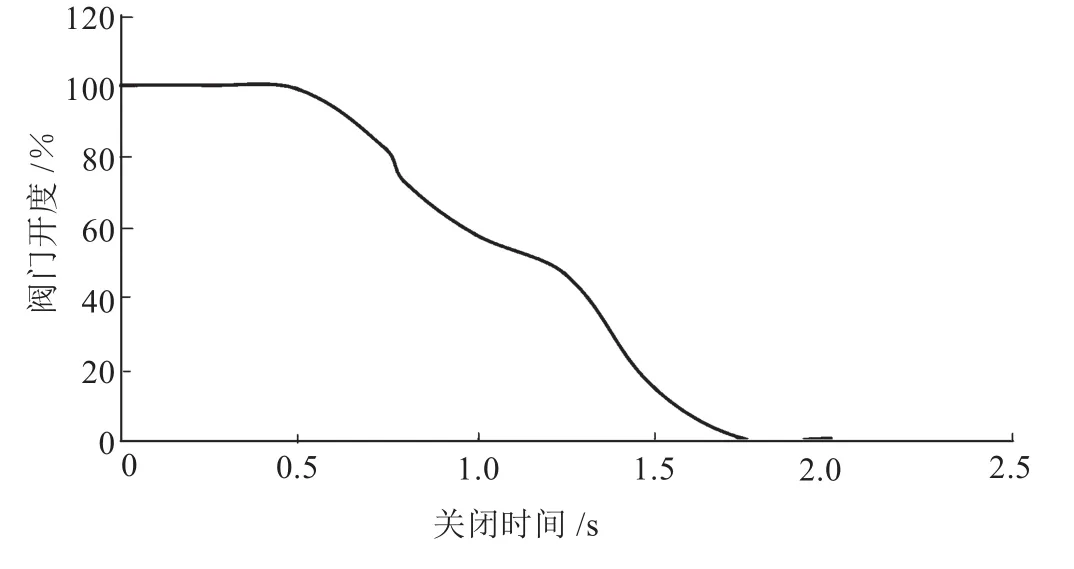

3.3 阀门关闭过程曲线不平滑

存在这一现象的原因主要有以下两点,一是阀门本体存在卡涩现象,二是油动机回油不畅。造成回油不畅的原因一般有两种,一是回油速度较慢,二是回油呈阶段性堵塞,前者会使阀门关闭时间过长,但不会影响阀门关闭过程中曲线的形状,后者可能会造成关闭曲线不平滑,如图3所示。

图3 阀门关闭过程曲线不平滑

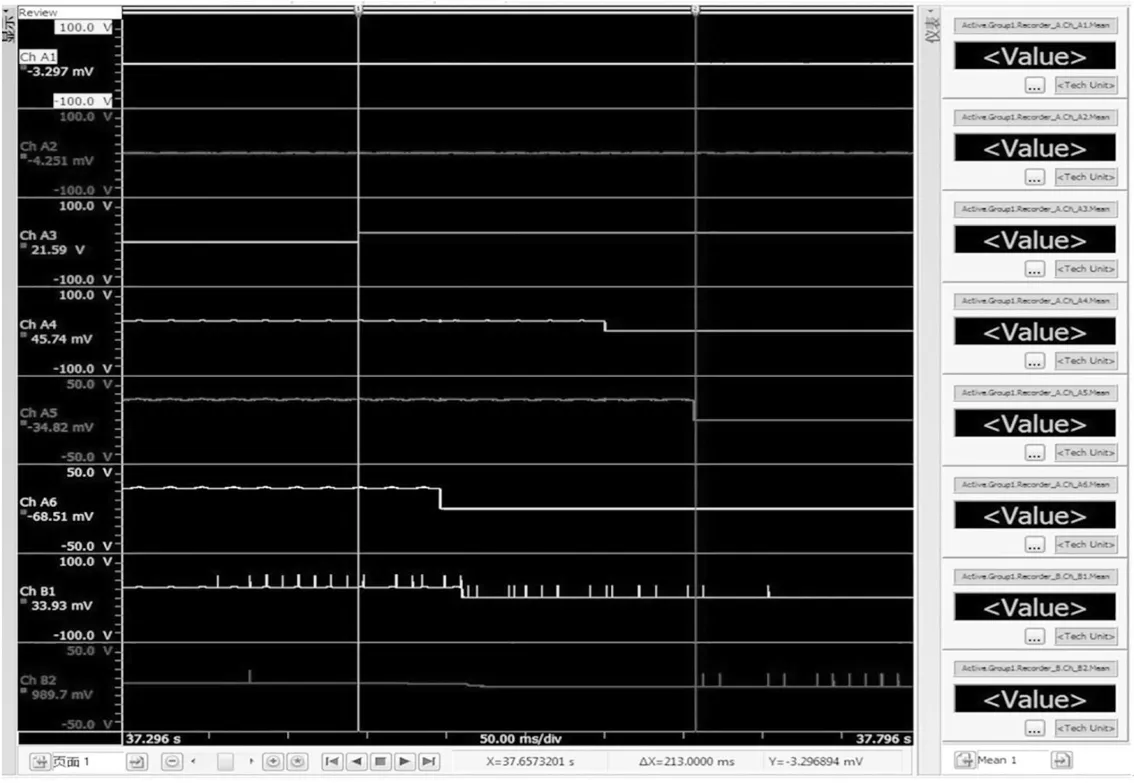

3.4 某300 MW机组汽轮机阀门关闭时间测试案例

某电厂2号汽轮机为上海汽轮机厂生产的亚临界一次中间再热、单轴双缸双排汽、高压缸合缸、低压缸对分双流程的反动式汽轮机,额定功率为300 MW。机组大修结束后,润滑油及抗燃油循环合格,采用录波器对2号机组主汽阀、高中压调阀及抽汽逆止阀进行关闭时间测试,如下所示。

首先,从主控操作盘打闸按钮触发接点取打闸反馈信号作为系统开始关闭信号。其次,采用DEH机柜摘取高中压主汽阀、高中压调阀、高排逆止阀、抽汽逆止阀反馈信号。最后,从HBM GEN3I数据采集系统记录的关闭曲线计算打闸触发点到各汽门完全关闭的时间。主汽阀关闭时间测试曲线见图4,抽汽逆止阀关闭时间测试曲线见图5。

图4 主汽阀关闭时间测试曲线

4 阀门关闭超时分析

4.1 调节阀关闭超时分析

调节阀关闭超时主要分为机械原因超时和热工原因超时。机械原因主要有:第一,快关电磁阀下端转接板的节流孔过小;第二,阀门机械阻力大,弹簧刚度下降或弹簧预紧力过小;第三,油动机缓冲装置的配合间隙不当。抽汽逆止阀在运行中长期处于开启位置的不活动状态,使阀门关闭容易造成卡涩现象。日常运行中需定期对逆止阀做关闭的活动性试验,以及时发现阀门动作不畅问题,防止阀门卡死。热工原因主要有:第一,ETS跳闸回路控制器模件处理周期过长,一般是由ETS来实现高、中压调节阀快速关闭,从跳闸信号发出到高、中压调节阀全关,总关闭时间包括了ETS功能控制处理周期及运算时间,其控制器处理周期及运算时间越长,高、中压调节阀总关闭时间越长;第二,跳闸回路跨控制器,若高、中压调节阀跳闸回路跨控制器,也会相应拉长高、中压调门总关闭时间;第三,控制回路延迟时间设置不合理。

4.2 抽汽逆止阀关闭超时分析

与调节阀关闭超时相同,抽汽逆止阀关闭超时也分为机械原因超时和热工原因超时。机械原因主要为阀门关闭时机械阻力大,如阀门间隙设置不合理、内壁周围有异物或拉毛等都会导致机械阻力大。另外,弹簧刚度太大或预紧力过大也会导致抽汽逆止阀关闭时间拉长。热工原因主要为抽汽逆止阀关闭逻辑组态设计不合理,此时可通过对不满足规程要求的抽汽逆止阀分别测量其迟延时间和纯关闭时间。若迟延时间远远大于纯关闭时间,可由此确定抽汽逆止阀组态逻辑设计存在问题。

5 阀门关闭超时问题的解决方案

5.1 调节阀超时解决方案

机械方面:第一,适当放大快关电磁阀下端转接板的节流孔径;第二,重视调节阀的检修工艺,尽可能适当减小机械方面的阻力。热工方面:第一,完善调节阀跳闸回路逻辑,一般情况下DEH控制器扫描周期比ETS控制器扫描周期短,可通过DEH模块实现调节阀跳闸功能;第二,通过升级或改造ETS控制器来降低模件扫描周期,或者通过简化、改变ETS控制器的逻辑结构,尽量避免阀门关闭控制逻辑跨控制器。

5.2 抽汽逆止阀关闭超时解决方案

机械方面:第一,根据规程《并网运行汽轮机调节系统技术监督导则》(DL/T 338—2010)要求,每个月开展“主汽阀、调节汽阀全行程活动试验”“抽汽逆止阀关闭/活动试验”;第二,重视抽汽逆止阀检修工艺,确保抽汽逆止阀能够正常工作。热工方面:第一,将电磁阀线圈的机械接点替换为接触器的常闭接点,同时加装延时控制回路;第二,优化抽汽逆止阀关闭组态逻辑,减少控制回路的延时时间和控制组态页面的执行周期,避免跳闸逻辑跨控制器,并根据需要适当修改组态逻辑的运算顺序。

6 结语

电厂汽轮机主汽阀、调节阀、抽汽逆止阀关闭时间测试是保障机组安全运行的重要测试项目,关闭时间超时可能导致汽轮机在甩负荷、紧急停机时超速,从而对机组安全造成重大隐患。本文针对抽汽逆止阀的关闭时间不满足规程要求这一问题,在机械和热工两方面开展了针对性分析,在机械方面的原因主要与电磁阀节流孔过小、阀门机械阻力大等因素有关,在热工方面的原因主要与控制器处理周期过长、阀门关闭跳闸回路逻辑设计不合理等因素有关。通过探讨对应的解决方案,为电厂解决因阀门关闭时间超时带来的隐患提供了参考和借鉴。