射流技术在油田放空天然气回收工程中的应用

2022-01-04张彦鑫

雷 锴,张彦鑫

(中海石油(中国)有限公司天津分公司 天津 300450)

0 引言

某油田开采原油通过两级分离器进行油气分离,实现原油稳定。其中一级分离器分离出的天然气进入天然气压缩机处理系统,经增压后一部分用于油田透平发电机及锅炉加热器燃料使用,大部分天然气经增压后通过海管输送到陆地,进入陆地城市燃气管网,实现天然气的回收利用。二级分离器分离出的天然气因压力低无法进入压缩机处理系统而直接通过火炬放空燃烧。

通过对放空气取样进行组分分析,确定放空气组成。根据组分分析结果,二级放空气中C1~C3组分体积占比达83.61%,具有很大的回收价值,且回收后可减少直接CO2排放及燃料造成的碳排放,具有可观的经济效益和环境效益。

目前各油田的天然气回收以增压压缩机回收为主,该技术应用成熟,可供选择的压缩机型号较多,但前期投资较大,油田改造工作量大,后期操作维护成本较高。射流装置应用于低压天然气增压项目,相比传统的压缩机回收系统具有较为明显的优势:一是投资小,回报周期短;二是占地面积小,流程改造工作量小,安装方便;三是无需专人操作和后期维护,喷嘴寿命长。

1 射流技术原理

天然气射流增压技术源于文丘里效应原理,高压流体通过喷嘴时,势能转换为动能,即压力降低,流速加快[1],在喷嘴出口形成低压区。高压天然气作为驱动动力,由射流器装置前端进入,流经喷嘴后进入混合腔,在喷嘴出口形成负压,将侧面进入的低压天然气吸入混合腔内,两者在混合室内进行速度均衡,混合后气流由混合室进入扩散室而获得增压[2],最 终混合后的天然气经过膨胀扩压达到设计的压力, 见图1。

图1 射流装置简图Fig. 1 Jet device diagram

2 流程设计改造

该油田有2套天然气处理系统。其中一套为燃料气处理系统,该系统由燃料气冷却器、气液分离罐、燃料气压缩机橇、燃料气储气罐、燃料过滤器和燃料气加热器组成。来自原油处理器一级分离器的伴生气,先经燃料气冷却器冷却至40℃,再由气液分离罐脱液后进入燃料气压缩机,经两级压缩后,燃料气的压力由 350kPa增压至2550kPa,高压燃料气通过压缩机后冷却器冷却至40℃后进储气罐,再经燃料气过滤器过滤,最后经燃料气加热器加热至60℃,供透平发电机及锅炉使用,剩余燃料气进入外输气储罐通过外输气海管进行外输。燃料气压缩机橇含2台压缩机,单台压缩机处理量为10×104Sm3/d。

另外一套天然气处理系统由天然气冷却器、气液分离罐、天然气压缩机橇、出口涤气罐组成,天然气压缩机橇含2台高压压缩机,单台处理量达15×104Sm3/d,压缩机额定排放压力为3900kPa,该系统天然气经增压后直接进入外输气海管。

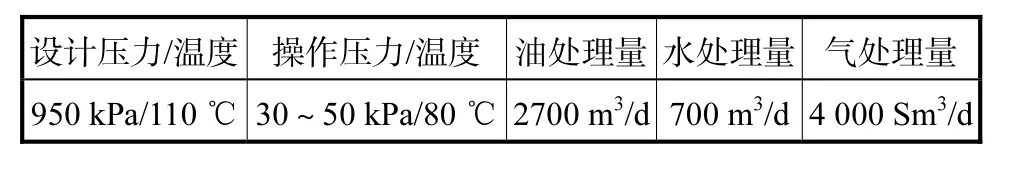

二级分离器接收一级分离器处理后的原油,二级分离器设定压力为50kPa,通过降压进行油气再次分离实现原油进一步稳定,二级分离器处理后原油进入电脱水器进行深度脱水处理,原油含水率降低至0.5%以下后进行外输,见表1。

表1 二级分离器参数Tab.1 Parameters of second-stage separator

由于新系统天然气处理量大,压缩机排放压力高,接入低压气回收系统不影响油田自身天然气用户,可用于支持射流器,提供高压气源。流程设计改造如图2所示,粗线条为新增管线及阀组。

图2 流程设计改造图Fig.2 Process design reformation diagram

根据供气系统处理能力,设计选用相应的射流器。射流器本体结构如图3所示。

图3 射流器结构图Fig.3 Jet device structure

将射流器接入油田 DCS 控制系统,利用现场控制箱的信号源,通过气动执行机构带动针型阀杆动作,实现调整喷嘴的有效流通面积,达到调整高压气体流量的目的。射流器运行参数如表2所示。

表2 射流器参数Tab.2 Parameters of jet device

3 回收过程记录

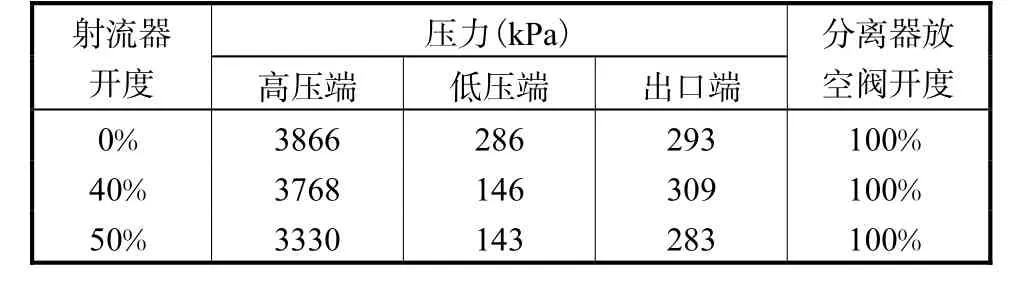

导通回收流程,启动1台压缩机供给高压气,记录不同射流器开度下射流器高压端、低压端、出口端压力及二级分离器放空阀开度,如表3所示。

表3 射流器回收数据记录1 Tab.3 Jet device data record one

调试过程中,发现不断增大射流器开度过程中,高压端压力逐渐下降,达不到射流器运行设计参数3850kPa,且低压端压力远大于二级分离器设定压力50kPa,无法实现二级分离器放空气回收。

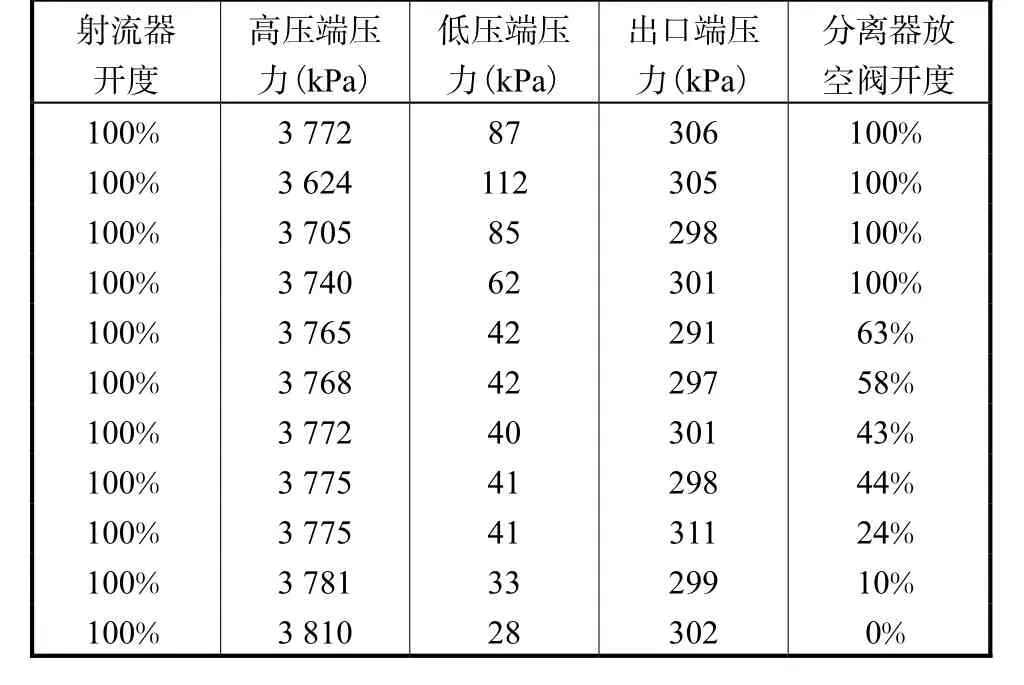

将射流器开度调整至100%,启动第2台压缩机并逐步加载,通过持续增大射流器高压端供气量,使射流器高压端压力接近设计所需压力,记录数据如表4所示。

表4 射流器回收数据记录2Tab.4 Jet device recycle data record two

从记录数据可以看出,逐步增大供气量的过程中,低压端压力呈现逐步下降的趋势,二级分离器放空阀的开度也逐渐变小,最低达到0开度,表明实现了二级分离器放空气的零排放。DCS系统电脑显示的二级分离器放空阀开度也记录了明显的下降过程,见图4。

图4 二级分离器放空阀开度曲线1Fig.4 Second-stage separator vent valve open curve one

逐步调小射流器开度,记录数据,如表5所示。逐步关小射流气开度,即降低射流器高压端供气量时,低压端压力呈现逐步上涨的趋势,二级分离器放空阀开度也逐渐增大,放空气量增加。DCS系统电脑显示的二级分离器放空阀开度也记录了该变化过程,如图5所示。

表5 射流器回收数据记录3Tab.5 Jet device data record three

图5 二级分离器放空阀开度曲线2Fig.5 Second-stage separator vent valve open curve two

由放空阀开度曲线可以看出,在射流器开度大于75%时,射流器开度大小对二级分离器放空阀开度影响较小;射流器开度减小到75%时,二级分离器放空阀开度明显增大,且波动频率和幅度也明显增大。

4 结论及建议

在射流器高压端供给压力接近设计运行参数且气量满足时,回收效果较好,能实现二级分离器放空气的全部回收。在保持高压端入口压力稳定的情况下调整射流器开度降低射流器高压供气量,射流器下降至一定程度时,回收效果出现显著下降。按过程数据来看,当射流器开度降至75%时,放空气回收效果明显下降。可见要实现好的回收效果,需同时满足供气量及高压端压力需求。

根据数据记录,达到最佳回收效果时,高压气供气量为23.5×104m3/d-1,实现二级分离器放空气全部回收为1.5×104m3/d-1。整个调试过程中高压供气量保持在19.5×104m3/d-1以上,才能保证低压气有回收效果,按设计参数,高压供气量满足最低5.89×104m3/d-1即可实现回收1.12×104m3/d-1,实际回收时高压气需求量已远高于设计值。

射流器的引射系数(驱动入口天然气流量与吸入口天然气流量的比例关系)与混合出口和吸入口天然气的压缩比、驱动入口和吸入口天然气的膨胀比有 关[3],在设计配气的过程中应尽量实现降低压缩比和提高膨胀比。结合数据分析,由于混合出口天然气压力和吸入口天然气压力均为流程压力,即压缩比一定,调试过程中出现的现象为供气量满足设计需求的情况下,逐渐增大射流器开度过程中,驱动入口天然气压力迅速下降,无法实现高膨胀比。经分析认为问题在于射流器喷嘴选型不当,需对喷嘴尺寸进行重新校核,以实现设计流量下的高膨胀比,提高天然气回收效果[4]。