石墨提纯工艺的研究进展

2021-12-31杨家智周扬刘光樊军花周国江

杨家智,周扬,刘光,樊军花,周国江*

(1. 黑龙江科技大学 环境与化工学院,哈尔滨 150022;2. 黑龙江省能源环境研究院, 哈尔滨 150090)

1 引言

石墨(graphite)是一种结晶形碳,属六方晶系,其密度为2.25 g/cm3,熔点为3652 ℃,沸点为4827 ℃。石墨的外观呈现铁墨色至深灰色,质地软,并有滑腻感,具有很好的导电性。石墨的化学性质不活泼,与酸、碱等不易反应,极其耐腐蚀。由于石墨这些本征的物理、化学性质常被应用于导电、密封、冶金、机械、电气、环境、化工、国防工业等诸多领域。石墨是当今世界高新技术发展不可或缺的非金属材料,具有不可复制性和不可替代性,因此许多发达国家将其列为本国的战略性矿产资源[1]。

随着能源技术不断的革新和快速发展,石墨已被应用于新能源汽车的锂离子电池负极材料[2]、核工业[3]、航空航天[4]等高、精、尖领域。这些领域对于石墨的固定碳含量要求至少要达到99 %以上,可见,石墨的纯度是石墨功能化材料的基础与挑战。因此,环境友好型、产能高的石墨提纯工艺是当今石墨材料研发重点。

石墨提纯的工艺主要可以分为物理法、化学法。物理法中的浮选法提纯后的石墨纯度不高,高温法经济效益也不大。化学法提纯后的石墨固定碳含量高,然而,带来的污染及其严重。因此,探讨质量高、环境友好、工艺流程简单的石墨提纯方法非常重要。

2 石墨原料的分析

2.1 石墨原料的粒度分析

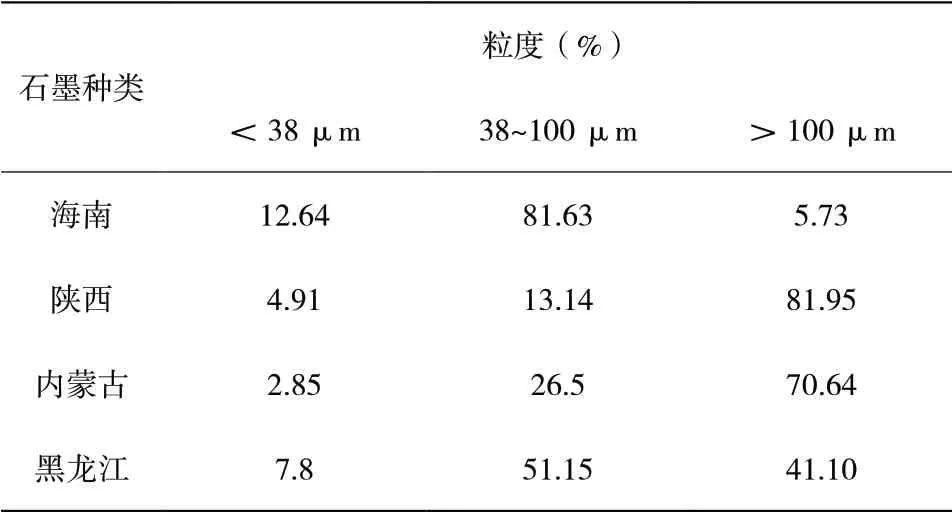

粒度对石墨提纯有着重要的影响,粒度的大小决定了石墨提纯的难易程度。不同地区出产的石墨矿物的粒度也各有不同。从表1中可以看出[5],陕西出产石墨大鳞片居多,粒度超过100 μm的鳞片占比81.95 %。海南出产的石墨粒度主要集中在100 μm以内,石墨鳞片的粒度较小较均匀,样品的粒径越小,越有利于杂质颗粒与溶剂接触,从而有利于除杂反应的快速进行。黑龙江和内蒙古的石墨粒度大部分都在38 μm以上,在样品提纯前最好做相应的预处理,更有利于提高提纯后石墨的纯度和石墨的均一性。

表1 石墨原料的粒度分析(%)Table 1 Particle size analysis of graphite raw materials(%)

2.2 石墨原料的化学组分分析

石墨中的杂质的种类决定了石墨提纯的方法,不同地区石墨的化学组分又不尽相同。从表2可以看出[5-6],黑龙江精矿的固定碳含量高达到了89.19 %,湖南石墨固定碳的含量最低80.28 %。各地的石墨原料中杂质主要有SiO2、Al2O3、Fe2O3、CaO、MgO和K2O。其中SiO2、Al2O3含量最多是石墨提纯工艺主要除杂的目标。

石墨原料的化学组分分析中灰分的测定是将石英舟放进115 ℃的烘箱中烘干水分,再将其放入950 ℃的箱式电炉煅烧2-3 min,取出冷却2-3 min后放入干燥器中,冷却至室温取出称其质量为m1g。将干燥的石墨取出倒入石英舟中称总质量为m2g。将装有石墨的石英舟放入950℃的箱式电炉中空气环境下煅烧至无黑色斑点。取出冷却2-3min后放入干燥器中,冷却至室温取出称其质量为m3g。灰分的计算公式如1-1所示:

其中: W1-灰分(%)

m1-石英舟(g)

m2-石墨与石英舟的质量和(g)

m3-煅烧后的总质量(g)

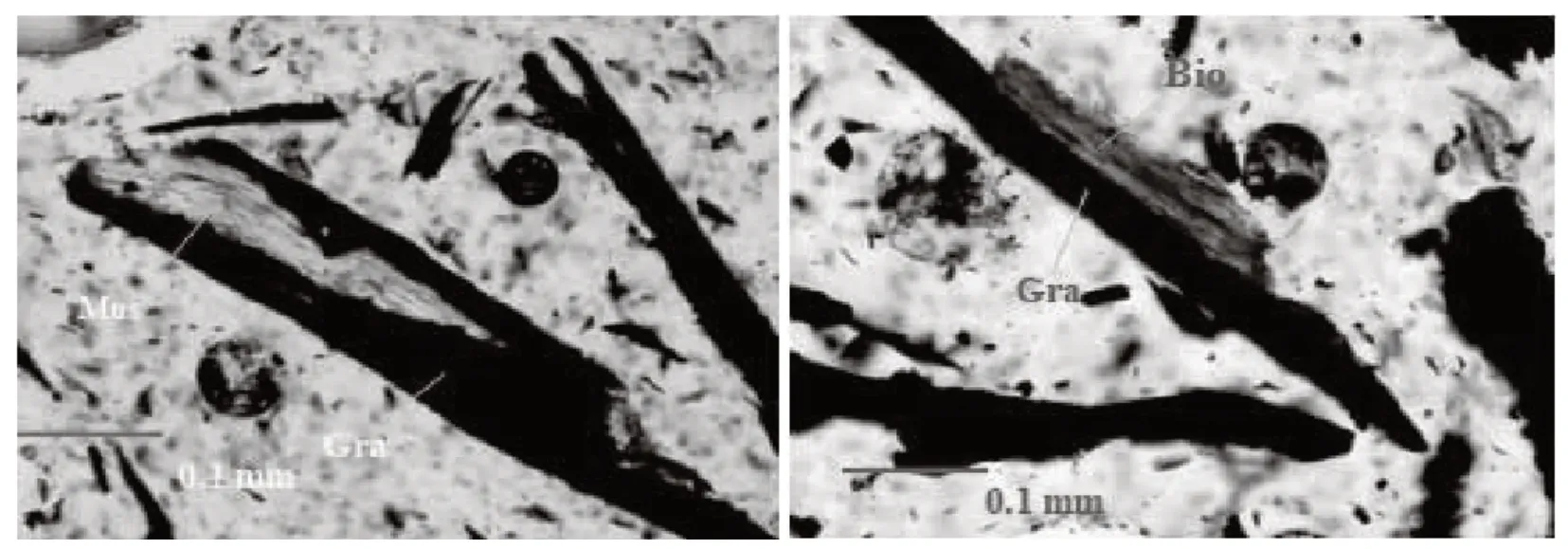

挥发分测定是将双盖坩埚放进115 ℃的烘箱中烘干水分,然后将其放入950 ℃的箱式电炉灼烧2-3min,取出冷却2-3min后将其放入干燥器中,冷却至室温取出称其质量为m1g,将干燥的石墨取出将其均匀地平铺在已恒重的双盖瓷坩埚底部称其总质量为m2g,将坩埚放在坩埚架上,盖上双盖,置于箱式电炉中煅烧烧7 min。取出冷却2-3 min后放入干燥器中,冷却至室温取出称其质量为m3g。挥发分的计算公式如1-2所示

其中: W2-挥发分(%)

m1-石英舟(g)

m2-石墨与石英舟的质量和(g)

m3-煅烧后的总质量(g)

石墨中固定碳即为除去灰分和挥发分后的部分。高、中、低碳石墨的固定碳含量计算公式如1-3所示

高纯石墨固定碳含量计算公式如1-4所示

其中: W3-固定碳(%)

W1-灰分(%)

W2-挥发分(%)

2.3 石墨的检测方法分析

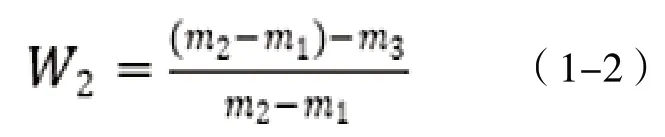

为了更好的探索出石墨提纯新工艺,需要借助先进的表征仪器了解石墨微观形貌和赋存状态。例如,用于观察石墨的微观形貌的扫描电镜(SEM),从图1可中以看出提纯前的黑龙江省鸡西某地的石墨呈大鳞片状,表面光滑,几乎无棱角,整体结构完整。提纯后的石墨结构被破坏,层间距增大[7],提纯后的石墨有利于化学法二次除杂,有利于提高化学试剂与杂质接触的面积。也可以对石墨原料的矿物组成进行偏反光显微镜分析,由图2可以看出[8],内蒙古某地的石墨表面大部分石墨呈片状结构。片状石墨与杂质云母片、高岭石连接在一起,也有单独晶体分布。此外,通过X射线衍射仪(XRD)的数据也可以对提纯后的石墨进行分析[9],如图3所示,提纯后的石墨(002)和(004)晶面峰强度大、峰值高,说明提纯后的石墨结晶度好。图中几乎无杂质衍射峰,石墨的特征峰也无偏移,说明提纯后的石墨固定碳含量高。

图1 石墨提纯前后的SEM图[7]Fig.1 Scanning electron micrographs before and after graphite purification[7]

图2 石墨透射单偏光显微照片[8]Fig.2 Graphite Transmission Polarized Micrograph[8]

图3 石墨纯化后的X射线衍射图[9]Fig.3 X-ray diffraction pattern of purified graphite[9]

3 石墨提纯的方法

石墨提纯的工艺多种多样,主要可以分为物理法和化学法。物理法主要有浮选法[10]和高温法[11]。化学法主要有氢氟酸法[12]、碱酸法[13]和氯化焙烧法[14]。

3.1 浮选法

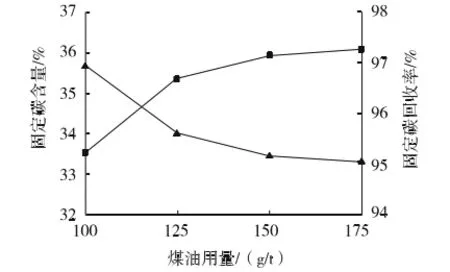

由于石墨表面的疏水性良好,可浮性好,导致使其与杂质矿物容易分离,从而达到提纯的效果。傅开彬等[15]采用阶段磨矿、阶段选别工艺提纯朝鲜某晶质石墨矿,以乳化煤油为捕获剂,甲基异丁基甲醇为起泡剂,调整剂为水玻璃,经过“2次粗选、7次精选、1次扫选”,最终获得固定碳含量为 87.40%、回收率 93.11% 的石墨精矿。岑对对等[16]采用阶段磨浮,大鳞片石墨及时提取的工艺流程提纯黑龙江某大鳞片石墨矿,以煤油为捕获剂,2#油为起泡剂,调整剂为水玻璃,经过“1次粗选、6次精选、1次扫选”,把固定碳含量为6.99%的粗矿提纯到固定碳含量为95.44%的精矿。

通常情况下,浮选法是将石墨粗矿提纯为精矿常用的物理方法,大多适用于低碳鳞片石墨。但是提纯后的石墨纯度达不到高碳指标,需要结合其它方法进行二次提纯。

图4 煤油用量对粗精矿指标的影响[16]Fig.4 The influence of kerosene consumption on the index of coarse concentrate[16]

3.2 高温焙烧法

高温焙烧法是利用石墨耐高温(熔点3652℃、沸点4827℃)的性质将其添加到特制石墨坩埚中,在惰性气体的保护下,利用高温提纯设备加热至3000 ℃,保持一段时间后,杂质(Al2O3、SiO2和Fe2O3等)将会气化从石墨中溢出,从而实现除杂的目的。高温法提纯石墨最高可达99.99%以上。但是高温对生产设备要求大,能耗大。此方法常应用于核工业[17]等高尖领域。张向军等[18]采用高温法提纯鳞片石墨,分析了石墨原料、坩埚纯度和石墨粒径等因素对石墨提纯的影响,结果证明通过高温法提纯固定碳含量最高可达99.99 %以上。凌振华等[19]采用高温法提纯吉林某地的精矿,通过加入氯盐助剂来降低温度,结果发现在盐矿比为1.5%,恒温2500 ℃ 4 h的条件下,石墨的固定碳含量可达99.9915 %。这不仅达到了提纯效果,也提高了设备的使用寿命。

高温法提纯石墨固定碳含量可达99.99 %。然而一般直接通过高温气化杂质提纯石墨经济效益不佳,通过一些辅助手段如加助剂降低高温提纯的活化能是以后高温法的主流手段。

图5 盐矿比对石墨纯度的影响[19]Fig.5 The effect of salt-ore ratio on graphite purity[19]

3.3 氢氟酸法

通常情况下,氢氟酸法提纯是利用石墨与适量的氢氟酸或者产生氢氟酸的体系(氟化物-质子酸)反应生成可溶性的和挥发性的杂质并去除。然而,单纯的氢氟酸法提纯石墨效果不佳且不利于保护环境,所以在HF中加入其他强酸如HCl、H2SO4、H2NO3等来增加脱除效果。因此现在氢氟酸法可分为混酸体系和氟化盐体系。混酸体系主要有HFHCl、HF-H2SO4和HF-HNO3以及混酸加超声等体系。姜芳等[20]采用HF-HCl体系提纯湖南郴州的微晶石墨,研究了不同工艺对石墨提纯的影响,结果发现石墨与HF和HCl的比例为3:1、HF和HCl的浓度分别为40 %和30 %、反应时间都为3h的工艺条件下石墨的固定碳含量为99.36 %。李家元等[21]采用分步法提纯湖南鲁塘石墨,先用H2SO4提纯石墨,水洗至中性后再加入HF二次提纯石墨。发现最佳工艺条件为石墨原料20 g,80 ml质量分数为40 %的稀H2SO4,水浴温度80 ℃、80 ml HF,水浴温度50 ℃,提纯后石墨的固定碳含量可达99.8%。段佳琪等[22]采用超声-混酸体系提纯石墨,通过加入超声工艺提高反应效率,结果发现在液固比为5:1、HF的浓度为40 %、酸浸时间为1h、常温超声10 min的工艺条件下石墨的固定碳含量可达99.97 %。

不同的混酸体系提纯效果不尽相同,从上面数据可以看出硫酸体系强于盐酸体系,加入超声工艺后石墨的固定碳含量更高,因为超声波可以改变液体,固体发生化学反应的途径,所产生的高温,高压可加速和控制化学反应、提高反应产率和改善反应条件以及引发新的化学反应等来促进声能量和物质的相互作用[23]。故石墨提纯中加入超声是利用超声中的机械粉碎作用和空化作用能够解离石墨颗粒,使得酸能够与被石墨包裹的杂质接触提高反应效率。

图6 超声时间对固定碳含量的影响[22]Fig.6 The effect of ultrasound time on fixed carbon content[22]

氟化盐体系主要是利用氟化物与酸反应生成HF与石墨中的杂质反应,主要的氟化盐有NaF、NH4F等。WeiXie等[24]利用NaF-HCl提纯湖南的微晶石墨。考察了NaF用量、液固比、反应温度和反应时间对反应的影响。结果表明,当NaF用量13.5 g,微晶石墨30 g,与120.5 ml HCl在70℃下反应2.5h,微晶石墨的固碳含量由83.08%提高到98.37%。黄丽莉等[25]采用NH4F-HCl体系对陕西省凤县岩湾矿区隐晶质石墨进行了提纯实验,结果发现隐晶质石墨的提纯工艺的最佳条件是反应时间3 h、NH4F浓度40%、液固比4:1、反应温度50 ℃,此时石墨固定碳含量达到了99.51 %。氢氟酸法提纯石墨的工艺简单,且所得到的石墨固定碳含量达到99.9%以上。然而由于氢氟酸有剧毒对环境污染严重[26]限制了其发展。

3.4 碱酸法

碱酸法是化学提纯方法中技术比较成熟的方法,固定碳含量达99%以上。通过不断的改进,可以提高碱酸法中的固定碳含量,故分为传统碱酸法和改进碱酸法。传统碱酸法包括碱熔和酸浸两个过程:(1)碱熔,将一定量石墨与氢氧化钠溶液搅拌均匀,通过煅烧、水洗即可除去可溶性盐。(2)酸浸,将碱熔后的石墨与一定量的盐酸[27]混合,将碱熔后剩余的不溶物和碱性氧化物酸浸后水洗去除。

碱熔的反应原理:

SiO2+2NaOH=Na2SiO3+H2O

Al2O3+2NaOH=NaAlO2+H2O

Mn++OH- =M(OH)n

酸浸的反应原理:

Na2SiO3+2HCl=H2SiO3+2NaCl

M(OH)n+nHCl=MCln+nH2O

其中M代表Ca2+、Fe3+等金属离子。

张著等[28]以通过普通碱酸法对某地鳞片石墨浮选精矿提纯,结果表明:碱与石墨的比为0.4、500 ℃煅烧1h、焙砂浸出温度为90 ℃,浸出液固比为5:1、浸出时间2h、HCl与石墨的比为0.4、酸浸温度为90 ℃,酸浸液固比为5:1、酸浸时间2h,此时固定碳含量为95.86 %。李顺利等[29]以90.02 %的浮选精矿为碱酸法提纯原料,得出最佳工艺为NaOH与石墨的比为0.7、400 ℃煅烧2h、HCl浓度为1mol/l、酸浸时间为2h,固定碳含量由90.02 %提高到99.21 %。改进碱酸法是根据传统碱酸法的不足,在传统碱酸法的基础上加压、添加助熔剂及微波等条件进行提纯的方法。蒋应平等[30]采用加压碱浸-常压酸浸工艺对某地的隐晶质石墨进行提纯,考查了碱浸温度、NaOH浓度、液固比、反应时间、酸浸温度和酸的浓度等因素,结果发现固定碳含量能达到96 %以上。周国江等[31]利用助熔剂辅助碱酸法提纯黑龙江鸡西鳞片石墨,发现以LiBO2作为碱熔焙烧助熔剂的纯化效果最佳,且在加入0.6g LiBO2,10 ml NaOH,500℃煅烧2h,加入20 %的HCl酸浸80 min的条件下石墨固定碳含量可达99.69 %。杨明[32]通过微波高压二次提纯工艺提纯石墨,发现在反应压强为 25MPa,微波反应时间为 40min,微波功率为 800W,反应温度200℃的条件下石墨的固定碳含量为99.962%,如图7所示。

图7 反应温度对固定碳含量的影响[32]Fig.7 Effect of reaction temperature on fixed carbon content[32]

改进碱酸法比普通碱酸法提纯效果更好,通过加压的方式可以降低碱浸温度,降低能耗。且采用微波二次酸浸能够使得石墨的固定碳含量达到99.9 %以上,这是普通碱酸法所做不到的。

3.5 氯化焙烧法

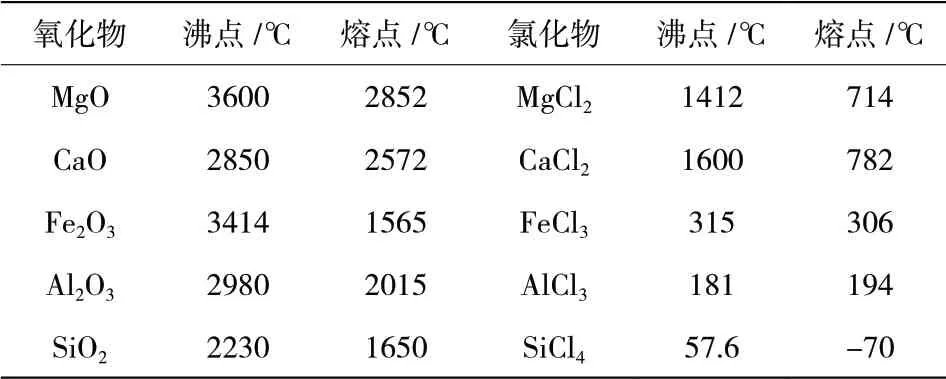

氯化焙烧[33]是在石墨中添加一定量的还原剂(氯气、四氯化碳),在高温和特定氛围下焙烧,氧化物杂质与氯气发生氯化反应,使氧化物转化成氯化物。利用石墨中的硅酸盐、硅铝酸盐、石英等杂质在高温加热条件下可分解成二氧化硅、氧化铝、氧化铁、氧化钙等氧化物。由于氯化物沸点相对较低,从而使这些氯化物受高温焙烧汽化逸出,从而达到除杂提纯目的。

表3 部分金属氧化物和氯化物的熔沸点Table 3 Melting and boiling points of some metal oxides and chlorides

孙晓明[34]将石墨原料在400~1200℃温度下,利用还原性气体(甲烷、乙烷)和氯化气体(四氯化碳等)氛围下反应2~16h,所述石墨中的杂质形成了气态的金属络合物;然后气固分离,得到纯度大于99.5%的提纯后的石墨。该方法主要的优势是用四氯化碳和甲烷代替了氯气和氢氟酸等有毒的气体。张劲斌等[35]采用碱酸-高温氯化联合法对河南某地的天然鳞片石墨进行提纯,实验结果表明在碱酸法提纯中加入高温氯化工艺后,在氯化铵与石墨加入比为0.8时,石墨的固定碳含量从90.43 %提高至99 %以上。

氯化焙烧法通过加入氯气等还原性气体将杂质转化为氯化物的形式从而除杂,该方法提纯效率高,回收率大。但氯气属于有害气体对环境不利,且工艺过程不稳定,从而限制了它的发展。

图8 NH4Cl与石墨配比对固定碳含量的影响[35]Fig.8 Effect of NH4Cl and graphite ratio on fixed carbon content[35]

4 结语与展望

综上所述,各种石墨提纯的方法各有优劣。浮选法方法易操作且提纯效率高,对环境污染小,但是所制备的石墨纯度差。高温焙烧法能够将石墨的固定碳含量提高到99.9%甚至99.99%,但是高温对于实验设备的要求很高且能耗较大,经济效益比较低下。氢氟酸法提纯石墨简单方便且能提纯固定碳含量高的石墨,但是氢氟酸本身有剧毒且腐蚀性比较大,故中国现在严令禁止采用氢氟酸工业提纯石墨。碱酸法是目前工艺比较成熟且应用比较广泛、提纯效果相对好的石墨的提纯方法,但该工艺能耗高、耗水量大且生产成本高、工艺流程复杂、回收率低以及废水污染严重等问题。氯化焙烧法提纯过程中尾气难处理、污染严重、对设备腐蚀严重、氯气成本较高等缺点。因此,研发高纯石墨的提纯方法并节能减排是未来的目标。