高模量树脂基碳纤维复合材料钻孔加工缺陷研究

2021-12-30王宏博唐珊珊

王宏博 唐珊珊

摘要:对于碳纤维材料来讲,通常具有高性能和高碳含量,而通过有机纤维的转化和热处理,进一步可获得无机纤维材料,该材料的质量非常好。这种材料在机械性能方面有许多优点。其可以与金属和树脂以及陶瓷等材料进行复合使用,并生产出新的结构材料。树脂纤维材料在工业中使用较为广泛,但是在加工过程中钻孔易出现缺陷,本文分析了钻孔引起的误差。

关键词:树脂基碳纤维;钻孔加工;复合材料;加工缺陷;优点

树脂碳纤维化合物由碳纤维和树脂所组成。该化合物具有非常高的强度,它的膨胀系数和同类化合物相比较低,实际比模量较高。因此,当该材料用于航空领域时,通常需要进行钻孔作业,由于材料本身的特性,材料在受到穿孔力冲击后会出现多个缺陷。本文讨论了钻孔对高模量碳纤维材料的影响。

1、树脂材料和加工误差分析

树脂碳化合物的优点是肯定的,但其缺陷也应引起加工人员的注意,以避免明显的缺陷。该材料是具有相对显著各向异性的非均质材料。尽管总体抵抗水平很高,但层间的强度较低。钻孔时,材料将产生异常分层、撕裂、毛刺和其他缺陷,这将降低工艺质量。当这种材料用于航空、切削和钻井领域时,是最常见的加工缺陷。如果对这种新型的复合材料加工使用较为普通的机床加工则对机械设备会严重磨损仪器和材料,缩短仪器的使用寿命。在切割和加工的情况下,设定的加工相关的参数对缺陷具有一定的影响,缺陷在没有得到合理解决时,不断提高材料的输送能力,铣削和撕裂缺陷将变得更加严重。当涉及到切割过程中的技术缺陷时,员工将缺陷区域化特征作为检查缺陷的主要起点,调查缺陷的原因,并调查材料分层与钻削力参数间的相关性。

2、基本测试参数

本次进行试验使用机床型号为kt1300vc,钻头F16 PCD扭矩钻头。试验中使用的测功机为Kistler 9257b动态测功机。试件材料为碳基板,增强纤维类型为M55,纤维体积分数为25%,厚度为2mm。钻孔参数主要包括切削速度和进给速度。设计试验应使用进给速度和速度作为完整系数试验的变化系数。

3、误差分析

3.1分层缺陷分析

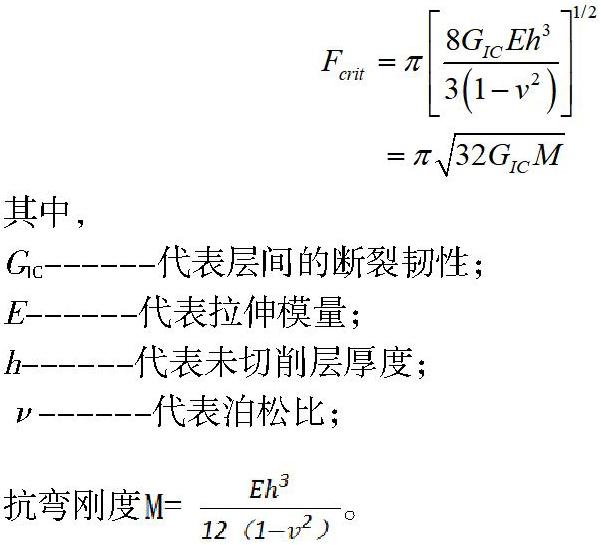

當钻取碳纤维化合物时,当内层载荷超过可互换连通性时会造成一定的分层现象,然依据弯曲理论及线弹性断裂机理来讲,Hocheng等分析了CFRP钻孔过程中的分层机理,并进一步推导出用计算临界轴向分层力的公式如下:

抗弯刚度。

在本文中,使用该公式分析了钻削力和分层力之间的关系。当临界轴向力和实际进行对比时可以预见分层情况的的存在,然后通过选择科学合理切削的相关参数,并对切削力进行详细的检查,以防止出现分割现象。

对于分层缺陷来讲,其主要在于材料临界轴向力低于中间层,一般情况下,在钻孔段的中部和入口的位置不易被发现缺陷的存在。然而,在检查不作为情况后,可以确定存在明显的损害。原始零件的厚度减小,且临界轴向力值过低,导致分层误差。很难纠正分层误差。可以通过控制材料供应来解决缺陷。如果进给量为0,05mm/r,则输出处临界轴向力的实际轴向力相似,因此分层较低;对于0,10mm/r,实际轴向力大于出口位置的临界轴向力,分层系数增加;如果进给量为0,20mm/r,则实际轴向力显著大于输出端的临界轴向力,且分层系数显著增加。

基于削钻试验得到的经验公式

令,VC影响则可以忽略,进而计算出分层不发生的最大进给量。因此,在钻削碳纤维复合材料时,应根据实际钻削轴线来选择原料,以减少降解缺陷。

3.2毛刺缺陷

毛刺缺陷经常在穿孔处出现,并且在特定的位置,在加工纤维符合材料时,切削速度和纤维的方向角度都会影响毛刺的出现。定义为F形切削角度。在钻孔过程中,切削角度随钻头旋转在0~180°范围内进行循环变化。如果f介于0~90°范围,钻头将在工作材料上产生法向剪切应力。如果f介于0~90°之间,钻头将在工作材料上产生负剪应力。因此,材料钻头加工过程可分为两种类型:一是切削角度为锐角时为正剪刀,二是切削角度为钝角时为负剪刀。另一方面,铣削缺陷只存在于切削角度大于0度且小于90度的区域。结果表明,在正常的切削过程中,工件的材料不易切削,轧机的缺陷容易形成。从复合材料的力学角度来说,由于碳纤维复合材料的牵引力和压缩力不一样,可以注意到,碳纤维复合材料在正剪切和负剪切下的剪切力是非常不同的。通过上述分析,当需要一点进行加工的材料处于负剪切的状态,那么其有效剪切的可能性进一步得到提高,另外需要注意确定该材在正剪切状态下的临界剪切应力必须大于实际值,因此实际剪切增加的可能性。当工作角度为45度时,正剪应力等于工作纤维材料的实际应力,这可能受到横向压应力的影响。如果是负剪切,则与正切结果相反。从横向膨胀分析中,发现牵引力小于压缩力。判断工件在负剪切状态下有可能被切割。负剪和正剪影响工件的强度。在正常剪切操作期间,如果施加的临界剪切力相对较大,则工件不容易切割,因为只容易出现毛刺缺陷。在负剪应力条件下,比临界剪应力相对较小。与其他情况相比,工件易于直接切割,毛刺缺陷也被去除。当钻削材料时,质量缺陷的分布在该区域具有特征性。

4、结论

在本文中,碳纤维复合材料钻孔被视为一个研究项目。根据钻孔活动,分析了可能存在的材料缺陷,重点分析了分层误差和钻孔误差。由于材料本身的性能特点,这两种缺陷很容易被发现。在处理这两个缺陷之前,我们首先需要了解故障分布的原因和主要区域。一旦发现材料中的缺陷,我们必须立即处理复合材料,以保持材料的质量,提高树脂基碳纤维材料制成的工件的质量。

参考文献:

[1]王洋,刘洪新,陈维强,黎昱.高模量碳纤维复合材料薄壁管件成型工艺优化研究[J].宇航材料工艺,2017,47(2),56-59.

[2]孙剑飞,刘峰,陈五一.高模量树脂基碳纤维复合材料钻孔加工缺陷分析[J].金属加工(冷加工),2016(9),21-24.