动车组关键板卡失效分析与预防措施

2021-12-30梁爽杨盼奎武继将江斌李慧

梁爽,杨盼奎,武继将,江斌,李慧

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266111; 2.广电计量检测(青岛)有限公司,山东 青岛 266111)

板卡是动车组的关键部分,在动车组平稳、安全、高速运行性能上,起到了不可替代的作用,涵盖了系统控制、状态监控、操作运行、信号传递等功能。相应地,板卡的可靠性也成为了动车组的重要关注问题。文中基于板卡线路运行特征与常见失效机理,设计了加速试验,旨在暴露板卡应用薄弱点,并进行失效分析。根据失效分析得到的结果,给出整改意见,以确保后续的高效运用。

失效分析的目的是通过对失效机理、原因的分析,获得产品改进的建议,避免相似失效与故障的发生,提高此类产品的可靠性。失效分析是各行各业尤其是电路板设计制造过程中的一个重要组成部分。失效是指电路板由于使用或偶发故障,丧失或部分丧失了指定功能性能。失效模式是产品失效的宏观表现[1]。对于电路板,失效模式有很多,如绝缘破坏、PCB板老化、短路、断路等[2]。由于不同电路板逻辑功能、设计原理和电气性能的差异,失效模式也有较大区别,需逐类分析[3]。失效模式的确认或是失效判定的过程是失效分析的重点与难点。

1 失效模式分析

板卡的主要失效模式主要有以下3种:润湿不良、爆板分层、CAF失效[4]。板卡上的元器件的主要失效模式有:绝缘破坏、电极箔击穿或电解液枯干导致的电容下降、电感线圈过热引起的漆包膜脱离、三防漆脱落、涂层开裂等[5]。

由于这些失效均与温度、湿度应力相关,因此在一定条件内对板卡施加综合应力,可以快速暴露板卡的薄弱环节。参考列车实际运行环境与板卡耐受能力上限,对板卡进行加速试验,根据GB/T 2423.2—2008的6.5.2,将试验温度的高温设置为70 ℃,根据GB/T 2423.3—2006第5章表1和GB/T 2423.50—1999第4章的表1,将试验湿度设置为85%。试验条件:高温(70±2) ℃、高湿85%±3%环境下保持2000 h,每隔24 h取出检查板卡的形貌与电性能等。

2 无损检测分析与失效复现

2.1 外观检测

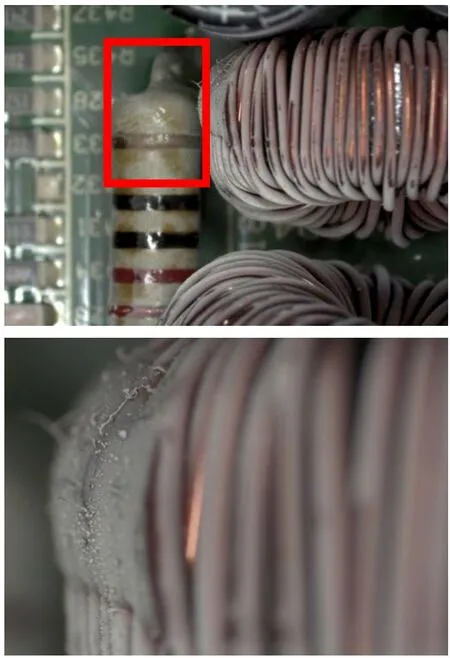

试验中,对样品表面清灰后,在标准光源下目视检查,关注产品外观破坏、变色,三防漆变色等异常。通电进行电性能测试,发现试验192 h时,有板卡出现电性能故障,具体表现为指示灯不亮,通道无电压。经观察,板卡外观无异常,打开盖板后,发现在靠近板卡输出端处,有白色物质覆盖在各类元器件表面上,白色物质的分布以某电感为中心向外扩展,覆盖范围大概占板卡的1/4面积,部分器件上的白色物质还形成纤毛,附着在器件上。纤毛与白色物质外观形貌如图1和图2所示。

图1 纤毛外观形貌 Fig.1 Appearance morphology of cilia

图2 白色物质外观形貌 Fig.2 Appearance morphology of white substance

2.2 元器件级别分析

上述白色物质集中于电感附近,对该电感进行故障分析发现,电感明显变黑,表面有明显熔融的痕迹。使用万用表对电感表面进行电阻值测试,可测得兆欧至几十兆欧级的电阻值,但是在未失效板卡上的同位置电感无法测得电阻值。对板卡上的失效电感进行开封,将其漆包线取下后,发现线圈的漆包线基本已烧黑,部分漆包膜已变形脱离掉落,磁芯表面涂层形成了漆包线的压痕,其中部分涂层已开裂并脱落,磁芯内部的金属已裸露在表面。失效电感开封的典型形貌如图3和图4所示。

图3 电感磁芯区域 Fig.3 Amplification morphology of inductance core area

图4 电感漆包线区域 Fig.4 Amplification morphology of enameled wire area of inductance

开封检查发现,线圈的漆包线已发黑,部分漆包膜已变形脱离掉落。显然,线圈漆包线的漆包膜变形、脱离是电感线圈过热所导致的。开封检查未发现漆包线有明显的熔融形貌,亦未发现漆包线之间有明显的粘连,可基本排除电感线圈漆包线本身存在缺陷或存在损伤引起电感线圈过热的可能。开封检查还发现磁芯表面涂层有开裂,且部分涂层已掉落,磁芯内部的金属已裸露在表面,推断失效时电感的温度极高,过高的温度使其磁芯表面涂层开裂。在过热的情况下,漆包膜快速退化或变性,绝缘性能、隔离能力严重降低,最终使漆包线之间发生短路,导致其电感值下降,发生烧毁而失效。

2.3 SEM&EDS分析

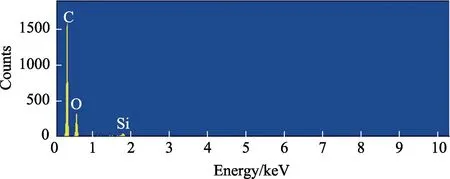

SEM和EDS联用可分析电路板生产及使用过程中产生的失效问题,并找出失效原因[6]。其中SEM主要观察各种镀层中的微小品质缺陷,而EDS则是分析镀层的元素比例及判定异物的来源,找出失效的根源,避免问题的再次发生[7~10]。针对电感部分未知白色纤毛进行SEM&EDS分析,试验结果如图5—8所示。

图5 纤毛局部区域的SEM形貌 Fig.5 Morphology of local cilia under SEM

图6 纤毛方框区域EDS谱图 Fig.6 EDS spectrum of ciliated frame region

图7 白色物质局部区域的SEM形貌 Fig.7 Morphology of local area of white substance under SEM

图8 白色物质方框区域EDS谱图 Fig.8 EDS spectrum of white substance box region

由SEM形貌可以看出,纤毛的形貌与典型的电迁移形貌不接近。EDS分析结果显示,纤毛主要含C、O、Si,不含金属成分,为非金属不导电物质。在SEM下使用二次电子项观察纤毛,纤毛会荷电。白色物质主要含C、O、Si、N,不含金属成分,其中EDS显示的Fe峰应为刀片的残留物,应为非金属不导电物 质。在SEM下使用二次电子项观察,该物质会荷电。综上所述,纤毛与白色物质与电迁移无关,纤毛与白色物质应是异物掉落,而不是在器件表面所生长出来的。

2.4 电性能分析与失效复现

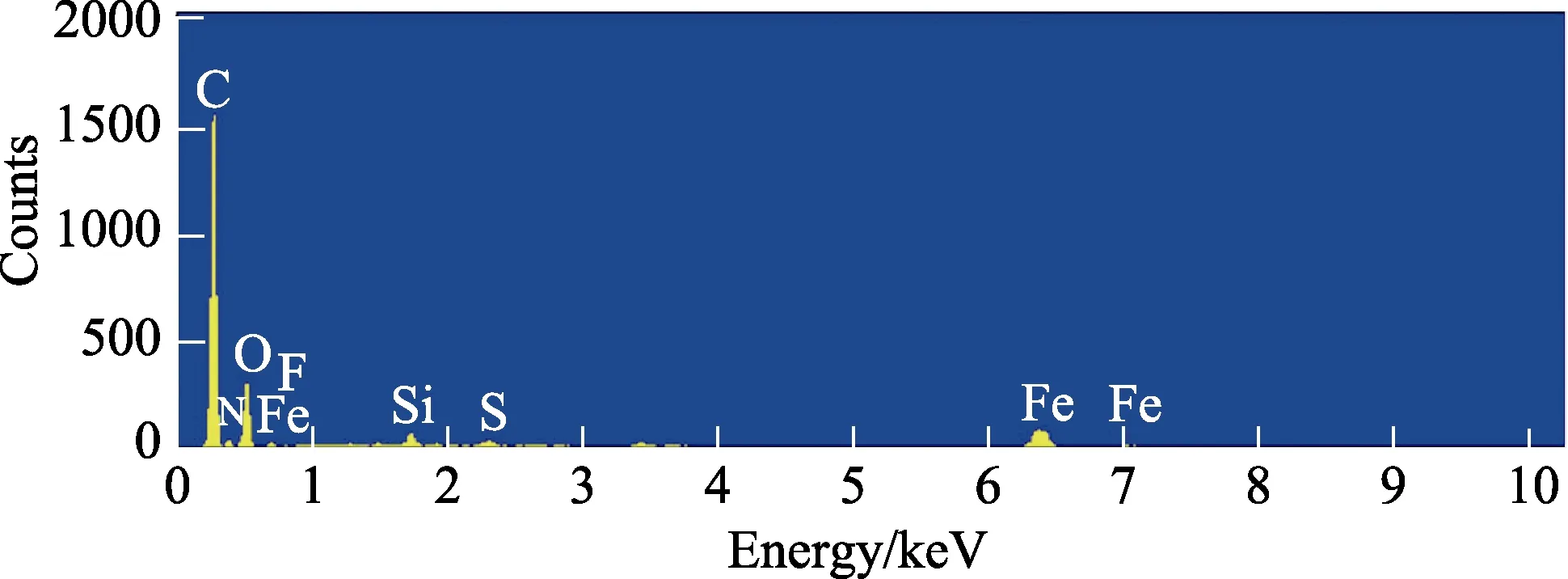

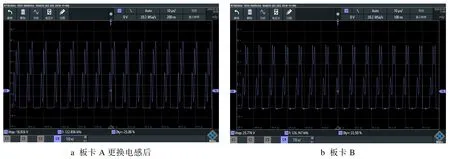

综合外观检查以及空载、10%负载情况下失效件A与未失效件B的关键器件波形检查结果,空载情况下两者波形一致,而10%负载情况下波形存在差异,可能是由于板卡A在10%负载的条件下运行一段时间后触发了保护电路。针对外观检查发现的变黑电感进行分析。对板卡A、B的电感空载下的对地波形进行对比,如图9所示。发现板卡的波形存在较大异常,再对电感所在电路的前级输出(即对应变压器的波形)进行比较,无明显异常,推测较大可能是由于电感失效导致板卡A出现的失效。

图9 电感空载下的对地波形 Fig.9 Waveform of inductor against ground under no load: a) board A; b) board B

将板卡A的电感用未失效的电感替换,对A的电感进行电参数测试。测试结果表明,板卡A的电感值明显降低,电感已失效。对更换未失效电感后的板卡A与板卡B进行波形对比(10%负载下电感对地波形),如图10所示。更换电感后,板卡A电感对地波形与板卡B的波形类似。可认为板卡A在更换电感后,功能已恢复正常,板卡A的失效是电感失效导致的。

图10 电感负载10%时对地波形 Fig.10 Waveforms to the ground when the inductance is loaded with 10%: a) board A after replacing the inductance; b) board B

以某电感为中心并向外扩展的纤毛与白色物质,由于其SEM和EDS分析结果显示,纤毛主要含C、O、Si,白色物质主要含C、O、Si、N,不含金属成分,与电迁移无关,排除CAF失效,应是由于密封不良导致异物掉落且与空气中杂质结合产生,不是在器件表面所生长出来的。电性能分析中,电感前级电 路中其波形无异常,且更换失效板卡电感后,板卡电性能恢复正常,可以推断电感失效导致此板卡失效。

3 微观检测与失效分析

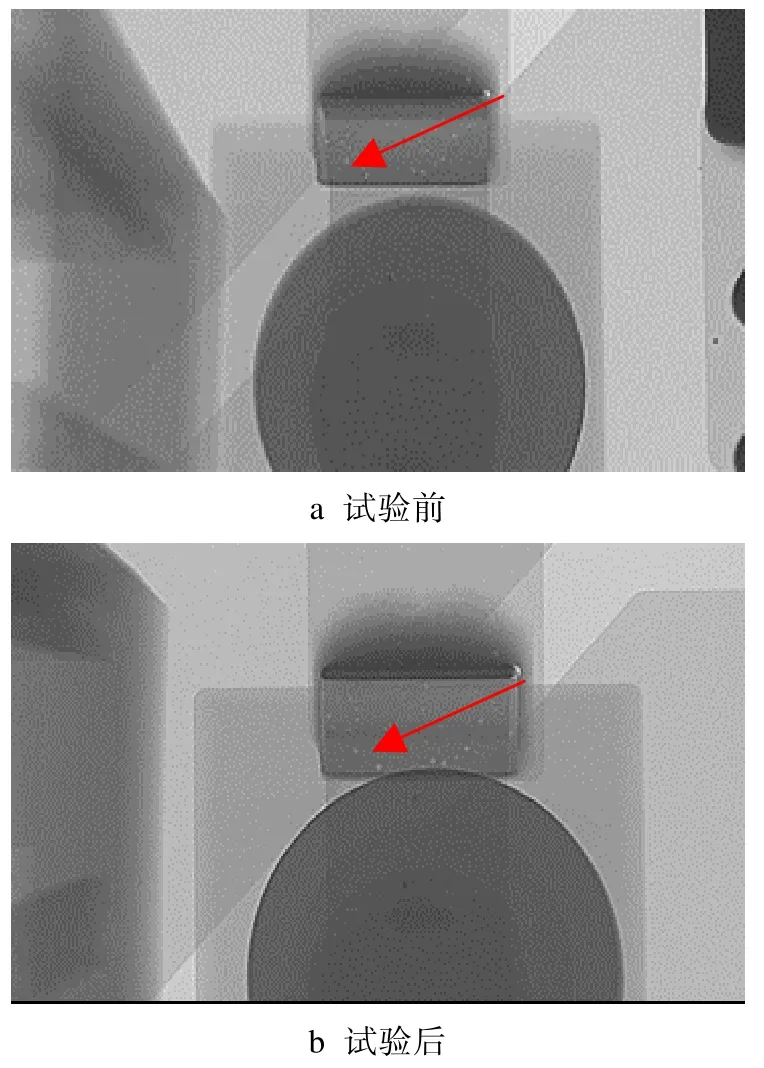

3.1 X射线检查

对板卡关键元器件连接处、焊点等进行X射线检查,关注内部裂纹、熔融等异常。焊点X射线检查如图11所示,扫描结果显示有空洞,如箭头指向的亮点。焊点的空洞是正常现象,对比试验前后焊点X射线图片,如发生空洞变大或空洞连线,产生裂纹,则需重点关注[11~12]。

图11 焊点X射线扫描照片 Fig.11 X-ray scanning images of solder joints before a) and after b) the test

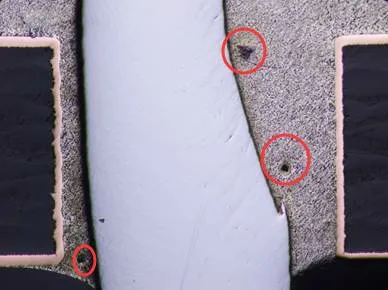

3.2 焊点金相切片

样品大电流区域的焊点和质量较重元器件焊点X射线扫描结果中的空洞位置均是金相检查需要重点关注的区域。将X射线检查的空洞区域制作焊点切片,在金相显微镜50×视野下进行观察,典型形貌如图12所示。其空洞较小,没有明显延伸裂纹,因此不会对器件工作产生影响。

图12 焊点空洞位置形貌 Fig.12 Hole position morphology of solder joint

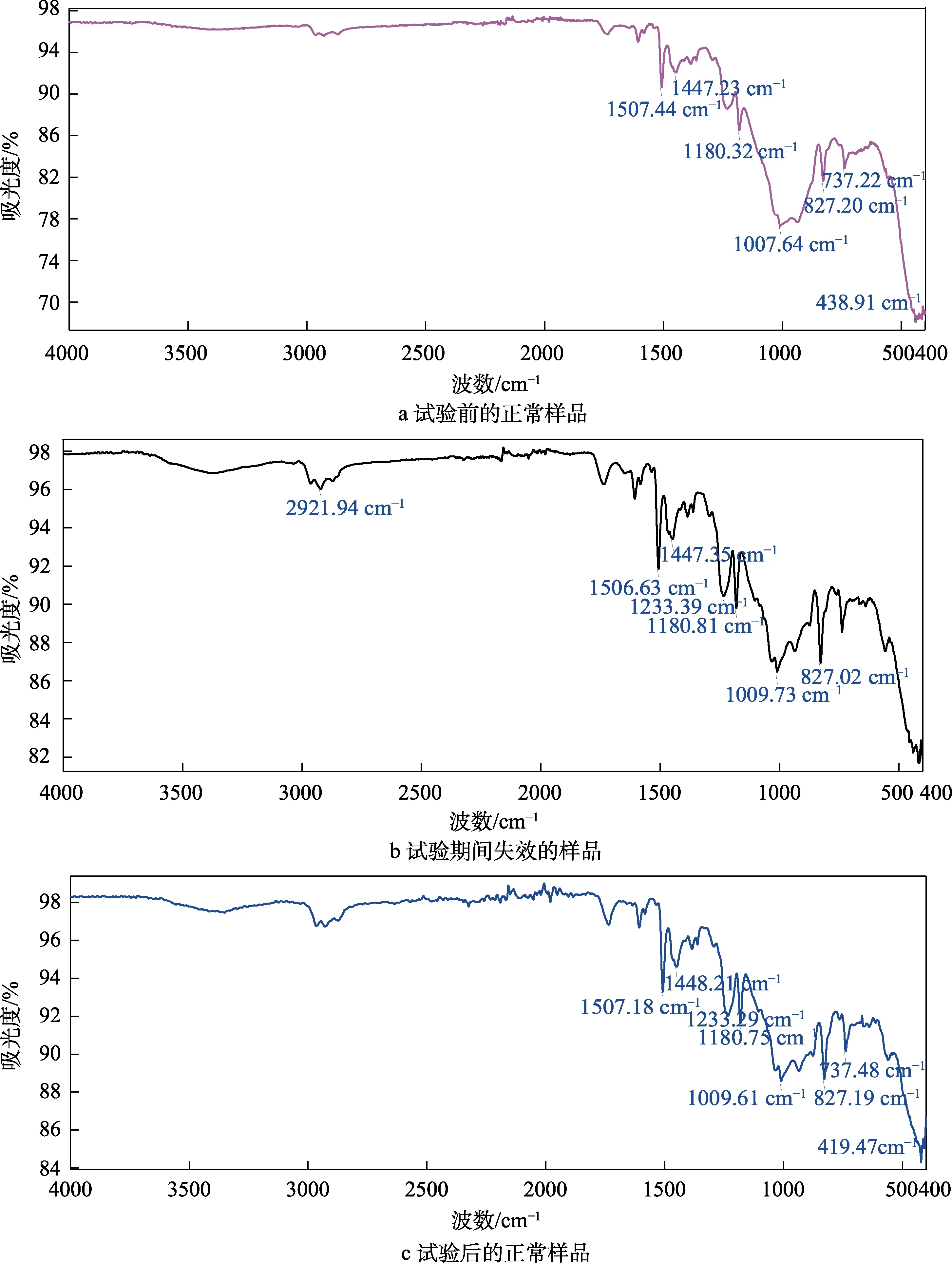

3.3 傅里叶红外光谱分析

选取样品PCB板基材与三防漆进行傅里叶光谱检测。PCB板主要是由环氧类树脂、玻纤及覆铜板粘结压制而成,属于混合物质。三防漆是一种特殊的配方涂料,通常是由聚氨酯、聚合类树脂、有机硅等混合组成的结构胶。傅里叶红外光谱分析能直接反应基 材组成性质的改变[13~20]。

试验前的正常样品、恒温恒湿试验中失效的样品、恒温恒湿试验后的正常样品的红外谱图见图13。可见恒温恒湿试验后样品的谱图相比试验前的样品无明显差异,各处吸收峰的位置无明显变化,这说明PCB板基材在恒温恒湿试验中无明显老化。

图13 红外谱图 Fig.13 Infrared spectrum: a) normal sample not tested; b) samples that failed during the test; c) normal sample after test

关键元器件与较重元器件焊接部位的焊点在X射线检查中有空洞,有空洞部分进行切片放大观察,发现连续的延伸裂纹,未见裂纹形成趋势,因此恒温恒湿试验未对板卡焊点造成老化失效。对PCB板基材与三防漆进行傅里叶光谱检测,试验前后对比,未见元素变化差异,因此在恒温恒湿试验未对PCB板基材与三防漆造成老化失效等异常。

4 预防措施

由测试结果可知,板卡的主要失效原因是外界高温高湿的工作环境,而其失效特征是电信号故障。这类板卡具有以下特征:车外布置,实际运行中受环境影响较大;所属车辆长期在南方潮湿城市运行;板卡外部机箱无特殊密封,间接与环境接触;电感、MOS管、电解电容的板卡较多。因此在日常的使用过程中,做好散热与密封工作,可以延长板卡的使用时间。定期对板卡进行拆件目检,可以有效筛查出失效初期的板卡,及时更换可以有效降低其失效概率。

根据试验中规律总结,其他板卡可参考进行以下加速应力试验。

1)温度应力适用于以下板卡:车内布置,驻车承受高温环境;所属车辆长期在南方城市运行;板卡安装在散热部件产品旁,或板卡空间有集中热场;自身发热板卡或密封模块较多板卡。

2)高低温应力适用于以下板卡:高寒车型安装,或北方城市运行;所属车辆运营线路跨度较大;含较大体积芯片,或芯片焊点较多。

3)振动等机械应力适用于以下板卡:贴片元器件、焊点连接较多板卡;安装部位机械工况较恶劣;安装有质量较重器件的板卡。

5 结论

文中基于板卡线路运行特征与常见失效机理,设计了加速试验,并进行了失效分析,得出了以下结论:

高温高湿环境是造成电路板性能退化的主要原因;表面纤毛和白色物质失效,是外界高温高湿环境下,空气中的游离态杂质吸附产生的;电感失效,是在过热的情况下,漆包膜快速退化或变性,绝缘性能、隔离能力严重降低,最终使漆包线之间发生短路,导致其电感值下降,发生烧毁而失效;焊点空洞金相分析未发现裂纹,此项不影响产品使用。最后总结出了易受高温高湿环境影响板卡的特征。

本文验证了板卡失效分析方法的可行性,也揭示了高温高湿条件下样品的性能退化特征,为研究动车组板卡失效分析提供了可行的方法。