RPE/RPP/SP复合改性剂(PGSM-01)对AC-13沥青混合料性能影响

2021-12-28张文才

张文才

(山西省交通科技研发有限公司,山西 太原 030032)

0 引言

目前国内外对废旧聚合物(主要指废旧塑料)改性沥青及沥青混合料方面的研究较多,大都集中在对其改性机理、性能、储存稳定性方面。成垦[1]应用不同标号沥青作为基质沥青,用废旧RPE、废旧RPP、裂化废旧塑料及废旧RPE、RPP混杂料4种改性剂对沥青进行改性研究,得出:相比较而言,裂化废旧塑料改性剂的综合性能较高。白玉凤等人[2]通过对不同含量废旧塑料改性沥青及改性沥青混合料的三大指标及高温车辙试验、冻融劈裂试验、低温弯曲试验研究发现:废旧塑料改性剂可以提高改性沥青混合料的各项路用性能,但随着改性剂含量的增加,改性效果逐渐降低,得出改性沥青中废旧塑料改性剂最佳含量为5.5%左右(以沥青质量计)。对废旧塑料改性沥青混合料高温性能国内外研究人员均认为具有积极作用,对于低温性能方面的改善存在不同的观点,大部分研究认为废旧塑料对改性沥青混合料的低温性能存在负面影响[3]。

刘宇杰[4]对于硫磺改性沥青进行了工程应用方面的研究,主要对硫磺材料选择、添加工艺方案、温控技术指标、运输及摊铺碾压等沥青混合料的路用性能进行了系统研究,得出硫磺改性沥青技术具有绿色、环保、节能等优点,具有很好的市场发展前景。吴静秋[5]应用99.7%纯度的硫磺改性剂对70号A级道路石油沥青混合料进行改性研究,通过马歇尔试验方法,研究了不同含量的硫磺改性剂对改性沥青混合料的高温性能、低温性能、抗水损性能、疲劳性能影响研究,分析测试表明:硫磺改性剂对沥青混合料的高温性能和疲劳性能有明显效果,但对于低温性能、抗水损性能有负面影响,综合对比考虑,建议最佳硫磺改性剂添加量为20%~30%。赵永乐等人[6]认为焦化硫膏是一种较难处置和利用的材料,但硫含量越高的硫膏在改性沥青及改性沥青混合料中可作为重要的改性剂使用。同时,因焦化硫膏中一般都含有苯、多环芳烃、萘、茚、芴、菲等有害物质,因此如果作为沥青改性剂应用,就要降低其含量。

虽然废旧塑料及焦化硫膏各自均对沥青及沥青混合料的性能有积极的改性效果,但是文献未见废旧塑料与焦化硫膏共混改性后制备一种新型沥青改性剂,本论文的目的就是利用现有挤出造粒技术,由二者作为主体原材料制得改性剂并研究其改性沥青机理,为了便于与现有改性剂有所区别,本文所制改性剂命名为PGSM-01。

1 原材料

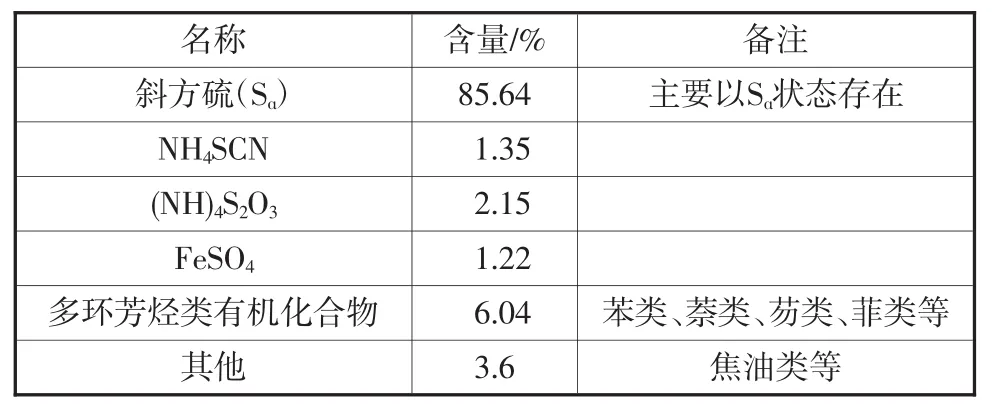

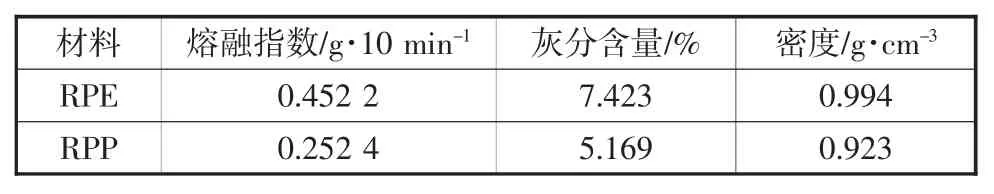

壳牌AH-90沥青主要技术指标:针入度(25℃,5 s,0.1 mm)89、软化点46 ℃、15 ℃延度120 cm:壳牌新粤(佛山)沥青有限公司;集料(石灰岩、矿粉):山西喜跃发道路建设养护有限公司;硫膏(SP):太原第二热电厂脱硫工段,主要成分及其含量见表1;IN(H2S抑制剂)、DOP:济南欣昊昌化工有限公司;MAPE(PE接枝马来酸酐):尚溪(上海)化工助剂有限公司;RPE(再生聚乙烯):东莞市中闽新材料科技有限公司;RPP(再生聚丙烯):莱州梓羽进出口有限公司。RPE、RPP主要性能见表2。

表1 SP主要成分及其含量

表2 RPE、RPP主要性能

2 PGSM-01制备

PGSM-01配方为RPE(70份)、RPP(30份)、S(30份)、IN(2份)、MAPE(1份)。制备工艺为:a)常温下按配方将原料加入高混机中;b)混合均匀后原料进入上料机;c)从上料机进入主机料仓;d)通过喂料系统进入主机;e)通过双螺杆机挤出造粒;f)在一定温度及压强下,挤出条状产品,然后进入水槽进行水浴冷切;g)冷却固化后进入吹干机吹干;h)进入切粒机造粒。

3 试验方法

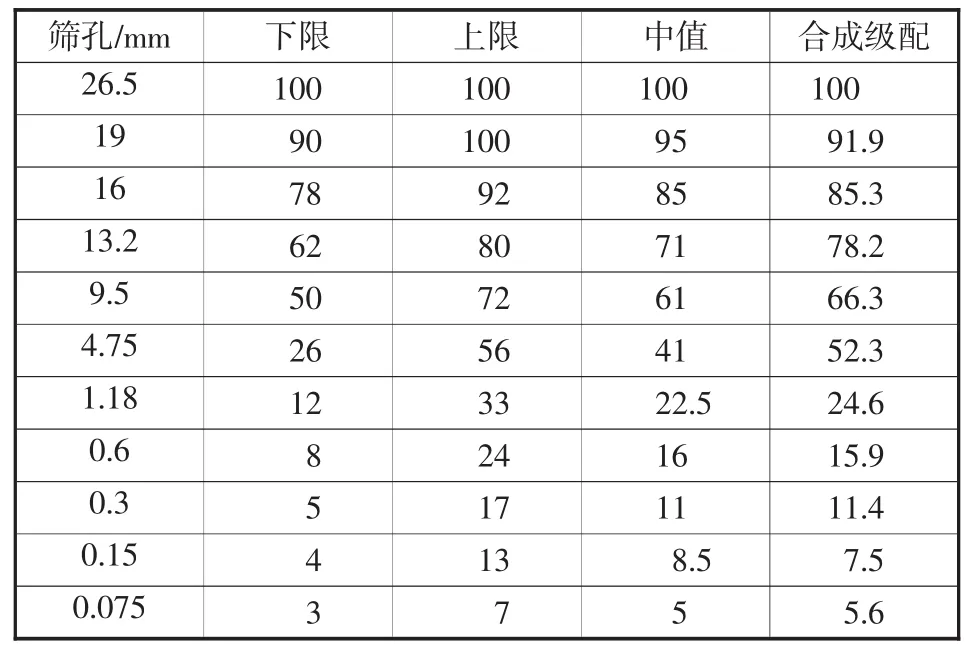

选用AC-13级配(未去粉、矿料级配见表3),油石比按4.4%,并按照《公路工程沥青及沥青混合料试验规程》制得试件并进行相关测试。

表3 矿料级配表

4 结果与讨论

4.1 湿拌合时间对动稳定度影响

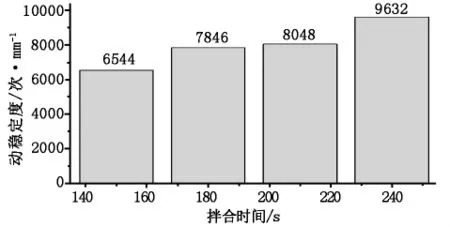

考虑到PGSM-01中部分硫含量对黏度的影响,PGSM-01添加量按沥青混合料质量的9%计,比较不同湿拌合时间对PGSM-01改性沥青混合料高温性能的影响。

湿拌合时间不仅影响拌合楼生产效率、工期进度,同时对沥青混料的性能也产生一定的影响,尤其较长的湿拌合时间对沥青混合料产生老化作用,进而影响到路面使用寿命、维修成本等。如果拌合时间较短,不利于PGSM-01改性剂充分、均匀地分散在沥青混合料中。该试验中干拌合时间30 s是由试验室具体确定的,湿拌合时间分别取150 s、180 s、210 s、240 s讨论对车辙性能的影响,其他试验条件采取:拌和温度(170℃)、成型温度(160℃~165℃)、车辙试验温度(60℃)。

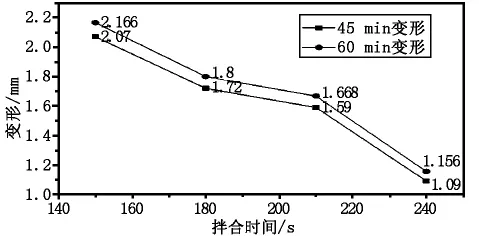

不同拌合时间对PGSM-01改性沥青混合料的车辙影响见图1、图2,结果表明:湿拌合时间增加,改性沥青混合料车辙变形量逐渐减小,其动稳定度逐渐增加,其原因在于随着湿拌合时间延长,PGSM-01改性剂更利于与石料起到拉丝、加筋、裹附作用,同时对沥青的作用更加明显,从微观结构猜测与沥青之间所形成的氢键等作用力进一步增强有关。但从图1、图2看到在180~210 s之间45 min、60 min改性沥青混合料变形量差距不大,同时在该拌合时间条件下动稳定度已满足施工要求,考虑到较长时间加热对沥青混合料老化及能源消耗等因素,PGSM-01改性沥青混合料的拌合时间确定为180 s。

图1 不同拌合时间车辙试验变形量

图2 不同拌合时间车辙试验结果

4.2 拌合温度对动稳定度影响

讨论不同拌合温度对PGSM-01改性沥青混合料的高温性能影响,试验采用条件如下:

a)拌和时间 干拌90 s,湿拌180 s;

b)成型温度 160℃~165℃;

c)车辙试验温度 60℃。

拌合温度对PGSM-01改性沥青混合料影响较大,温度太低不利于改性剂充分与石料、沥青之间相互作用,起不到应有的作用;温度太高,最明显的影响有老化、产量降低、成本增加等负面影响。为了分析温度对PGSM-01改性沥青混合料性能影响,该次试验所采取温度为:160℃、170℃、180℃、190℃。

试验结果如表4,数据表明:拌合温度为170℃时PGSM-01改性沥青混合料动稳定度达最大值9 000次/mm,整体趋势随着拌合温度增加,动稳定度存在最大值,即先增加后减小,其原因在于拌合温度较低时PGSM-01改性剂不能充分熔融、拉丝对石料起到较好加筋作用;温度过高时,沥青老化性能降低,PGSM-01改性剂分子链断裂以及与沥青之间作用力降低等因素对动稳定度产生负面影响。

表4 不同拌和温度下混合料的车辙试验结果

4.3 低温抗裂性能试验研究

从表5试验结果可以得到以下结论:AC-13沥青混合料在添加PGSM-01改性剂后其弯拉破坏强度提高,而且添加比例在1%~5%之间弯拉破坏强度逐渐增大,随后开始减小,在5%时达到最大值8.3 MPa。对于弯曲劲度模量随着PGSM-01改性剂含量的增加而增加,13%PGSM-01含量时是普通沥青混合料弯曲劲度模量的1.14倍。对于破坏应变变化趋势与弯拉破坏强度一致,在1%~9%随着PGSM-01改性剂含量增加而增加,在9%处达到最大值,随后开始降低,但均大于普通沥青混合料破坏应变值,说明PGSM-01改性剂添加后破坏应变值提高。

表5 不同掺量PGSM-01低温小梁弯曲试验结果

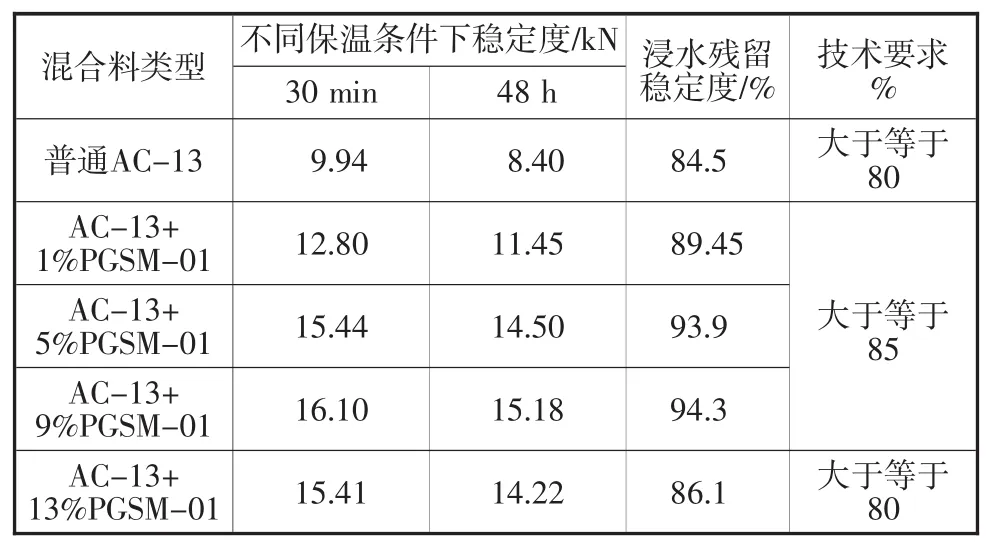

4.4 浸水马歇尔试验

从表6可以看出PGSM-01的加入能够改善沥青混合料的稳定度,与普通AC-13相比,30 min、48 h浸水马歇尔试件的稳定度均提高,浸水残留稳定度随PGSM-01改性剂添加量的增加而提高。但两种参数均在9%PGSM-01添加量时存在最大值,这说明PGSM-01改性剂对沥青混合料的水稳定性性能有改善和提高,且添加量9%为最佳值。如果仅从浸水马歇尔试验结果来看,PGSM-01改性剂的加入至少不会影响沥青混合料的水稳定性。

表6 不同掺量PGSM-01浸水马歇尔试验结果

5 结论

利用废旧RPE、RPP、SP原材料,并添加一定量的改性剂,通过双螺杆机挤出技术制备沥青混合料改性剂PGSM-01,通过添加不同比例改性剂对AC-13沥青混合料性能测试,得出如下结论:

a)在拌合温度(170℃)、成型温度(160℃~165℃)、车辙试验温度(60℃)条件下,最佳湿拌合时间大于等于180 s。

b)在拌合时间(干拌90 s、湿拌180 s)、成型温度(160℃~165℃)、车辙试验温度(60℃)条件下,最佳拌合温度为170℃。

c)通过不同PGSM-01添加量的改性沥青混合料低温小梁弯曲试验测试,其破坏强度、弯曲劲度模量、破坏应变均大于普通AC-13沥青混合料指标,且存在最佳含量值。

d)通过30 min、48 h条件下浸水马歇尔试验稳定度测试,可知PGSM-01的加入至少不会影响沥青混合料的水稳定性,且有一定的改善和提高作用。