AZ80和AZ80-Ca-Ce镁合金热变形组织演变及其加工图建立

2021-12-28何维维陈高红陈军洲戴圣龙

何维维,陈高红,陈军洲,郝 敏,戴圣龙

(1. 中国航发北京航空材料研究院,北京 100095;2.北京市先进铝合金材料及应用工程技术研究中心,北京 100095)

镁合金是最轻的金属结构材料,具有密度低、比强度高和良好的电磁屏蔽效应等优点,广泛用于电子、汽车和航空航天领域[1-2]。Mg-Al系是目前应用最多的镁合金,例如AZ80、AZ61、AZ40等镁合金[3-5],其中AZ80是该系列中强韧匹配最佳的合金,但较低的耐热性能阻碍了该合金系的广泛应用[6]。普遍认为,提高Mg-Al系合金耐热性最有效的方法是通过Ca、Si、Sr和稀土(RE)等元素合金化获得热稳定的金属间化合物[6-9]。近年来,由于Ca元素微合金化可提高镁合金室温和高温下力学性能,弱化织构和提高耐燃性而受到众多研究者的关注[10-11],但Ca元素微合金化通常会提高Mg-Al合金的热裂倾向,稀土的加入可以缩短Mg-Al合金的凝固结晶范围,改善合金的热裂敏感性。在Mg-Al-Ca、Mg-Al-RE、Mg-Zn-Ca、Mg-Zn-RE合金中,含Ca相和含RE相的形成可以抑制低熔点Mg-Al相、Mg-Zn相和Mg-Zn-Al相的形成,从而获得优良高温性能。因此,Ca元素与RE元素联合微合金化提高AZ80镁合金耐热性能是未来发展方向[12-13]。AZ80镁合金以变形产品为主,因为镁合金室温开启的滑移系较少,所以必需采用热加工方式[14-16],掌握其微观组织演变以及流变行为是优化新型镁合金热加工工艺参数的技术基础[17]。REN等人[18]研究了添加w(Y)=0.4 %的Y微合金化的AZ80镁合金热压缩行为,计算了自由激活能,结合宏微观组织的分析确定其热变形最佳工艺范围。KWAK和YANG等人[19~20]分别开展了w(Ca)=1%的AZ80镁合金和w(Ce)=0.4%的AZ80 镁合金的热压缩行为研究,结果表明这两种铸态合金较AZ80镁合金在更大的温度和应变率范围内表现出更好的热加工性能。

目前,Ca+RE联合微合金化的研究主要集中在Ca+RE元素对AZ80镁合金组织演变、力学性能、耐蚀性能的影响方面[13],而热压缩变形行为、热变形过程中的组织演变以及加工图的建立还未见报道。因此,本实验选用AZ80和AZ80-Ca-Ce镁合金开展热压缩试验,研究Ca+Ce联合微合金化对AZ80镁合金热变形行为的影响,利用热压缩试验数据绘制加工图并结合微观组织演变,确定适合AZ80-Ca-Ce镁合金热加工的最佳工艺参数范围。

1 实 验

1.1 实验材料

选用的AZ80镁合金和AZ80-Ca-Ce镁合金铸锭化学成分见表1,铸锭尺寸为Φ260 mm×200 mm。

表1 铸锭化学成分(质量分数/%)

1.2 热压缩实验设备

热压缩实验利用Gleeble 3800数控式热-力物理模拟试验机进行,其主要技术参数为:最大加热速度104K/s,最大压缩速度1.2×103mm/s,最大加载速度为2×104N/s,最大行程100 mm,最大载荷为81.6 kN。

1.3 热压缩实验试样制备

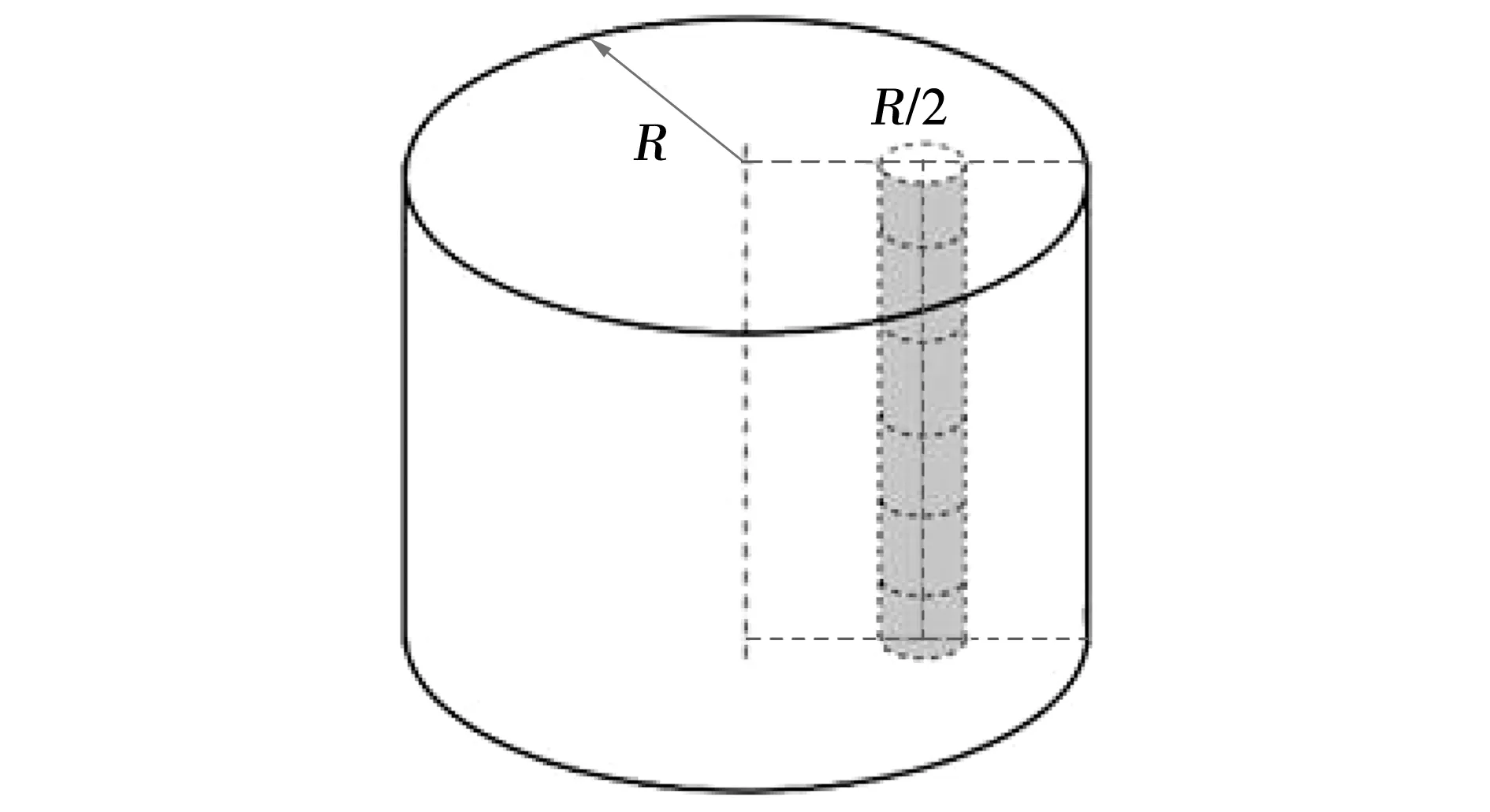

热压缩试样切取部位及试样尺寸如图1所示,试样尺寸为Φ10 mm×15 mm的圆柱形。热压缩试样从镁合金铸锭上切取,取样部位为铸锭1/2半径处。为保证试样热压缩受力状态与半连续铸锭后期热挤压时受力状态相近,热压缩试样的中心轴线与铸锭中心轴线平行。

图1 热压缩试样切取部位示意图

1.4 实验方法

实验时试样以10 K/s的升温速率加热至预设变形温度300 ℃,325 ℃,350 ℃,375 ℃,400 ℃,425 ℃,450 ℃,475 ℃,500 ℃,并保温5 min。应变速率分别为0.5 s-1,0.05 s-1,0.005 s-1,0.000 5 s-1。最大变形量0.6。热压缩变形结束后立即对样品进行水淬以保留其高温变形组织,试样中心轴线纵向剖开,对试样进行粗磨、细磨、电解抛光(10%的硝酸甲醇溶液,30 V 10 s)后,采用苦味酸乙酸浸蚀剂(苦味酸5.5 g+乙酸2 mL+酒精90 mL+蒸馏水10 mL)进行浸蚀,在Zeiss Axio Imager A2M研究级金相显微镜下观察试验的热压缩后的显微组织。

2 实验结果与讨论

2.1 合金的热压缩流变应力曲线

两种镁合金在不同变形温度条件下的流变应力曲线如图2、图3所示。由图可知,两种镁合金流变应力在应变初始阶段快速上升至峰值,达到峰值时的真应变不大于0.2;当合金的流变应力达到峰值后,随着应变的增加合金的流变应力保持不变或逐渐下降至变形结束。这是因为合金发生再结晶软化,抵消了加工硬化作用;锯齿状流变应力曲线表明在低应变速率下合金发生了非连续动态再结晶,即加工硬化和再结晶软化交替发生[21]。

图2 不同变形温度条件下1#镁合金的流变应力曲线

图3 不同变形温度条件下2#镁合金的流变应力曲线

2.2 热变形激活能

金属的高温变形是一个热激活过程,依据Zener方程[22],热变形激活能Q由式(1)计算获得

=Rns

(1)

式中:

R—摩尔气体常数,8.314 J/(mol·K);

α—常数;

σ—流变应力,MPa;

T—绝对温度,K;

n—加工应力指数;

s—ln[sinh(ασ)]-1/T曲线斜率。

α=β/n1

(2)

式中:

2.3 热加工图的绘制及分析

根据动态材料力学模型和经典的Prasad判据[23],绘制出材料的能量耗散图和流变失稳图,将二者叠加得到热加工图,绘制方法见文献[24]。图4是两种镁合金应变量0.6时的热加工图,斜线区域为安全变形区,灰色阴影部分为加工失稳区。

图4 两种镁合金的热加工图

AZ80镁合金的热加工图中存在两处安全变形区:一处为低温高应变速率区域,如图4a中D-I区域(即应变速率为1 s-1~0.02 s-1、T=300 ℃~410 ℃);另一区域为高温低应变速率区域,如图4a中D-II区域(即应变速率为0.02 s-1~0.000 3 s-1、T=325 ℃~450 ℃)。两处加工失稳区:低温低应变速率失稳区(应变速率为0.01 s-1~0.000 3 s-1、T=300 ℃~325 ℃)和高温高应变速率失稳区(应变速率为1 s-1~0.02 s-1、T=410 ℃~450 ℃)。2#镁合金的热加工图中存在三处安全变形区:低温高应变速率区域,如图4b中D-I区域(即应变速率为1 s-1~0.05 s-1、T=300 ℃~320 ℃);高温高应变速率区域,如图4b中D-II区域(应变速率为1 s-1~0.01 s-1、T=400 ℃~425 ℃);高温低应变速率区域,如图4b中D-III区域(即应变速率为0.01 s-1~0.000 3 s-1、T=340 ℃~425 ℃)。

两种镁合金加工图对比可知,2#镁合金的变形失稳区范围更大,在300 ℃~400 ℃温度范围内对应的全部应变速率都存在失稳区,而1#镁合金在325 ℃~400 ℃温度范围内全部为安全变形区。Ca和Ce的联合微合金化增加了AZ80镁合金的变形难度,这与热变形激活能的研究结果一致。但Ca和Ce的联合微合金化增加了高温高应变速率的变形安全区。

2.4 热压缩变形组织演变

两种镁合金在热变形过程中的微观组织形貌如图5~图10所示。

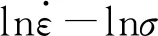

图5 1#镁合金在低温低应变速率变形失稳区的显微组织形貌

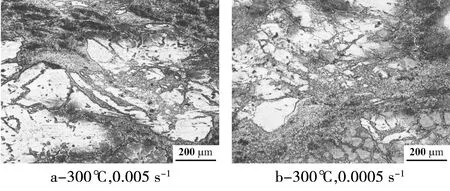

1#镁合金在低温低应变速率变形失稳区的典型显微组织形貌如图5所示,热变形软化机制主要为动态回复,1#镁合金有明显的剪切带,组织不均匀,易发生失稳。低温高应变速率变形安全区的典型显微组织形貌如图6所示,合金的热变形软化机制仍为动态回复,有明显的剪切带,合金的变形组织仍然不均匀,虽然此区域为合金的安全变形区,但是在此区域内合金的整体热塑性变形性能较差。低应变速率变形安全区的典型显微组织形貌如图7所示,热变形软化机制以动态回复为主并伴随有少部分动态再结晶,当变形温度较高或应变速率较低时合金的热变形软化机制以动态再结晶为主,合金的热变性组织主要为细小的再结晶晶粒,热变形组织较为均匀。高温高应变速率失稳区的典型显微组织如图8所示,合金的变形组织极不均匀,有局部流变组织及裂纹、孔洞出现,易造成材料的失稳。

图6 1#镁合金在低温高应变速率变形安全区的显微组织形貌

图7 1#镁合金在低应变速率变形安全区的显微组织形貌

图8 1#镁合金在高温高应变速率变形失稳区的显微组织形貌

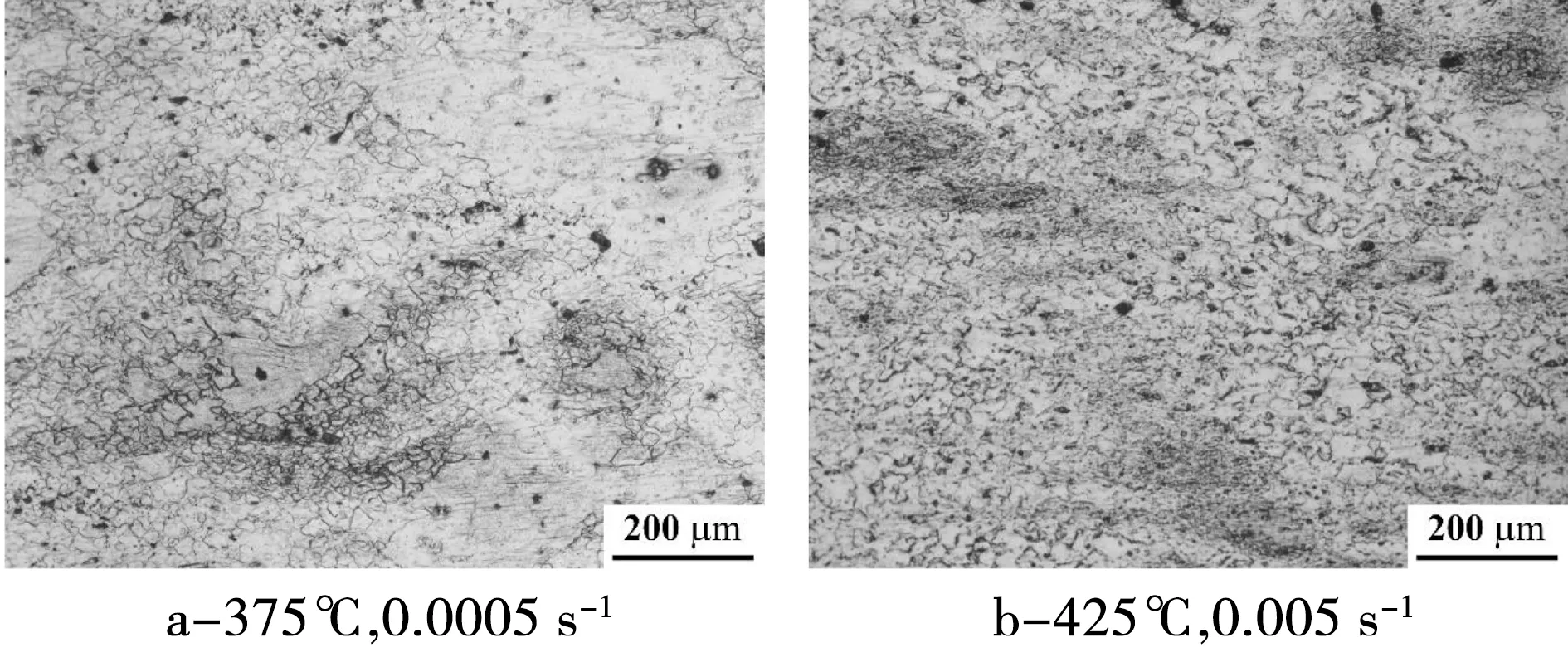

2#镁合金在变形失稳区的典型显微组织形貌如图9所示,合金的热变形软化机制主要为动态回复,存在部分动态再结晶,合金组织较不均匀,主要为被压缩变形的原始晶粒,同时有较明显的局部流变组织出现,易造成材料失稳。高温低应变速率和高温高应变速率安全变形区的典型显微组织形貌如图10所示,合金的组织演变和软化机制以动态再结晶机制为主导,但在高应变速率时仍存在少量动态回复,合金的变形组织均匀且得到显著细化,主要由细小的再结晶晶粒组成,合金具有良好的热加工性。

图9 2#镁合金在变形失稳区的显微组织形貌

图10 2#镁合金在变形安全区的显微组织形貌

两种镁合金的热变形激活能均高于镁合金中晶格扩散激活能(135 kJ/mol~140 kJ/mol),可以认为主要软化机制为热激活位错产生交滑移所控制的动态回复和动态再结晶机制[21]。对比两种镁合金微观组织演变规律发现,1#和2#镁合金的软化机制均为动态回复和再结晶,在相同变形区域内,2#镁合金较1#镁合金动态再结晶显著,这是因为Ca、Ce元素在合金中形成第二相粒子,在热变形过程中促进了动态再结晶的发生。对比热加工图发现,Ca、Ce联合微合金化使AZ80镁合金的高温高应变速率变形区由失稳区转变为安全区,这是因为Ca、Ce元素形成的第二相粒子具有较好的高温稳定性,在高温高应变速率条件下将变形储能转化为再结晶驱动力,提高合金的塑性。

3 结 论

1)AZ80镁合金和AZ80-Ca-Ce镁合金热变形激活能分别为142 kJ/mol和172 kJ/mol,Ca和Ce联合微合金化提高了AZ80镁合金的热变形激活能。

2)绘制了AZ80镁合金和AZ80-Ca-Ce镁合金热加工图, Ca、Ce联合微合金化使AZ80镁合金的高温高应变速率变形区由失稳区转变为安全区,确定AZ80-Ca-Ce镁合金最佳的热塑性加工区间为:应变速率为0.01 s-1~0.0003 s-1、温度为340 ℃~425 ℃。

3)通过对不同热加工条件下的微观组织变形和演变机制分析表明,在变形失稳区,两种镁合金的软化机制均以动态回复为主;在变形安全区,Ca和Ce联合微合金化使合金的组织演变和软化机制向动态再结晶转变。