深孔爆破技术在采矿作业中的应用分析

2021-12-27余小明

余小明

(核工业华东二六七工程勘察院,江西 九江 332000)

在矿山开采当中,深孔爆破技术已经被认为是矿山开采中需要重点推广的技术手段。因此目前国内外矿山开采都将这一技术作为重点开采技术,同时针对以往存在大量应用问题的开采技术和爆破技术均利用深孔爆破技术替代[1]。深孔爆破技术在实际应用中可以通过对不同采矿作业条件,结合多种有效的开采手段和设备,实现对矿产资源的开发和开采。若能够实现对深孔爆破技术的合理运用,则不仅能够有效提升采矿作业的安全性,为作业人员人身安全提供保障,降低开采事故的发生率,同时还能够改善作业条件,进一步提升开采力度和生产效率,缩短爆破周期。但在实际应用中,由于矿床的地质条件十分复杂,针对不同巷道宽度较窄、自由面少的采矿区域,采用现有深孔爆破技术仍然存在诸多问题和不良现象,例如乱钻眼、钻眼少、装药多等。这些问题的存在使得当前深孔爆破技术无法发挥其真实的应用效益,并在一定程度上限制了采矿作业水平的稳步提升。基于此,本文针对当前采矿作业中存在的问题,对深孔爆破技术进行优化,开展深孔爆破技术在采矿作业中的应用分析研究。

1 深孔爆破技术在采矿作业中的应用研究

1.1 设置深孔爆破参数

为了取得更好的爆破效果,在进行采矿作业爆破前,需要对深孔爆破各项参数进行设定。深孔爆破参数主要包括:炮孔直径、炮孔深度等。首先,针对炮筒直径参数设定。这一参数主要取决于采矿作业区域的岩石性质以及采矿时所使用的的钻机设备类型。一般采矿作业当中,深孔钻机设备的直径通常在85mm以上,200mm以下。在完成对钻机设备型号的初步确定后,其对应的钻孔孔径数值也能够确定,目前采矿中常见的几种深孔孔径包括55mm、75mm、100mm和120mm。其次,再对炮孔的深度进行选择。炮孔的深度会直接影响到后续巷道掘进爆破效果,同时选择合适的炮孔深度能够有效避免在开采的过程中出现冲炮情况,以此能够进一步实现对炸药能量的充分利用。在对炮孔的深度进行设计时,应当注意实际爆破方向与药柱结构最小抵抗线方向不可形成平行或重合的结构,同时,炮孔的深度应当比最小抵抗线的数值更大[2]。通过大量实践得出结论,当炮孔的深度越深,则爆破的效果越好。其主要原因是炮孔的深度不仅能够有效缩短每米的钻孔时间,同时对于炮孔的利用效率也能够得到进一步提升,进一步加快爆破施工的进程,从而达到节约采矿成本的目的。针对不同的边界条件,对炮孔深度设计时可分别按照表1中几种条件进行选择。

表1 不同条件下炮孔深度选择

表1中,L表示为爆破炮孔深度;H表示为采矿作业时的中断高度。根据不同的爆破位置,按照表1中的内容选择合适的炮孔深度,以此达到最理想的爆破效果。

1.2 选择爆破装药方式

在对爆破装药方式进行选择时,本文选用机械化装药方法。装药方式主要包括两种,一种为连续不断的装药,另一种为分批次、分段完成装药。其中连续装药是将炸药通过连续装填的方式放入到相应位置上[3]。当炸药的长度较短时,可以通过一发雷管辅助,并将其放置在底部反向起爆的位置上。当装药的长度超过8m时,则此时可采用两发雷管辅助,将其中一发放置在药柱底部,将另一发放置在药柱顶部,以此也能够实现反向起爆的效果。分段装药是将单孔药量进行分割,并将其放置在两个及两个以上的药柱当中,药柱与药柱之间通过岩渣进行分隔。采用这种爆破装药方式可以有效削弱炸药爆炸时产生的风压,并减小岩石的过度粉碎程度。确定爆破装药的方式后,需要通过炮孔堵塞的方式进一步改善爆破效果。对于部分矿体存在终端相对较高的问题,其炮孔的堵塞长度应当在2.5m~3.5m范围以内。在选择炮孔堵塞材料时,可直接采用采矿作业现场的岩渣作为堵塞材料,或采用炮泥,但严禁使用石块进行堵塞。在对爆破过程中单位炸药消耗量进行设定时,应当考虑到采矿作业区域岩石硬度、均匀性和最小抵抗线等条件。在一定爆破条件下,不同的岩石结构其适合的单耗差异较大。以铁矿为例,针对铁矿矿体的炸药单耗通常在0.45kg/m3~0.65kg/m3范围以内。在实际采矿作业中应当根据岩石的不同硬度对单位炸药消耗量进行选择。一般岩石硬度在0.8f~2f范围内,单位炸药消耗量应为0.45 kg/m3;岩石硬度在3f~4f围内,单位炸药消耗量应为0.48 kg/m3;岩石硬度在4f以上,单位炸药消耗量应在0.49 kg/m3以上。

1.3 巷道掘进爆破

针对采矿作业中的巷道掘进爆破进行优化,在爆破时需要在保障周围采矿作业安全的前提条件下按照规定的断面结构将岩石爆破,以此形成为采矿作业提供良好条件的运输和作业巷道。通常情况下,巷道掘进爆破的区域范围不大,药量较少,但由于只在一个自由面上进行爆破,因此其夹制作用相对明显。针对这一问题,需要对具备不同功能的炮眼安置在各个位置上,并采用合理的施工方式和爆破参数完成爆破。针对爆破炮眼的选择,根据其不同用途和功能可划分为四种,分别为掏槽眼结构:在完成爆破时会形成新的自由面,并且为后续爆破提供良好的爆破条件;崩落眼结构:造成岩石破碎的主要炮孔结构,在进行巷道掘进爆破的过程中,通过崩落眼结构结合前面形成的自由面构建一个体积相对较大的破碎型漏斗;周边眼结构:可在巷道掘进爆破中保障断面形状、大小以及基本轮廓,为巷道施工提供控制条件;㡳眼结构:确保巷道掘进爆破完成后巷道底部的平整。

在进行巷道掘进爆破作业前,一般只存在一个自由面,因此对于爆破效果会造成不利影响,为了形成新的爆破自由面,应当根据需要对掘进位置进行选择,并完成提前起爆。为了进一步提高爆破效率,应当对掏槽进行选择。一般可采用螺旋式掏槽方式,围绕中心孔的炮孔,以螺旋式对槽腔扩大,从而形成面积更大的掏槽。在打孔条件允许的情况下,可将炮孔直径控制在100mm左右,以此避免岩石压实的情况产生,达到更加理想的掏槽效果。

2 应用效果分析

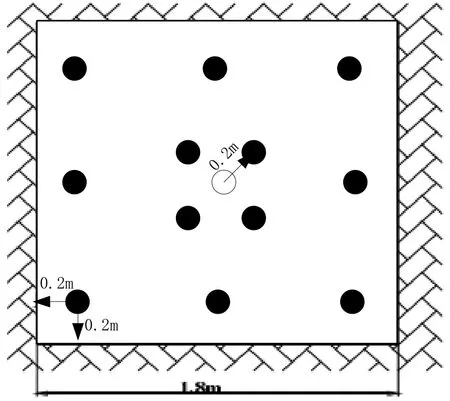

通过上述对深孔爆破技术在采矿作业中的应用原理进行分析,在这些理论内容的基础上,以某采矿企业正在开采的矿体作为依托,对其进行开采和爆破设计,并在现场完成深孔爆破应用实验。已知该矿体顶板结构大部分为灰岩结构,少量岩石为蚀变闪岩,局部分布少量矽卡岩。其中,后两种岩性岩石不稳定。该矿床当中具有矿产资源赋存条件的岩石主要以磁铁石英岩为主,其内部赋存大量铁矿石资源。在应用深孔爆破技术时,主要针对该矿体中#101巷道和上部#105巷道矿体进行开采,矿体整体倾斜角度为65°~90°,巷道规格为4.6m×4.3m和4.8m×4.5m。按照图1所示内容,对采矿作业区域进行掘进炮孔布置。

图1 采矿作业区域掘进炮孔布置示意图

按照图1所示内容对掘进炮孔布置,除中心空孔以外,其余炮眼均与上部结构之间预留出0.2m距离,同时采矿作业区天井断面的规格为1.8m×1.8m的正方形结构,炮眼数为12个,角度为90°。完成对炮孔的布置后,按照本文上述巷道掘进爆破论述内容,实现对该采矿作业区的爆破。在完成爆破后,选择将每米崩矿量和炸药单耗作为评价指标,对爆破效果进行分析,并得到如表2所示记录结果。

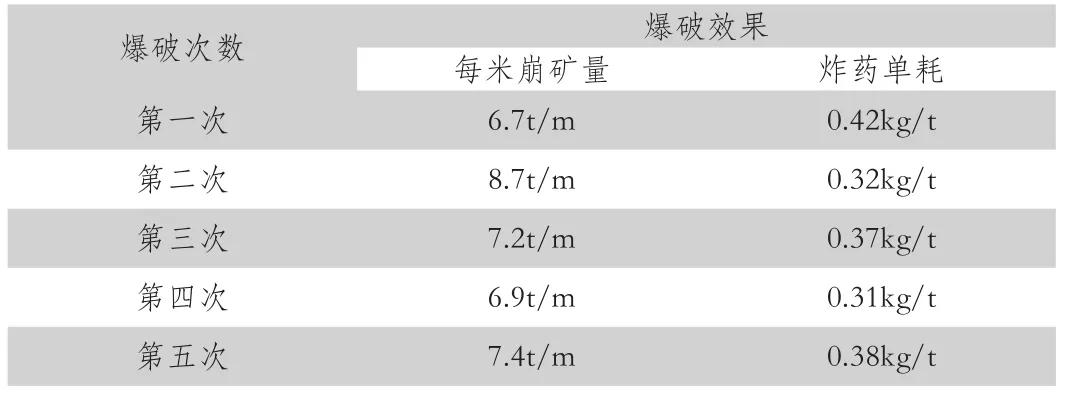

表2 爆破效果记录表

从表2中得出的相关数据可以看出,五次爆破当中平均每米崩矿量为(6.7+8.7+7.2+6.9+7.4)/5=7.38 t/m,平均炸药单耗为(0.42+0.32+0.37+0.31+0.38)/5=0.36 kg/t。将上述得出数据与该采矿区域以往爆破记录当中的相关数据对比得出,无论是每米崩矿量还是炸药单耗其效果均为最佳结果。因此,通过上述应用效果分析证明,本文优化后的深孔爆破技术在应用到真实的采矿作业项目当中时,其爆破效果十分理想,可促进采矿作业效率提高。

3 结语

通过本文上述论述,以岩石爆破作用理论作为理论基础,从三个方面实现对深孔爆破技术的优化设计,并通过实际应用证明了该技术的应用可行性。在实际应用中,采矿企业应当严格按照深孔爆破技术的相关规定执行各项操作,以此在大大提升采矿效率的同时,解决现有采矿中存在的问题。若该技术在实际应用中未能够得到有效的使用,则对于周围采矿作业人员会造成极为严重的威胁。因此,在后续的研究当中,本文还将从提高采矿作业安全方面开展研究,并重点探讨深孔爆破技术应用时的注意要点,从而进一步提高该项技术的安全性。