不锈钢复合钢材及其焊接接头耐腐蚀性能试验研究

2021-12-26班慧勇杨凯华梅镱潇

班慧勇,杨凯华,梅镱潇

(1. 清华大学土木工程系,北京 100084;2. 清华大学土木工程安全与耐久教育部重点实验室,北京 100084)

腐蚀是钢结构工程应用中需要面对的主要问题之一.据有关统计,每年因腐蚀带来的损失约占各国GDP 的3%~5%[1],因而开发和研究新型耐腐蚀材料对于降低腐蚀成本具有重要意义.不锈钢复合钢材是一种兼具耐腐蚀性能和低成本优势的新型复合材料,为结构工程中的腐蚀问题提供了一个非常好的解决方案[2].

复合钢材是通过热轧或爆炸等复合工艺,使高性能金属材料与普通碳素钢或低合金结构钢冶金结合得到的复合金属材料[3],既可以充分发挥高性能金属材料的优势,也能够降低贵金属消耗和生产成本,具有很高的性价比和综合社会经济效益.不锈钢复合钢材是目前应用最广泛、产业技术最成熟的复合钢材,其基层材料通常采用Q235、Q345 等结构钢材,复层材料则采用304、316 L 等奥氏体不锈钢或双相不锈钢,目前已广泛应用于石油、化工、制盐、水利、船舶等工业领域[3-4],并在土木工程领域中(建筑幕墙和桥面板等)得到成功应用[3,5].

为解决不锈钢复合钢材在结构工程领域中的应用关键技术问题,需要对其结构受力机理和使用性能开展系统研究.由于基层和复层金属的材料性能不同,特别是弹塑性差异带来的全新受力机理,使得不锈钢复合钢材钢结构的力学性能表现受到学术界的更多关注,已有学者针对其材料在静力[6]、滞回[7]、高温下[8]、高温后[9]、高应变率下[10]的本构模型及构件稳定性能[11]等开展了一系列研究工作.不锈钢复合钢材钢结构的使用性能,特别是耐腐蚀性能,同样是保证其工程应用安全和耐久性的重要研究课题,但目前该方面相关研究较少.Cui 等[12-13]针对不锈钢复合钢筋的耐腐蚀性能进行了试验研究和数值计算,结果表明混凝土电阻率以及复层破口大小是影响其腐蚀速率的重要参数,并提出了简化经验计算公式;刘会云等[14]对不锈钢复合板复层的晶间腐蚀试验方法进行了归纳总结和对比分析;Mu 等[15]研究了不锈钢复合钢材在酸性土壤环境中的腐蚀特性,为其在地下结构中的应用提供了基础.除不锈钢复合钢板外,也有学者对其焊接接头的耐腐蚀性能开展了研究,田晓军等[16]对不锈钢复合板复合钢板的焊接接头进行了晶间腐蚀失效分析,Park 等[17]研究了焊接方式和热处理时间对焊接接头耐腐蚀性能的影响,de Paula 等[18]针对爆炸复合生产的不锈钢复合钢材进行了耐腐蚀性能研究,结果表明爆炸复合后其耐腐蚀性能降低.由此可见,现有针对热轧不锈钢复合钢材及其焊接接头在海洋和近海环境下的耐腐蚀性能研究不足,这在一定程度上限制了其在相关工程中的应用推广.

传统不锈钢结构相关研究已经非常全面[19],其优异的耐腐蚀性能(特别是奥氏体不锈钢)得到了学术界和工程界的广泛认可;不锈钢复合钢材的出现,为相关工程设计提供了新的解决方案;但经过特殊的热轧复合工艺[2-3]生产流程和特殊的焊接工艺[20]制造环节,不锈钢复合钢材及焊接接头的复层是否仍能继承传统不锈钢优异的耐腐蚀性能,以及不同暴露方式对其耐腐蚀性能的影响,是该新型高性能复合钢材学术研究和工程应用亟需解决的问题.

为此,本文对热轧不锈钢复合钢材及其焊接接头在海洋环境中的耐腐蚀性能进行研究,设计制作了4 组共计97 个试件,采用盐溶液周浸试验模拟海洋大气腐蚀环境中浸润、潮湿、干燥的表面状态,并通过高温、高湿、高氯离子浓度特征模拟热带海洋环境中加速腐蚀的效果;分析比较不锈钢复合钢材复层、基层、复合界面以及焊缝处的腐蚀形貌和腐蚀产物,并定量研究该材料在海洋环境中的腐蚀特点和腐蚀速率,为后续工程应用提供基础.

1 试验方案

1.1 试件设计

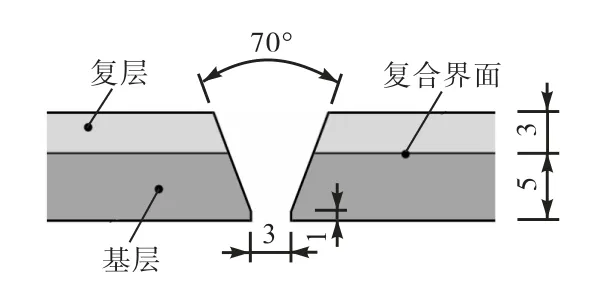

试件采用316 L 不锈钢作为复层材料,Q235B 低碳钢作为基层材料,并采用热轧复合工艺制成;成品钢板中不锈钢层厚3 mm,低碳钢层厚5 mm,总板厚为8 mm,如图1 所示.钢板的生产工艺及产品指标满足国家标准《不锈钢复合钢板和钢带》(GB/T 8165—2008)[2]的要求.依据国家标准《不锈钢复合钢板焊接技术要求》(GB/T 13148—2008)[20]进行施焊,接头坡口尺寸如图2 所示,焊接次序如图3 所示,焊接工艺参数详见表1.根据焊接技术标准要求,不锈钢复合钢材的焊接应包括基层、过渡层以及复层3 部分焊接,建议选用的焊材也有所区别,同时接头焊接未使用垫板,需反面清根补焊,共包括5 道焊缝;由于试件较小,残余应力影响可忽略.

图1 不锈钢复合钢板横截面示意(单位:mm)Fig.1 Illustration of stainless-clad bimetallic steel plate(unit:mm)

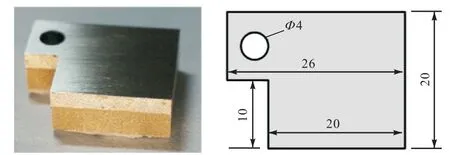

试件大小为 20 mm×20 mm;角部有6 mm×10 mm 凸起和直径4 mm 的圆孔,便于在试验箱中固定,该区域用密封胶包裹,不参与腐蚀反应,如图4所示.

图2 焊缝坡口尺寸(单位:mm)Fig.2 Dimensions of weld groove(unit:mm)

图3 焊接道次顺序Fig.3 Welding sequence

表1 焊接工艺参数Tab.1 Welding parameters

图4 试件照片及尺寸(单位:mm)Fig.4 Photo and dimensions of specimens(unit:mm)

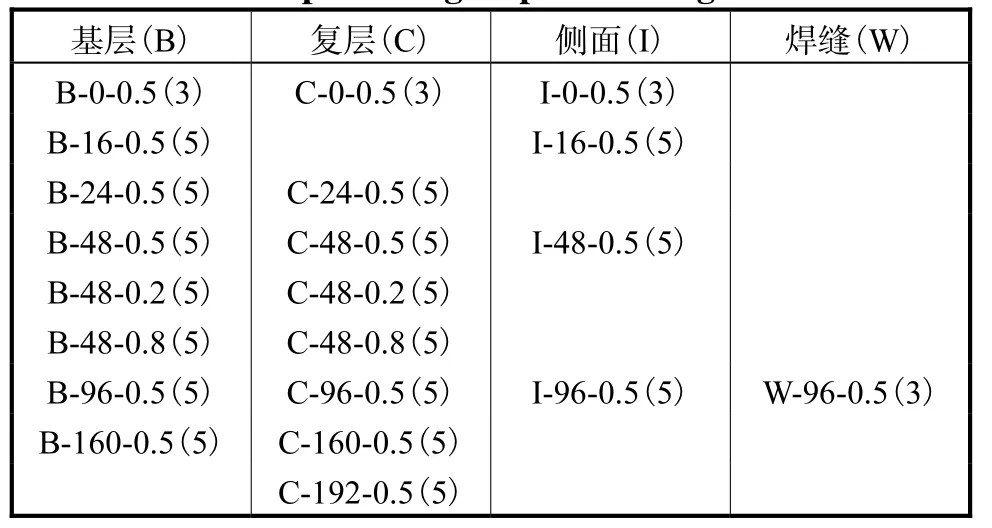

根据不锈钢复合钢材可能出现的工程应用情况,试件设计时考虑了4 类暴露面,分别是基层碳钢表面(B)、复层不锈钢表面(C)、复合钢板侧面(I)以及焊接接头复层一侧表面(W),如图5 所示,图中黑线表示密封覆盖表面,只暴露一面进行腐蚀试验.

试验前试件表面不允许有锈蚀及目视可见的缺陷,表面粗糙度为Ra=0.5 μm 级,除去试件上油脂,清洗后试件用蒸馏水冲洗干净并干燥.此外,为研究试件表面粗糙度的影响,还对B、C 两组试件设计了Ra=0.2 μm 和Ra=0.8 μm 级粗糙度试件的对比试验.设计试验时长包括16 h、24 h、48 h、96 h、160 h、192 h 共6 种.每种条件下设计平行试件5 个,未腐蚀原样试件的平行试件为3 个.具体试件分组及试验条件见表2,表中编号第1 个字母表示4 类暴露面类型,中间数字表示腐蚀试验时长,最后数字表示暴露面粗糙度,括号内数字表示平行试件个数.

图5 腐蚀位置示意图与实物照片Fig.5 Diagrams and photos of corrosion locations

表2 试件分组及编号Tab.2 Specimen groups and designations

1.2 试验设备及试验方法

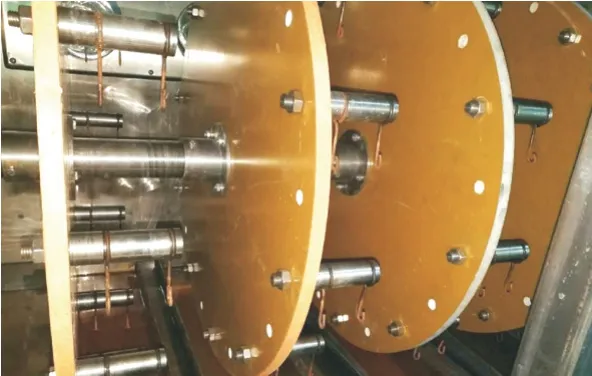

本文选用周期浸润试验方法,并参考国家标准《金属和合金的腐蚀 盐溶液周浸试验》(GB/T 19746—2005)[21]执行.试验所用溶液为(35±1)g/L的中性盐溶液(模拟海水),pH 值控制在6.0~7.0 之间.试验设备选用中冶建筑研究总院自主研发设计的GC-AES-7420 智能周浸腐蚀环境箱,其主要由转盘、试件架、液槽、烘烤灯和空气循环装置等部分组成,如图6 所示.

参考《钢筋在氯离子环境中腐蚀试验方法》(YB/T 4376—2014)[22],试验过程中溶液温度控制在(45±2)℃,箱内湿度控制在(70%±10%)RH(高温、高湿),循环周期为(60±5)min,其中浸润时间为(12±2)min.

图6 周浸腐蚀试验箱照片Fig.6 Photo of immersion cyclic corrosion test chamber

腐蚀试验完成后,腐蚀面的除锈依据国家标准《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》(GB/T 16545—2015)[23]中相关要求进行.

2 腐蚀形貌及产物

2.1 宏观腐蚀形貌

图7 为B、C、I、W类试件试验后带锈的宏观腐蚀形貌.对于基层面暴露的B 类试件,由图7(a)可见,周浸试验16 h 后试件边角处尚未被锈层覆盖;48 h 后试件表面均已覆盖了较厚的锈层(图7(d)所示),表明在腐蚀试验前48 h 内,基层碳钢由局部腐蚀逐渐发展为全面腐蚀;图7(g)所示试件经处理后暴露出部分内锈层,可以看出内锈层更加致密.碳钢锈层的主要成分是Fe3O4和FeOOH[24-25],碳钢表面缺少氧气,Fe3O4含量更多,所以内锈层呈黑色,FeOOH 随结晶类型α、β、γ 的不同呈现黄色到红褐色等不同颜色.相比于锈蚀严重的B 类试件,复层面暴露的C 类试件只发生了轻微点蚀,很难观察到明显的腐蚀产物(如图7(b)、(e)、(h)).而对于侧面暴露的I 类试件,腐蚀形貌明显以复合界面为分界线,左侧碳钢表面腐蚀严重,类似B 类试件;右侧不锈钢覆层侧面则较为光亮,类似C 类试件.图7(i)中发生了碳钢腐蚀产物流出、附着在不锈钢表面的现象.图7(j)所示的W 类试件,其焊缝表面形貌与复层类似,仅有少量挂孔处流出的碳钢腐蚀产物.

2.2 微观腐蚀形貌

2.2.1 基层碳钢表面微观腐蚀形貌

图8 是基层碳钢表面(B 类试件)在5 个不同试验时长下的微观腐蚀形貌电镜照片.可以看出,基层碳钢的锈层结构较为疏松,存在裂隙、鼓泡以及凹坑;试验时长从16 h 到48 h,锈层覆盖的面积逐渐增大,从48 h 到160 h,锈层的厚度逐渐变厚,后期锈层容易脱落.为保证锈层状态不变,采用冷镶嵌加工腐蚀24 h 后的试件,并采用扫描电镜观察其厚度方向锈蚀状态,发现局部腐蚀坑深度达200 μm.

将试件腐蚀面除锈后,利用三维白光干涉表面形貌仪观察其微观形貌(取样面积为3 mm×3 mm),如图9 所示,图中给出了根据三维表面数据计算得到的粗糙度值Ra,以表征其腐蚀程度.可以看出,其表面粗糙度总体上随腐蚀时间增长而变大.

图8 基层碳钢表面微观腐蚀形貌Fig.8 Images showing micromorphologies of surfaces of corroded substrates

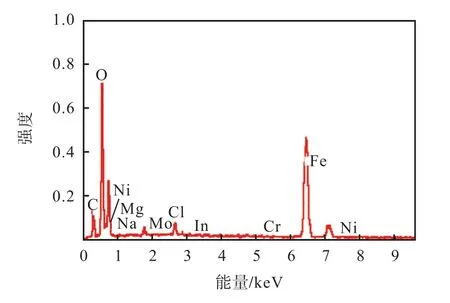

对基层碳钢的腐蚀区域进行能谱分析,结果如图10 和表3 所示.结果表明,其锈层的主要成分仍是铁的氧化物,未受到复层金属及复合工艺的影响.

图9 基层碳钢除锈后微观腐蚀形貌Fig.9 Images showing micromorphologies of corroded substrates after cleaning

图10 基层碳钢锈层成分能谱分析Fig.10 Energy spectrum analysis of corrosion products of corroded substrate

表3 基层碳钢锈层成分占比Tab.3 Element percentage of corrosion products of corroded substrate

2.2.2 复层不锈钢表面微观腐蚀形貌

运用扫描电子显微镜(SEM)观察复层不锈钢腐蚀面(C 类试件)的微观形貌,未发现明显腐蚀现象,个别点蚀分布也很少,没有随腐蚀时间增长的趋势,推断不锈钢点蚀的发生仅与表层夹杂物有关,腐蚀产物结构较为致密,阻止了点蚀的进一步发展.图11所示的点蚀产物直径达0.3 mm,是观察到的最大点蚀部位,腐蚀产物完全覆盖了点蚀坑,腐蚀产物周围的金属表面未出现腐蚀痕迹,表明耐蚀性能良好.

图11 复层不锈钢表面微观腐蚀形貌Fig.11 Images of micromorphology of corroded cladding surface

图12 是利用三维白光干涉表面形貌仪在除锈后的 C 类试件表面获得的微观形貌,观测面积为167 μm×167 μm,包括了最具代表性的点蚀坑.所有C 类试件表面只发现有限的2、3 处点蚀坑,部分试件只有1 处.综合图11 所示的扫描电镜观察结果,可以认为复层不锈钢仅在表面含有夹杂物的地方发生了点蚀,而夹杂物仅在部分试件表面存在,所以只有有限的几个试件点蚀现象明显;其他试件点蚀现象不明显可能是因为试验周期仍不足够长导致.此外,图12 给出了根据三维表面数据计算得到的粗糙度值Ra,以表征其腐蚀程度;随着腐蚀时间的增长,复层表面粗糙度数值变化不大,表明其腐蚀十分有限,耐蚀性能良好.

对图12 所示的点蚀区域进行能谱分析,结果如图13 和表4 所示.锈层的主要成分是铁和铬的氧化物,其中铬的氧化物较为致密,可形成一层钝化膜,阻止锈蚀的进一步发展;碳含量较高表明此处有碳夹杂物,容易形成点蚀;氯含量高则说明氯离子对不锈钢的腐蚀起到了促进作用.

图12 复层不锈钢除锈后微观腐蚀形貌Fig.12 Images of micromorphologies of corroded cladding after cleaning

图13 复层不锈钢锈层成分能谱分析Fig.13 Energy spectrum analysis of corrosion products of corroded cladding

表4 复层不锈钢锈层成分占比Tab.4 Element percentage of corrosion products of corroded cladding

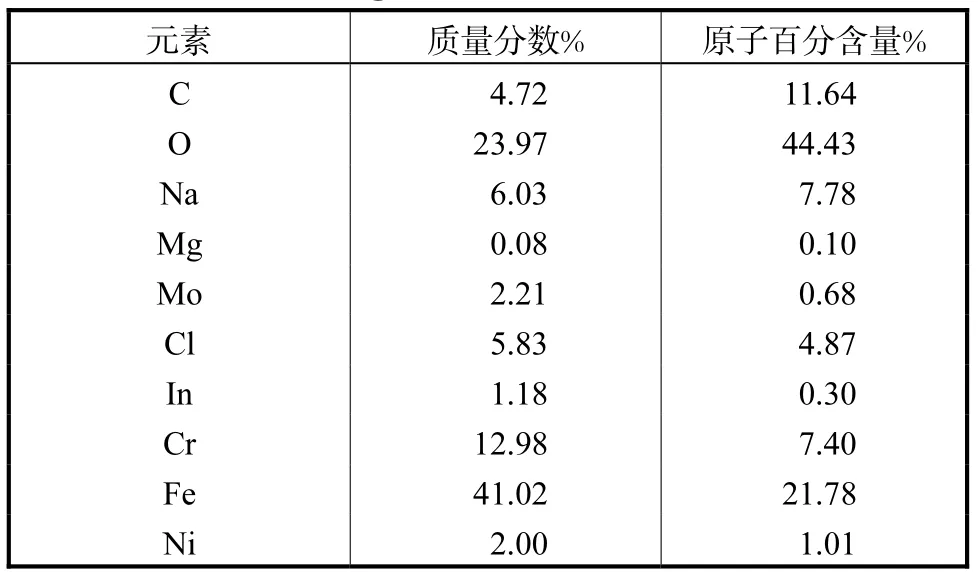

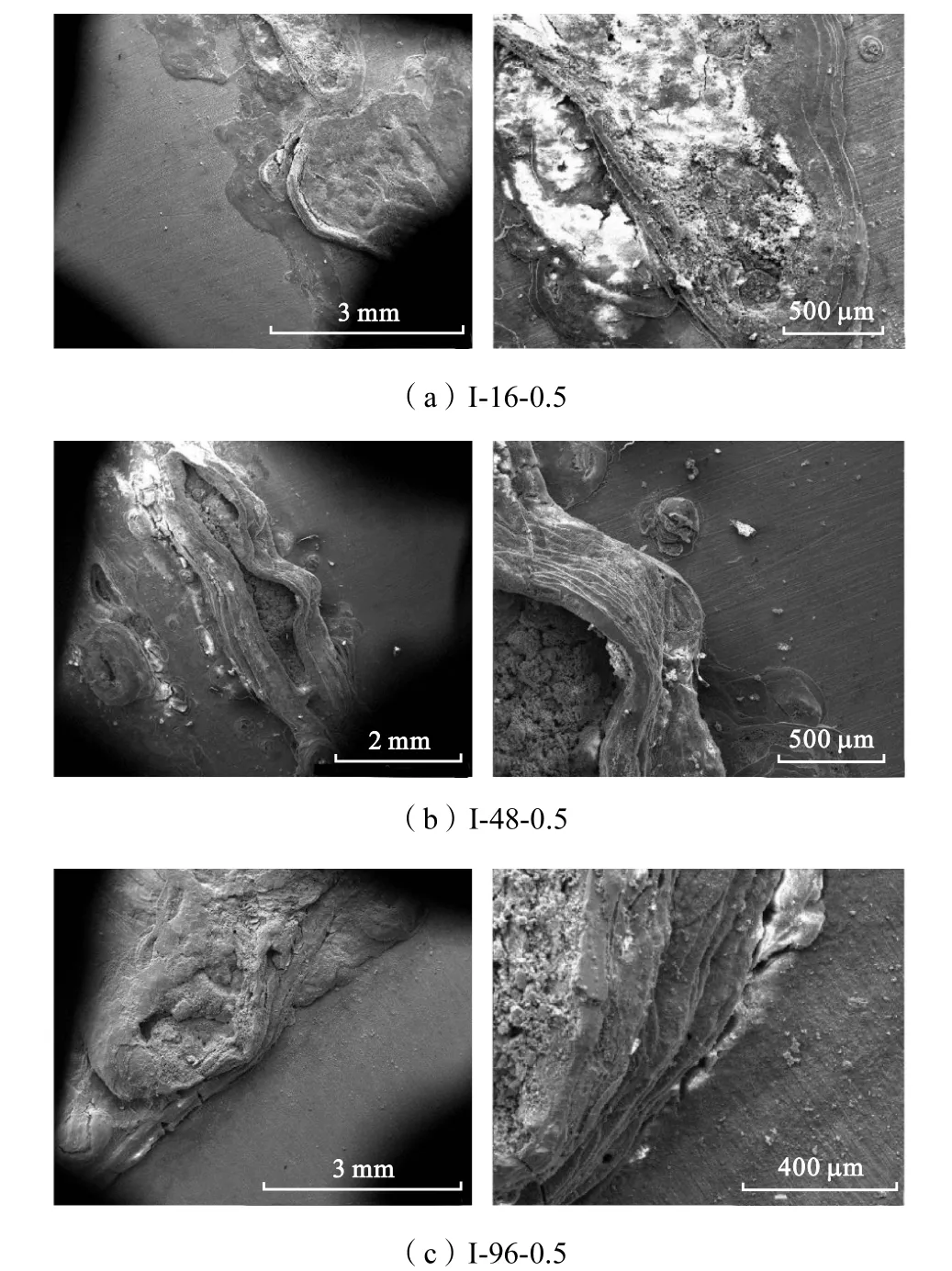

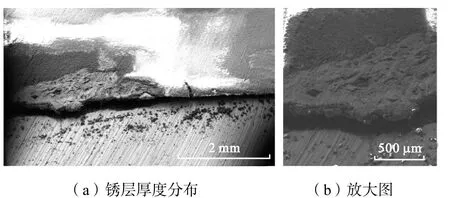

2.2.3 复合钢材侧面微观腐蚀形貌

图14 为不锈钢复合钢材侧面(I 类试件)的微观腐蚀形貌,可以看出腐蚀现象以复合界面为分界线;基层碳钢侧面的腐蚀程度随腐蚀时间增长而显著加剧,锈层厚度逐渐增加;复层不锈钢侧面始终未见明显腐蚀.图15 是采用经过96 h 腐蚀后试件做的冷镶嵌样,从锈层厚度方向可以更直观地看出,基层碳钢表面高低起伏、腐蚀严重、锈层较厚,复层不锈钢表面平面性保持较好,未见腐蚀产物.

图14 复合钢材侧面微观腐蚀形貌Fig.14 Images of micromorphologies of corroded side surfaces

图15 腐蚀96 h后复合钢材侧面的锈层厚度分布Fig.15 Distribution of rust in the thickness direction of side surface after 96 h of corrosion

图16 清晰地展现了I 类试件锈蚀区域与未锈蚀区域的分界线,这也是碳钢基层和不锈钢复层的复合界面;基层碳钢锈蚀严重,除锈后表面凹凸不平,布满腐蚀坑;复层不锈钢则基本未出现腐蚀,表面平整如初.

图16 复合钢材侧面不同区域腐蚀情况对比Fig.16 Comparison of corrosion conditions in different areas of corroded side surface

2.2.4 W 类试件微观腐蚀形貌

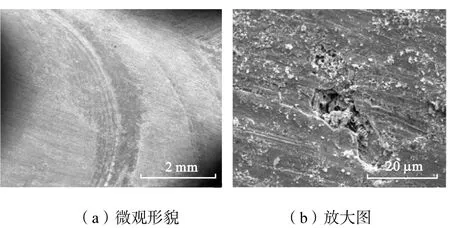

图17 为扫描电镜所观测到的焊缝表面(W 类试件)的微观腐蚀形貌.从图17(a)中可以看出焊接时形成的半月形纹路,表面没有发现明显的点蚀部位;进一步放大后(图17(b)所示)可见直径约28 μm 的点蚀坑,推断是焊接过程中形成的,在其内部发现了腐蚀产物,说明此处发生了点蚀.腐蚀特征与不锈钢复层相似.

图17 焊缝表面微观腐蚀形貌Fig.17 Images of micromorphology of corroded weld surface

2.2.5 不同粗糙度试件的微观腐蚀形貌对比

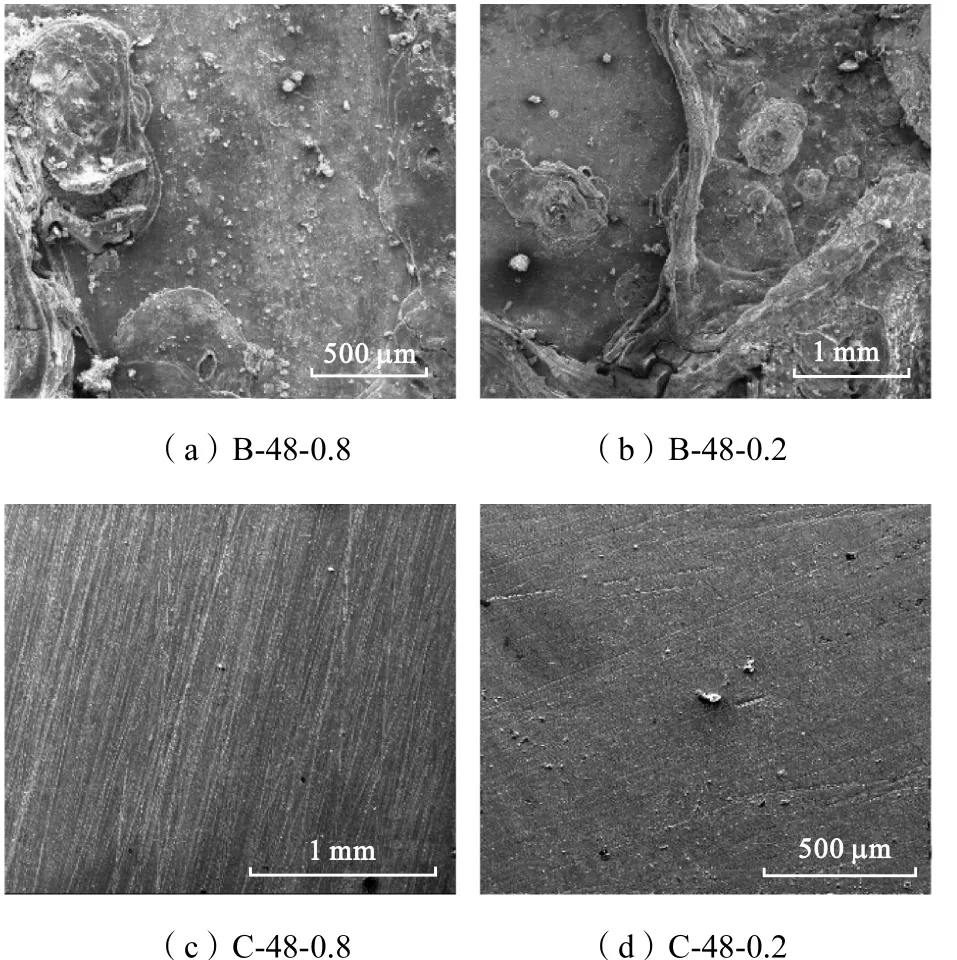

为分析不同粗糙度对复层和基层腐蚀形貌的影响,图18 给出了复层和基层暴露试件在两种粗糙度(Ra=0.8 μm 和Ra=0.2 μm)条件下的微观腐蚀形貌,可以发现两组没有明显差异,表明表面粗糙度对不锈钢复合钢材基层和复层的腐蚀形貌的影响可以忽略.

图18 不同粗糙度试件的微观腐蚀形貌对比Fig.18 Comparison of images showing micromorphologies of specimens with different degrees of surface roughness

3 腐蚀速率

3.1 腐蚀速率计算结果及分析

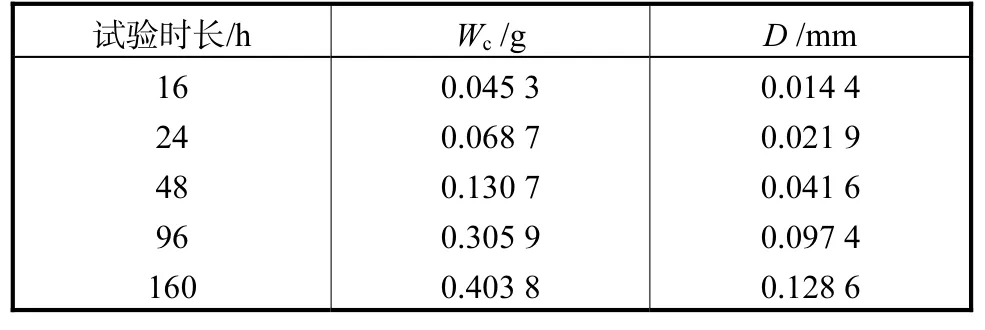

首先计算B 类试件的腐蚀速率.采用精度为0.1 mg 的分析天平称重,记录试验前和每次除锈后试件的质量,当最后一次除锈的质量损失与上次相同且稳定在一个较小值时(本文取3 mg 以内),除锈完成.用试件试验前的质量减去除锈完成后的质量,并考虑试件B-0-0.5(1~3)在除锈过程中的失重,校正B 类试件的腐蚀失重,按照式(1)计算得到腐蚀数据,见表5;腐蚀数据计算取平均值,数据离散程度较小,与平均值之差在10%左右.

式中:D为平均腐蚀深度;Wc为校正后的腐蚀失重;A为腐蚀面积;ρ为钢材密度,取7.85 g/cm3.

表5 B类试件不同试验时长的腐蚀数据Tab.5 Corrosion data of specimens(Group B)after tests of different durations

根据文献[26]中的数据,Q235 碳钢在西沙海洋大气环境中腐蚀1 年的腐蚀深度是0.087 mm,而本试验中碳钢在模拟加速腐蚀环境中腐蚀4 d 的计算平均腐蚀深度是0.097 4 mm;通过简单比较可知本试验对基层碳钢的加速腐蚀效率约为100 倍.

腐蚀领域相关学者已针对金属在大气环境下的腐蚀行为规律进行了大量研究,积累了丰富的腐蚀试验数据,并经回归分析证明,碳钢的大气腐蚀动力学遵循幂函数规律[26-27],即

式中:t为暴露腐蚀时间,d;a为第1 天的腐蚀速率;n为常数,随环境的不同而变化,最低值可取0.3,最高值可达1.9,腐蚀环境越恶劣,则n值越大.

采用如式(2)所示的函数形式对5 个试验周期的数据进行拟合,可得到B 类试件腐蚀速率表达式,如式(3)和图19 所示.

从图19 可以看出,基层碳钢的腐蚀速率在前期基本不变,后期略有减小,表明初期锈层结构疏松,没有阻碍氯离子渗入到基体表面,后期可能由于锈层所含Fe3O4、羟基氧化铁的成分变化,锈层变得致密,氯离子难以渗透进致密的锈层,使得电化学腐蚀速率略有减缓.这与传统低碳钢的腐蚀速率特征基本一致,表明复层不锈钢及复合工艺对基层碳钢的腐蚀速率特征没有明显影响.

图19 B类试件腐蚀厚度损失趋势Fig.19 Trend of thickness loss of specimens(Group B)

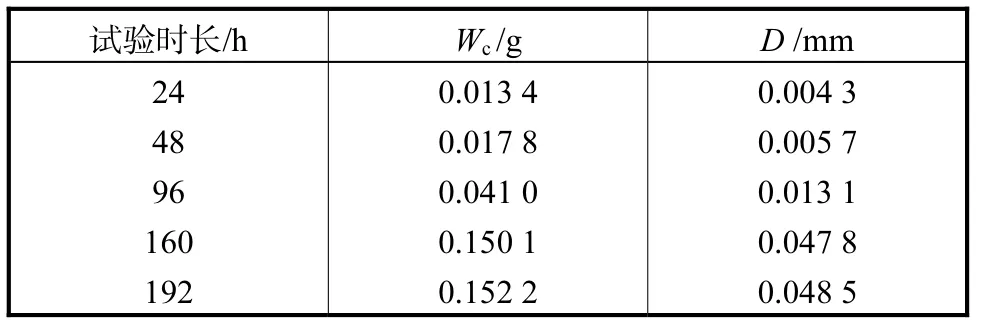

同样对C 类试件的腐蚀速率进行计算,得到腐蚀数据如表6 所示.由于复层不锈钢耐蚀性能较好,采用失重法进行评估误差较大,因此本文未基于表6数据提出其腐蚀速率公式.

表6 C类试件不同试验时长的腐蚀数据Tab.6 Corrosion data of specimens(Group C)after tests of different durations

将表6 中根据失重法算得的暴露复层C 类试件的平均腐蚀深度D随腐蚀时间t的变化趋势绘于图20,图中还给出了根据图12 所示利用三维白光干涉表面形貌仪获得的微观形貌确定的表面粗糙度Ra 的变化趋势.可以看出,复层不锈钢暴露后,总体腐蚀量非常低,总体在0.01 mm 以下,腐蚀量可以忽略不计;其中失重法计算得到的平均腐蚀深度,在4 d 后略有上升,主要可能是由于失重法本身精度有限造成的数据离散误差.

对于W 类试件,在相同腐蚀时长(96 h)条件下,按照失重法计算得到的平均腐蚀失重为0.058 0 g,与表6 中复层的平均腐蚀失重0.041 0 g 相当,远低于表5 中基层的平均腐蚀失重0.305 9 g.

图20 C类试件腐蚀厚度损失趋势Fig.20 Trend of thickness loss of specimens(Group C)

对I 类试件的腐蚀速率进行计算,得到腐蚀数据如表7 所示.

表7 I类试件不同试验时长的腐蚀数据Tab.7 Corrosion data of specimens(Group I)after tests of different durations

同样采用式(2)对I 类试件的腐蚀速率进行拟合,得到计算公式如式(4)所示.图21 给出了该类试件的试验数据点及其拟合曲线(红色实线),并与基层碳钢的拟合曲线(蓝色虚线,即前文B 类试件的拟合公式(3))进行对比.

从图21 中可以看出,I 类试件和B 类试件的腐蚀规律基本一致,因为二者的主要腐蚀部位均为基层碳钢.对比两组试件的腐蚀速率可以看出,I 类试件要比B 类试件腐蚀得快一些,因为I 类试件的不锈钢复层和碳钢基层侧面均暴露在腐蚀介质中,易发生电偶腐蚀,碳钢基层的腐蚀电位更低,进而加速了其腐蚀进程.

图21 I类试件腐蚀厚度损失趋势Fig.21 Trend of thickness loss of specimens(Group I)

3.2 不同粗糙度试件腐蚀速率比较

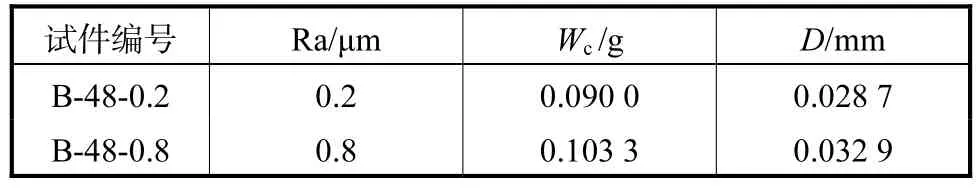

计算B 类试件B-48-0.2 和B-48-0.8 的腐蚀数据并进行对比,如表8 所示,可以看到,粗糙度越大的基层碳钢试件,在相同腐蚀时长(48 h)内的平均腐蚀深度较大,其腐蚀速率较快.

C 类试件因腐蚀现象不明显,腐蚀失重很小,不同粗糙度试件质量损失相差不明显.表面粗糙度对复层不锈钢耐蚀性能的定量影响还需开展更精细的试验研究.

表8 B类试件不同表面粗糙度的腐蚀数据Tab.8 Corrosion data of specimens(Group B)with different degrees of surface roughness

4 结 论

本文通过盐溶液周浸试验,研究了不锈钢复合钢材不同位置的耐蚀性能,通过腐蚀形貌、腐蚀速率等指标,分别定性和定量分析了其腐蚀规律;试验研究结果可为复合钢板在海洋大气环境下的暴露试验研究提供数据支撑.主要研究结论如下.

(1) 不锈钢复合钢材整体耐腐蚀性能良好,复层不锈钢在恶劣的室内加速腐蚀环境下,仅在表面有夹杂物或损伤的地方发生了少量点蚀,表明复合轧制工艺及基层碳钢并未显著影响复层不锈钢的耐蚀性能,实现了复合钢材的设计初衷.

(2) 不锈钢复合钢板中基层碳钢在试验开始后很短的时间内就发生了腐蚀,腐蚀类型有全面腐蚀和局部腐蚀,腐蚀产物积聚在表面形成的锈层具有一定的防护作用,但因结构松散而作用有限,因而其腐蚀速率在前期基本不变,后期速率略有减小.

(3) 不锈钢复合钢板板边侧面暴露在腐蚀介质中时,碳钢与不锈钢会形成腐蚀电位差,基层碳钢会发生电偶腐蚀,与只暴露基层相比,明显加速了腐蚀进程;实际工程应用中应避免复合钢板侧面暴露或进行必要防护;建议不锈钢复合钢材主要用于闭口截面构件,并将复层外置.

(4) 采用《不锈钢复合钢板焊接技术要求》(GB/T 13148—2008)推荐的不锈钢复合钢板的焊接工艺,能够保证焊缝和焊接接头的耐腐蚀性能不劣于复层,但对于焊接残余应力对耐腐蚀性能影响的更深入分析,需进一步补充相关研究数据.

(5) 表面粗糙度对基层和复层的腐蚀形貌影响可以忽略,但对基层碳钢的腐蚀速率有一定影响,粗糙度越大,其腐蚀速率越快;表面粗糙度对复层不锈钢腐蚀速率的影响不明显.

本文限于时间和材料等因素,仅对一种不锈钢复合钢材在加速腐蚀试验条件下开展了研究,相关结论需通过进一步的自然环境暴露试验及其他牌号复合钢材试验进行验证.