钒钛磁铁矿大高炉铁口喷溅问题处理实践

2021-12-26张未栋

张未栋

(河钢集团承钢公司 炼铁事业部,河北 承德 067102)

1 慨述

河钢承钢某高炉自点火以来,铁口常常发生喷溅现状,进一步阻碍了产出以及科技经济标准的提升。高炉铁口共有四个,其中喷溅现象最为严重的便是一号以及三号铁口。在喷溅现象发生时,铁口内泥套的状况很难看清楚,无法对铁口开展进一步的处置和管理,致使冒泥现象严重,铁口防护工作难以进行,较易发生碱封堵口的漏洞和现象。堵口之后的炉前需要较多的员工劳动力。炉前压炮堵口,开口的数目逐渐增长,需要的费用也进一步加强。大喷时渣铁流较小,高炉经常出现亏沙铁的状况,缺铁现象较为严重,原料供应速度慢,炉内高压现象严重,经常出现减风现象,进一步阻碍了你购入科技经济标准的提升和发展。

2 铁口喷溅危害

2.1 炉前清渣工作量大

铁口开启之后,铁口大多处于喷溅状况,喷溅的时长最高可以持续到堵口为止,炉前大沟两侧积累了大量的废弃渣滓,进一步阻碍了液压炮的堵口运作,员工没办法保证及时清理两侧的渣滓,进一步对高炉的出铁状况造成了不良影响。

在以往的高炉出铁进程之中,经常会发生,因为铁口窜燃气而导致的铁口喷溅现象,铁口的喷溅进一步产生了大范围的尘烟和渣滓,对员工的除尘工作提出了进一步的挑战。喷溅现象的加强也会进一步强化沟盖板以及出铁钩的磨损和耗费,且由于大范围的喷溅渣滓累积进一步对员工的工作难度造成了影响,喷溅还易进一步对除铁检验造成不良作用,导致渣滓不断出现,进一步致使堵口发生出铁故障以及防风故障,对高炉的照常运作产生极为严重的负面作用。由于铁口喷溅带来了很多消极作用,因此冶金铁口喷溅也是炉前转换的必要前提,究其根本,主要是因为铁口过道内出现缝隙,进一步引起燃气泄漏,高压的燃气进一步使铁水发生喷溅现象。要想从源头上防止喷溅现象的出现,需要进一步对裂隙问题开展讨论和完善。

2.2 铁口喷溅影响出铁速度

铁口喷溅现象发生后得出铁效率大约为2t/min~3t/min,炉内铁产生的效率大约为4.5t/min~5t/min,炉内产生渣滓,风量进一步减小,导致风压不断提高,如果这时不开展减风操作,会进一步将炉内的状况推向恶化高峰。

2.3 泥套破损

铁口喷溅现象出现以后,部分渣滓会被喷推到泥套面之上,致使炉前堵口发生泥套崩裂的状况,进一步导致堵口以减风堵口的恶化现象进一步加强。

3 铁口喷溅原因

炉壳受力影响主要在冷却壁以及衬砖之间,致使衬砖之间,以及衬砖和铁口组合砖之间产生裂隙,高压燃气经过裂隙与铁口通道相结合,在铁口通道之内,压力会进一步缩小,而体积不断扩大,进一步引起爆炸似的膨胀,并通过外力作用下炉口不断喷溅渣滓。除此之外,向内作用力阻碍了炉缸内部的渣滓排出,进一步对引起大喷溅现象铺垫了基础和前提。喷溅严重的铁口都处于被移动的一侧而且喷溅至于广泛的区域处于主沟的东部,这就说明引起铁口喷溅的源头便是高压燃气的引入。高压燃气在铁口通道内进一步扩散,进而产生了强化后的爆炸力。在铁口喷溅现象发生时,能够看出燃气火与喷溅出的渣滓相互掺杂在一起,发出猛烈的声浪,进一步使冒出的渣滓呈扇形向外进一步喷溅,使主沟以及仪器两侧形成了大量的渣滓积聚。

从一方面来看,从炉缸内冒出的渣滓贝燃气反推,只存留少量的渣滓冒出,进一步影响了炉缸内的渣滓排出,致使在喷溅时出现亏铁状况。除此之外,燃气向外的推动致使渣滓向外剧烈喷射,形成广泛的喷溅物质。燃气与渣滓相比压力较小时,炉缸内的液态渣滓会顺利经过铁口通道,不会引起喷溅现象的出现。当炉缸内的渣滓液面较高的时候,铁口压力较大,会进一步对向内流转的渣滓造成阻碍,燃气会进一步随着渣滓被排出,当大范围的渣滓堆积在通道时,燃气火会被阻隔或者铁口上壁喷出,喷溅现象便会得到进一步的遏制和减缓。

因为这些原因,只有在刚开口的时候较易产生喷溅现象,喷溅现象发生时,炉缸内的作用力较大,会进一步阻碍液体渣滓向铁口范围推动,致使喷溅现象连续出现。只有在铁口周边的渣滓堆积较为广泛的时候,颅内压力较高,喷溅现象会进一步削弱,在炉缸不活跃,炉内状况较差的时候,炉缸内堆积的渣滓如果不能及时推聚到铁口周边,那么喷溅时长就会进一步增加。假设铁口难以打开,耽搁的时间较长,那么喷溅也会因此缩减。

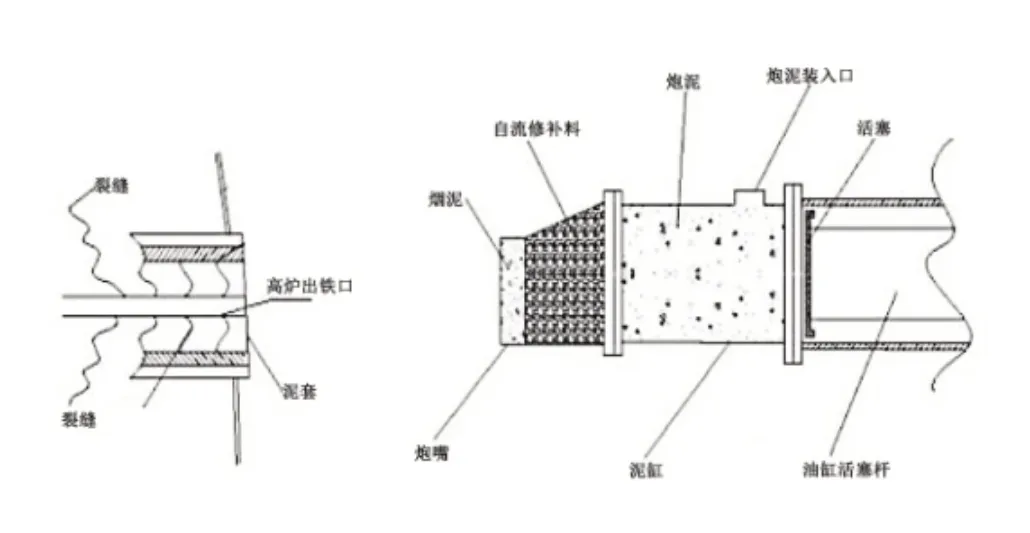

图1 铁口孔道内部结构示意图

4 影响因素

4.1 顺行状态影响

炉缸不活跃,或者边缘燃气发展较快,中心吹不透时,铁口的喷溅现象便会进一步增强。计划外的休风次数数目较多,喷溅现象也会强化。而在高炉炉缸运作状况较为良好的时候,上下部配合优质,喷溅便会减少出铁,压点时间保持在12分钟左右,但是成效不够显著,还存在着喷溅现象。运用开口压炮的方法出铁,再打泥量方面把控铁口内炮的嵌入深度,利用新泥将燃气串人点堵上,使燃气被阻隔在缝隙之外,无法与铁口通道相结合。既能够确保铁口顺利打开,也不会发生喷溅状况,再次开口后喷溅时间以及喷溅量都会进一步缩减,炉前劳动强度逐步下降。此后一直运用这个方式出铁,但是对于高炉运作来说出铁间隔的时长增加,还会进一步出现难以打开的状况导致运作发生问题,对标准的提高造成阻碍。但压炮之后存有再次开口的状况,耗费工具,进一步造成出铁费用的上升。

4.2 原燃料质量

在原燃料品质缩减,特别是焦炭品质出现恶化状况,铁口都会发生频频卡焦的问题,炉缸透气透液性缩减时,也会进一步引起喷溅现象的强化。

4.3 炮泥质量

炮泥品质较差,可弹性劣质,体积稳固性较弱,烧结后线变化率波动剧烈,较易发生裂纹状况,通道内盛铁的时候,会引起喷溅现象的加剧。

5 控制措施及效果

5.1 防喷溅处理

为了进一步解决铁口喷溅的问题,自2012年以来共完成灌浆五次,但是灌浆成效较为劣质,作用几乎可以忽略不计。因此,我们运用出铁缝隙,用70mm的钻头对铁口开展开孔作业,其深度保持在铁口的一半以上,将泥抛炮小黄漫炮泥,把泥泡前段挖空600mm,在相关设备之中盛入适量的自流修补原料,将被挖空的通道填补完整,炮口前段留舍80mm,剩余的部分采用炮泥填补的形式开展填堵,防止滞留原料泄露,把炮口与铁口链接,运用泥泡的推动,将自流修补原料与通道相互贯通。

5.2 改善原燃料质量,提高炉缸活跃程度

需要进一步对焦炭的品质加强重视,在高炉内用做骨架的块状焦炭布满整个空间,其热态性质会进一步对料柱的透气以及透液性质造成不良作用。渣滓在焦炭裂隙之间的渗透性能较为完善,炉缸作业较为活跃,是液态渣滓在炉缸内的运作较为顺畅,渣滓经过裂隙能够进一步加速向铁口区域的流转,使铁口区域周边堆积着一定数目的渣滓,阻止高压燃气通向接口通道,进一步缩减喷溅的范围和时间。

5.3 提高炮泥质量

运用品质较好的炮泥,缩减铁口通道内的渗透效率,炮泥的颗粒程度需要保持精细品质,强度也需要相对保持,确保在相对的时间内,铁口通道内的裂隙不会和铁口周边的砖缝相互贯通,形成通道,并进一步达到阻碍高压燃气进入铁口通道的最终目的。

5.4 降低小套破损率

缩减小套漏水入炉,及时对耗损风口开展更换,在铁口进行喷溅现象以后,颅内需要对炉况开展稳固,保持炉缸内部活跃,缩减风口损坏几率,对煤枪开展适当调整,缩减喷出原料对于小套的损坏率,对于损坏风口小套是风口损坏程度进一步控水,渗水到达铁口开展进一步的休风处置。

5.5 打泥重开铁口

炮泥具备耐火程度高,抗渣铁腐蚀性强,抗渣铁水机器运转技能精细以及塑造性强等特征,可以进一步加强其进入铁口通道的几率,对裂隙开展补救,与此同时,还具备烧结速率较高,强度较高等多种特点。高温下的体积稳固性优良,缩减了裂隙出现的几率,其开孔性也较为优质,便于执行和操作开口工作,并具备足够的保质期等优质特点。

6 结语

经过灌浆成效显著性特点,开孔数量较多,进入的泥浆较少。高压设施将泥浆放入炉内,会进一步引起高炉炉衬的松泛,并进一步对高炉的使用寿命造成不良影响。经过原材料品质的改良和优化,可以进一步推动高炉科技经济目标的提升,同时进一步保证炉钢状况活跃,缩减喷溅次数,进一步降低生铁的费用损耗。除此之外,高炉在生产进城之中会采取相应的操作炉型,减少砖衬腐蚀程度,热面以及裂隙会进一步被渣铁影响,在稳固高炉冷却体制的状况下会产生厚度较大的渣皮,进一步使高压燃气通入砖缝的几率下降,喷溅程度也会收到一定的削弱。