粒化系统在铜冶炼企业的实践

2021-12-26马榜样

马榜样

(中铜东南铜业有限公司,福建 宁德 352100)

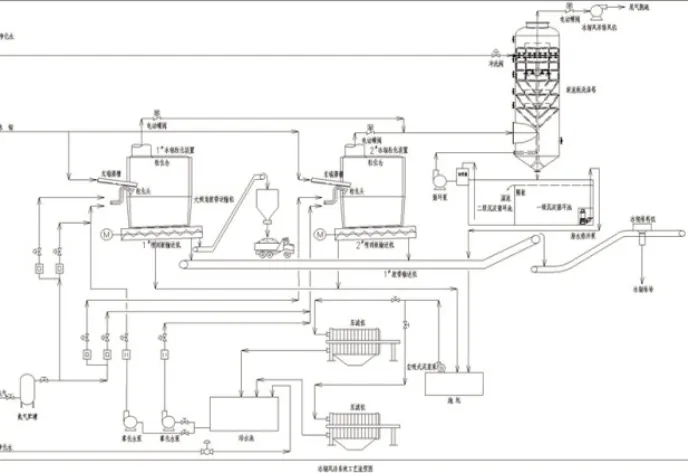

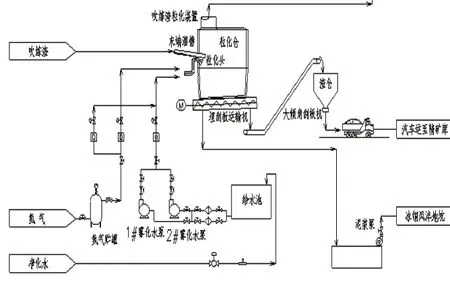

1 粒化系统介绍

某铜冶炼企业有三套粒化系统[1],熔炼段有两套冰铜粒化系统,吹炼段有一套渣粒化系统,分别作用于熔炼段的液态冰铜和吹炼段的液态吹炼渣。粒化是采用高压氮气将冰铜(渣)打散为小颗粒,并用高压雾化水将冰铜(渣)小颗粒冷却,冷却后的冰铜(渣)颗粒通过刮板运输机进行收集,进入指定的位置。在熔炼段的冰铜粒化系统中,风淬产生的烟气通过旋流板洗涤塔沉降烟气中的固体颗粒,洗涤后的烟气送脱硫系统。在吹炼段的渣粒化系统中,风淬系统产生的烟气通过较长的管道进行沉降固体颗粒,沉降后的烟气进入环集净化系统。

旋流板洗涤除尘装置:采用生产水洗涤含尘的烟气。烟气在风机的作用下沿着塔壁的切向进入旋流板洗涤塔内,从下方旋转移动至上方。在离心力的作用下,烟气通过多层塔板,充分与上部向下喷淋循环水接触,达到除尘目的。

管道沉降:烟气通过竖直和水平管道,在风速发生变化的情况下,烟气中固体颗粒按照比重的大小依次沉降。

冰铜风淬:利用高压氮气和高压水将熔融的冰铜打散为小颗粒并冷却下来,控制合理的氮气量、水量以及氮气的压力,可以控制冰铜的力度,也可以避免冰铜风淬过程中的“放炮”现象。

冰铜风淬核心设备为风淬喷头,风淬介质采用压缩空气或氮气,加压水主要对风淬后的热态冰铜进行冷却。压缩空气或氮气的压力为0.6Mpa~0.8Mpa,风淬系统包含有一个储气罐,主要是用来保证风淬气的压力稳定。风淬时打开储气罐进口阀门,确保气源压力在0.6Mpa~0.8Mpa以上,气量通过调节阀控制,在DCS画面上有流量显示。

风淬水为采用循环水,补充水为硫酸回用水或新水来自厂区工业新水管网的新水,经风淬泵加压到0.6Mpa~0.8Mpa以上,风淬泵共两台,平时一用一备,冰铜流量特别大时可以同时开启两台,泵前后均有手动阀,出口有逆止阀。风淬水量通过调节阀调节,在DCS画面上有流量显示。

在风淬室下方安装有一台埋刮板运输机,埋刮板运输机将风淬后的冰铜收集并带出风淬室,然后由下游的皮带运输机运输到冰铜存放处。

风淬室顶部装有排烟管道,把风淬产生的气体引出风淬室,并由后续的风机送入烟气处理系统。风淬室烟气出口处装有测量烟气温度的热电阻,在风淬过程中,烟气的温度是调节风淬水量的重要依据。风淬室烟气出口处还各装了一个电动蝶阀,当冰铜排放时,应保证相应的电动蝶阀处于打开状态,且另一电动蝶阀处于关闭状态,以保证风淬室的负压。工艺流程图如下。

图1 冰铜粒化系统工艺流程图

图2 渣粒化系统工艺流程图

2 粒化系统存在问题

某铜冶炼企业粒化系统是采用祥光铜业有限公司的专利技术,其核心是系统的粒化,祥光铜业的粒化过程为“无水粒化”,排出的烟气为洁净气体。它区别于INBA的粒化,INBA粒化的过程是“水淬过程”[2],吹散的颗粒进入水池进行冷却,进入冷却沉淀和分离。在某铜冶炼企业熔炼厂的生产实践中,粒化系统的专利优势没有得到充分的发挥,在生产中主要表现为:粒化室侧壁的粘结,粒化水系统的失衡,粒化烟气系统的失衡等问题,导致系统和下游设备的异常损坏。下面将具有代表性的问题进行分析。

2.1 粒化室侧壁的粘结问题

在粒化的过程中,粒化的液体通过高压氮气进行吹散,通过雾化水进行冷却,形成了粒化的颗粒。在实际的生产过程中高压氮气对溶液的冰铜(渣)吹散的颗粒度并不理想,导致部分没有吹散的液体铜(渣)堆积在粒化室的侧壁,再经过大流量的雾化水70m³/h~8m³/h的高压水进行冷却,熔融的铜(渣)水很快形成了坚硬的固体,粘结在粒化室的侧壁上。

2.2 粒化水系统失衡问题

在整个粒化系统中,水平衡是个很关键问题。由于高压氮气和水的作用导致冰铜(渣)泥[3]的产生,冰铜(渣)泥进入水系统中,很容易导致地坑水转运池的有效容积减少,增加了搅拌装置的负荷,在压滤机压滤的过程中,导致滤布的堵塞,压滤效果降低且压滤出的滤液也很浑浊,压滤出的水进入循环系统的清水池,会导致清水池的有效容积减少,直接影响粒化水泵的运行,从而再次影响粒化喷头的粒化效果。整个水系统的失衡也直接导致系统设备的损坏,水泵的不定期损坏,刮板机链条的张紧调整,运输皮带的划伤,运输皮带地基基础及框架腐蚀,整个物料转运的泼洒等问题。

2.3 烟气系统的失衡问题

在整个粒化系统中,烟气是环保控制的重点,通过粒化后的水蒸气(呈酸性)伴随着二氧化硫气体,细小的泥冰铜等,进入旋流板洗涤塔,通过排烟风机进入管道,最终送往硫酸环集系统。在生产实践中,旋流板洗涤塔使用寿命比原始设计小,现场的不锈钢316L管道和阀门也因烟气及冰铜泥的颗粒导致腐蚀破损。使用的排烟风机也因环境的不适用导致提前的裂化,环境的玻璃钢管道也出现裂纹等。整个生产系统烟气有时会出现外溢的现象。

3 原因分析及处理

3.1 侧壁粘结问题分析及处理

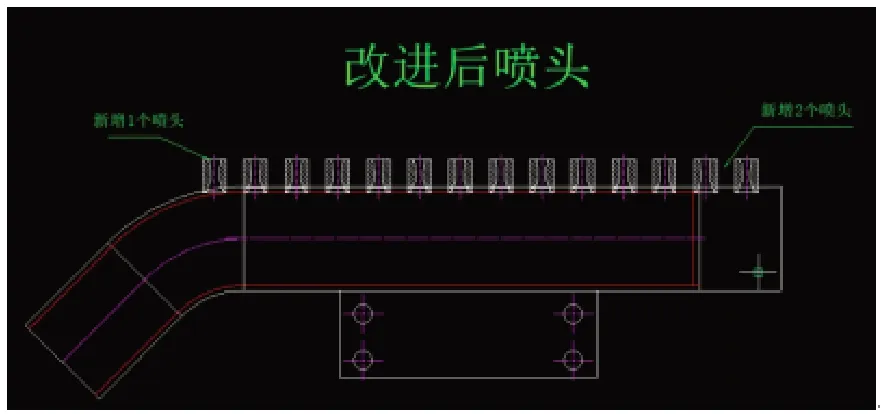

根据风淬原理和生产实践,风的平面度和局部风压的大小决定液体粒化的彻底性,在某企业的生产实践中,风喷头喷出的气体没有形成一个平面,部分的液体通过风喷头的间隙逃出,如果逃出的液体进入水中,就形成大的颗粒物,如果逃出的液体堆积在某个部位,就形成大块。

冰铜或渣的末节溜槽出口方向也是形成大块和侧壁粘结的另一个重要原因,例如现有的粒化喷嘴适应经常性的流动曲线,如果液体的曲线出现变化(溜槽内的形成的堵塞物),呈现出一侧偏流的情况,也会导致大颗粒和粘结大块的产生。末节溜槽的底部的流经面也是导致产生偏流的一个关键的原因。如果冰铜(渣)化学成分发生了变化,也会导致大颗粒和箱体的粘结。

针对上述问题,在生产实践中,对原有的风水粒化喷头进行了改进,主要改进了粒化喷头出口的直径,增加了粒化喷头的个数,有效的改变了粒化出口的平面度整体性(如图3),增加了风的平面度和风压控制措施;加强了排放人员对溜槽的管理,改进了末节溜槽流经面,主要采取了人员定期对溜槽中冷铜清理,关键是转弯处结焦的清理,有效恢复了溜槽原有的曲线,同时设想在原来的溜槽的基础上,稍微改变溜槽的原有的直线度,形成现有流体的正确曲线,在实际的生产中也采取了泥巴围堰形式,改变流体的曲线,这上面的措施也减少了粘结的概率。同时也加强了入炉物料及炉况的管理,减少放铜带渣和高镁矿的入炉。在改进后的半年多生产实践中,基本解决了粒化室结块的问题。

图3 改进后的喷头

3.2 水系统问题分析及处理

针对上述的水系统问题,东南首先从用水量上进行控制,在原始设计中,粒化水的设计流量为50m³/h,而在实际生产控制中为70m³/h~80m³/h,氮气的压力控制在6kg/cm²~9kg/cm²。但经过长时间的摸索,现控制水量比原生产减少了10%,氮气的压力也减少了10%,基本控制了冰铜泥产生,但是细冰铜(渣)的产生是避免不了的。

三年多的生产中,逐步对压滤机进行改进,由原来的暗流形式改进程明流形式,有利于对压滤机的维护,增设第三台压滤机,减少原有压滤机使用负荷,增加压滤系统的维护保养时间。对现有的粒化室刮板也进行初步改进,提升了刮板机的角度,增加了大块筛除装置,有利于减少冰铜(渣)的含水,同时也减少大颗粒冰铜块状物对下一道工序皮带运输机表面的划伤。

由于水系统失衡影响的范围较广,对设备的破坏性较强。企业对所有粒化水影响的设备做改进性的维护保养,从粒化水泵进行结构形式的改进,到冰铜皮带进行延伸、水泥基础的提高,现有材质的改变等等。探索出一条适合东南铜业生产的粒化系统设备,提高了系统运行的稳定性。

企业为了解决冰铜水分酸性过高对设备的腐蚀性问题,在现有的基础上增设了石灰喷洒装置,根据粒化水PH值的大小进行定计量加入生石灰,有效的改变了粒化水的酸性问题。同时企业对现有的粒化水泵进行改进,由原来的管道泵改进成离心式水泵,利用现有的粒化室地坑做二次澄清池,进行洁净水的分离使用,目前此种改进的项目正在实施阶段。

从长远的角度考虑了冰铜泥处理的问题,也进行探索性的改进了粒化喷头和生产操作,同时也新建了一套冰铜泥处理设施,增设了圆锥沉降槽进行固液分离,预计在明年可以投入使用,这些都提升了无水粒化的运行能力。

3.3 烟气系统问题分析及处理

烟气系统问题分析,主要原因是系统设计风量偏小,在硫酸环集系统入口前与熔炼环集烟气进行交汇,出现干涉封堵现象,在平时不生产排放的过程中,粒化系统的环境较好,但在排放过程中,特别是熔炼炉和吹炼炉同时排放时,冰铜粒化系统的烟气会出现外溢,粒化室也容易出现“放炮”[3]现象。

针对此种生产情况,由于原始设计的问题,在正常生产中无法解决,只有通过充分挖掘生产潜能,对熔炼和吹炼及其粒化烟气进行组织优化,解决或降低整个生产系统中的烟气外溢问题。与此同时也对现有粒化室的阀门进行改进,减少两台粒化室同时抽烟气的问题,有目的降低烟气系统的负荷。在祥光生产过程中对粒化系统烟气专门设置了一套烟气处理系统,给企业的生产提供了理论和实践的支持,从长远考虑看,还是需要单独建立一套烟气处理系统或增加硫酸处理烟气的能力。

4 结论

祥光铜业的粒化系统在该企业的应用没有很好发挥出祥光专利的优越性,原因有很多种,这也给使用的企业员工在无水粒化的水平上提高了一个台阶。分析无水粒化的系统和原有成熟的水淬系统,无水粒化的提升空间还是很高。