陶瓷纤维轻骨料混凝土制备

2021-12-23耿连恒潘柏常姗姗尤志国

耿连恒,潘柏,常姗姗,尤志国

(华北理工大学 建筑工程学院 河北 唐山063210)

引言

轻质混凝土具有质量轻、隔热保温性能好、耐火性能好、抗震性能好及综合经济技术效果好等优点。轻骨料混凝土在大跨桥梁、高层建筑等工程应用中具有巨大的技术经济优势,已成为现代混凝土的一个重要发展方向。我国对纤维轻质混凝土进行了一定研究:如学者陈潇洋[1]向轻骨料混凝土中加入不同掺量、不同尺寸纤维,对其进行力学性能试验证明了纤维可以增强轻骨料混凝土的抗拉性能;徐丽丽[2]通过试验证明了纤维可以改善轻骨料混凝土的脆性变形能力;赵天俊[3]、吴振华[4]通过试验得出了纤维可以增强轻骨料混凝土的抗压强度等等。但其制备过程中突发问题较多,轻骨料上浮与纤维结团是制备纤维轻骨料混凝土过程中不可避免的现象,二者严重影响混凝土的整体外观、强度、耐久度,影响轻骨料混凝土的广泛推广。为了解决两大关键问题以提高混凝土的性能,针对轻骨料上浮与陶瓷纤维结团现象进行探讨与研究,提出相应解决方案,并应用处理后的陶瓷纤维与轻骨料进行胶砂强度试验与工作性能测试。

1制备

1.1 原材料与配比

采用P.O42.5级普通硅酸盐水泥,粗集料采用球形粉煤灰陶粒轻骨料,粒径为10~20 mm,细集料采用中粗河砂,胶凝材料为:水泥、硅灰、粉煤灰。减水剂采用高效聚羧酸减水剂,纤维采用陶瓷纤维:长度为6 mm,直径为3~6 μm。确定混凝土基体配合比如表1所示。水胶比为0.39、聚羧酸减水剂掺量为0.5%、含砂率为48%、粉煤灰与硅灰分别为胶凝材料的20%、10%。

表1 混凝土基体配合比原材料用量/(kg·m-3)

1.2 试验过程

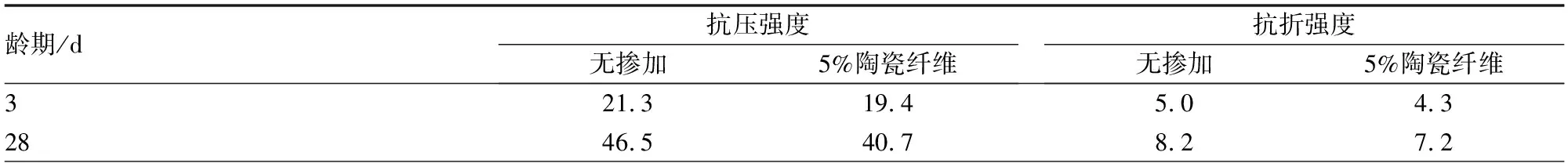

本次试验目的是制备高流动性纤维轻骨料混凝土,制作试块类型:100 mm×100 mm×100 mm与100 mm×100 mm×400 mm。试验过程参照《轻骨料混凝土技术规程》JGJ51-2002、《纤维混凝土应用技术规程》JGJ/T221-2010、《自密实混凝土设计与施工指南》CCES 02-2004、《纤维混凝土结构技术规程》CECS 38:2004。为了保证试验精准度,试验前依照《普通混凝土用砂、石质量及检验方法标准》JGJ 52-2006与《轻集料及其试验方法第2部》GB/T 17431.2-1998规范,将粉煤灰陶粒、砂子放置于干燥箱中烘干至恒重。搅拌顺序:首先加入胶凝材料与纤维进行干拌,硅灰、水泥、粉煤灰、纤维搅拌时长1 min,随后放入烘干后的粉煤灰陶粒、砂子进行搅拌,时长为1 min,最后加入水、减水剂搅拌2 min,搅拌完成后将混凝土拌合物进行装模养护。由于静电力的作用陶瓷纤维在自然状态下会有结团现象发生如图1所示。为了查验陶瓷纤维在新拌混凝土内部是否有结团现象,进行水泥胶砂试验,试验过程依照《水泥胶砂强度检验方法》GB/T 17671-1999规范标准,进行3 d、28 d抗压、抗折强度试验,陶瓷纤维掺量为水泥质量的5%,得到结果见表2。

图1 自然状态下的陶瓷纤维

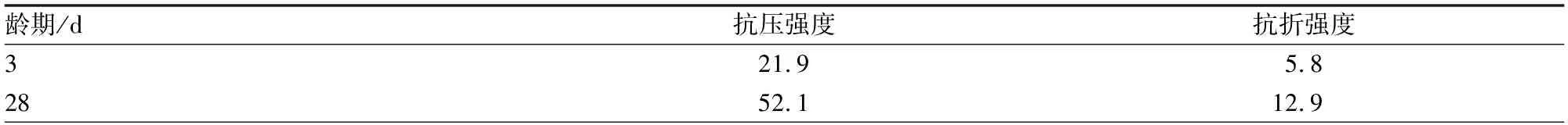

表2 陶瓷纤维胶砂强度值/MPa

1.3 试验现象及分析

(1)轻骨料上浮现象

当混凝土在试模中静置一段时间后发现轻骨料上浮现象,养护并破碎查看陶粒分布情况,可以看出轻骨料分布不均匀,出现分层现象,如图2及图3所示。

图2 轻骨料上浮现象 图3 陶粒分层现象

总结原因主要有两点:a.轻骨料具有高吸水性能,使轻骨料在配置混凝土过程中极其不稳定,其吸水直到饱和是一个漫长的过程,且每小时的吸水率并不相同,因此附加水并不会瞬间被吸收,致使骨料和浆体之间存在多余附加水,导致轻骨料上浮;b.轻骨料的密度小于基体胶凝材料的密度, 受机械振捣的“搅融[5]作用”,轻骨料容易发生上浮现象。

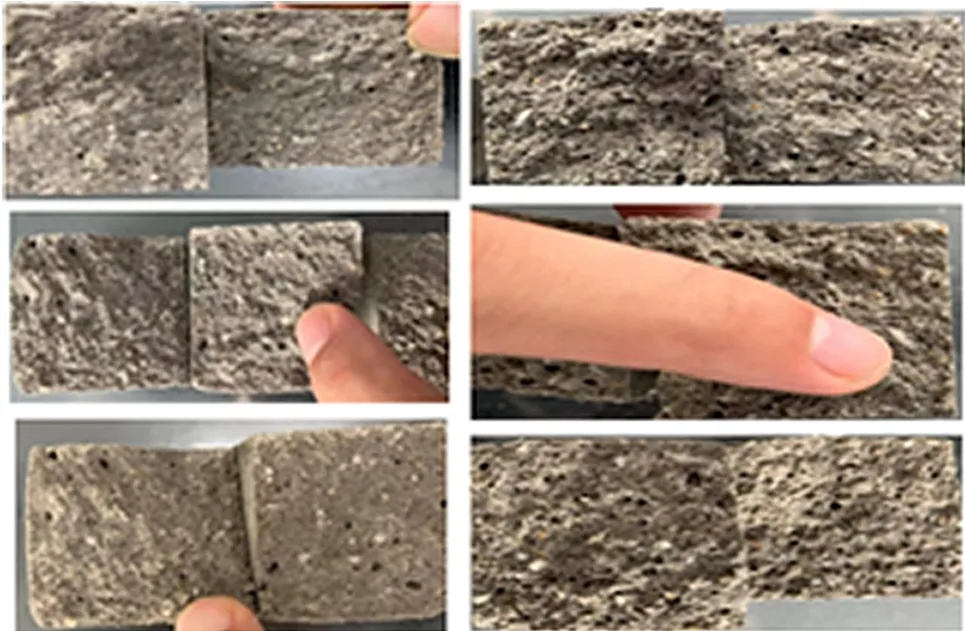

(2)陶瓷纤维结团现象

利用陶瓷纤维进行水泥胶砂试验,养护3 d并破碎查看内部结构,发现如图4所示内部具有明显的陶瓷纤维结团现象,其结团原因是:陶瓷纤维的大长径比、静电作用产生的机械缠绕力容易发生结团、分散不均匀现象[6],其中含有的杂质、渣团为其结团提供良好的介质,同样也是影响纤维结团的重要因素[7]。表2数据表明:掺入水泥质量5%陶瓷纤维试件养护3 d、28 d的抗压强度分别为19.4 MPa、40.7 MPa,相比无掺加对比组抗压强度分别降低了1.9 MPa与5.8 MPa。同样陶瓷纤维试件组养护3 d、28 d的抗折强度分别为4.3 MPa与7.2 MPa,相比无掺加对比组降低了0.7 MPa、1.0 MPa。综上所述:当纤维出现结团现象时,破坏了混凝土内部结构,不仅没能改善混凝土性能,反而降低了混凝土强度。

图4 陶瓷纤维在基体内部结团现象

2解决方案设计

2.1 轻骨料上浮

利用5组提前用水浸泡6 h、12 h、18 h、24 h、30 h的轻骨料,用干毛巾擦拭之后晾至表面干燥无明水[8],分别进行混凝土制备,最后利用学者刘立[9]等人的试验方法来检测陶粒轻骨料的上浮、分层情况:即利用上、中、下三层模具装满轻骨料混凝土,振捣棒振捣之后放在振动台上震动10 s,随后静置5 min分别用水冲去各层砂浆得到轻骨料烘干并称重,使用每层的轻骨料质量除以总质量就可以反映出轻骨料的分层情况。

2.2 纤维结团

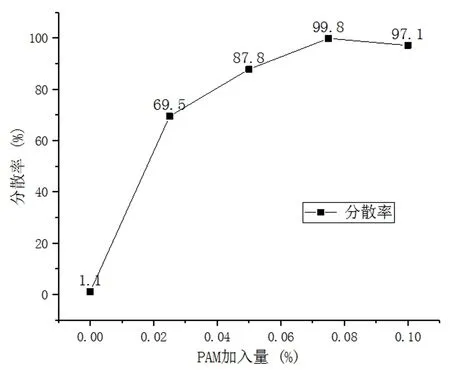

纤维结团问题在国内外虽然没有较完善的解决方案,但也有相关研究人员提出了多种有效的解决方法:包括机械搅拌法、施工工艺法[10]、超声分散法、添加分散剂法[11]等。本次试验利用添加分散剂法:将常温水与陶瓷纤维制备成浓度为0.02 g/ml的水溶液,随后分别加入溶液质量0.025%、0.05%、0.075%和0.1%聚丙烯酰胺(PAM)进行搅拌,搅拌时间为15 min,最后利用冲洗过滤的方法,烘干并称重得出纤维分散率。

2.3 结果与分析

图5、图6分别为预湿处理时间与轻骨料分层率、聚丙烯酰胺(PAM)加入量与陶瓷纤维分散率的变化情况。图7(a)为改善后无轻骨料上浮现象,图7(b)、图7(c)为陶瓷纤维分散情况。

图5 轻骨料分层情况图

图6 陶瓷纤维分散情况

图7 试验结果

由图5可以看出,未经过预湿处理的陶粒出现严重分层现象,上层占比高达85.2%,严重影响混凝土整体内部结构,6 h、12 h、18 h由于陶粒吸水不足,整体密度小于水泥浆体密度,未能达到良好的分层效果,但随时间的增长上浮现象开始逐渐改善。当陶粒进行24 h预湿处理后,发现上、中、下3层占比基本相同,未发生不均匀分层与上浮现象,可以看出浸泡30 h的陶粒与24 h每层占比基本保持一致,说明了当陶粒在24 h时吸水已经达到饱和状态,可以说明预湿处理也就是将陶粒进行饱和吸水的方法,此方法有效阻止了轻骨料上浮现象。

由图6可以看出,未加入聚丙烯酰胺(PAM)的陶瓷纤维分散率为1.1%,说明了只加水搅拌对陶瓷纤维并没有分散的功能,如图7(c)所示,由于陶瓷纤维的强亲水性[12],使纤维粘聚成一团,无法再次使用。加入PAM之后有明显的分散效果且与PAM加入量成正比,这是由于PAM会产生同种微小的电荷附着在纤维壁上,使之产生同种电荷的相互排斥力,促使纤维分散[13]。当PAM加入量是溶液质量的0.075%时曲线达到最高峰,此时分散效果最佳,如图7(b)所示。但加入量达到0.1%时分散效果开始下降,这是因为PAM加入量过多使陶瓷纤维溶液具有粘稠性,导致纤维之间产生粘聚效果,影响纤维分散。综上所述,添加分散剂的方法可以有效促使纤维分散,PAM加入量是溶液质量的0.075%时效果最佳。

3水泥胶砂试验

为了验证分散后的陶瓷纤维能否提高水泥胶砂试验强度,通过加入聚丙烯酰胺分散后的陶瓷纤维进行3 d、28 d抗压强度与抗折强度测试,测试结果如表3所示。破碎后发现内部无结团现象发生,并在其内部发现陶瓷纤维呈蛛网状如图8所示。

表3 分散后5%陶瓷纤维胶砂强度值/MPa

图8 破碎后基体试件

由表3可以看出,当龄期为3 d时,分散后的陶瓷纤维胶砂抗压强度与抗折强度分别为21.9 MPa、5.8 MPa,相比未分散陶瓷纤维分别提高了13%与35%;当龄期为28 d时,分散后的陶瓷纤维胶砂抗压强度与抗折强度分别为52.1 MPa、12.9 MPa,相比未分散陶瓷纤维分别提高了28%与79%。分析其原因:由于分散后纤维可以在水泥基体中起到桥接[14]作用,形成由内到外致密均匀的多尺度复合材料,对水泥基体起到了增强、增韧的效果。破碎后陶瓷纤维在基体内部呈现蛛网状,说明了分散后的陶瓷纤维在机体内部分布均匀,网状结构增强了纤维与基体的粘结作用,大大提高了基体的韧性和变形能力。

4性能测试

利用预湿处理后的粉煤灰陶粒进行混凝土工作性能试验(坍落扩展度试验),分别测试对比普通轻骨料混凝土,未分散的陶瓷纤维轻骨料混凝土与添加聚丙烯酰胺(PAM)分散后的陶瓷纤维轻骨料混凝土的扩展度。试验步骤依照《轻骨料混凝土技术规程》JGJ51-2002与《自密实混凝土设计与施工指南》CCES 02-2004规范标准。试验照片及结果如图9和图10所示。由图10数据看出3种混凝土扩展度依次减小,原因是:陶瓷纤维在混凝土内部呈三维乱向分布,对骨料产生承托[15]作用,抑制混凝土向外扩展,同时陶瓷纤维具有一定吸水性,导致维持拌合物和易性的自由水下降,也就降低了混凝土的扩展度。而由于分散后的陶瓷纤维加入了聚丙烯酰胺,其自身粘稠性阻止混凝土向外扩展。

图9 扩展度情况

图10 扩展度测试

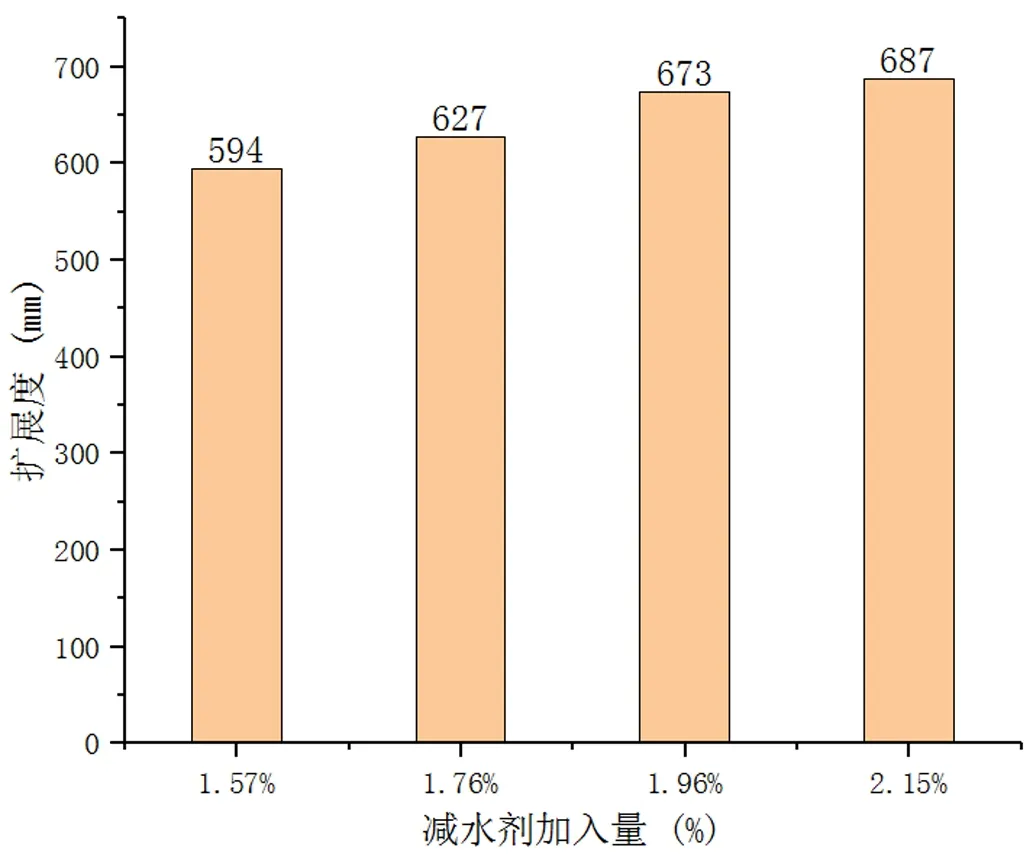

为了满足《自密实混凝土设计与施工指南》CCES 02-2004自密实混凝土的目标扩展度标准,利用减水剂综合分散剂的方式来保证纤维分散后混凝土的流动均匀性,通过额外添加陶瓷纤维溶液质量的1.57%、1.76%、1.96%、2.15%减水剂进行扩展度测试,其结果如图11所示。结果表明:当减水剂外加量为陶瓷纤维溶液质量的1.96%时,与未加入聚丙烯酰胺陶瓷纤维轻骨料混凝土扩展度基本相同,可以达到目标扩展度。

图11 扩展度测试结果

5结论

(1)粉煤灰陶粒经过24 h预湿处理可以有效解决轻骨料上浮现象。

(2)陶瓷纤维结团现象破坏混凝土内部结构,严重地降低混凝土的力学性能。

(3)添加聚丙烯酰胺(PAM)对陶瓷纤维有分散作用,当PAM加入量为溶液质量的0.075%时纤维分散效果最佳。

(4)分散后的陶瓷纤维3 d、28 d胶砂抗压强度相比未分散陶瓷纤维分别提高了13%、28%,抗折强度分别提高了35%、79%。

(5)额外添加陶瓷纤维溶液质量的1.96%的减水剂可以保证分散后混凝土的流动均匀性。