飞行器系统级噪声-振动-温度综合环境试验技术

2021-12-23齐江龙张卫红陈雅曦呙道军

齐江龙,张卫红,陈雅曦,呙道军,张 皓

(1. 北京强度环境研究所,北京,100076;2. 中国运载火箭技术研究院,北京,100076; 3. 空间物理重点实验室,北京,100076)

0 引 言

高超声速飞行器主要指飞行马赫数超过5的飞机、导弹等飞行器。目前,国内外研究较多的是一种采用助推-滑翔弹道的高超声速飞行器,它是一种采用高升阻比外形、长时间在临近空间进行远距离、无动力、高速机动滑翔飞行的飞行器,具有远程快速到达、载荷精确投放,以及突防成功率高等优势,受到各军事大国的高度重视。

高超声速飞行器在整个寿命阶段会经历复杂的力学环境,例如高超声速滑翔飞行器由于其独特的发射上升和滑翔再入方式,导致其整个飞行任务剖面各个阶段所经历的力学环境非常复杂。在发射上升阶段,会经受气动噪声环境条件和由火箭发动机带来的低频振动环境条件;在再入机动、滑翔机动、快速下压机动阶段,更是会经受严酷的气动噪声和气动热等环境条件;同时,由于其生命周期的大部分时间处于贮存阶段,会经受温度载荷、湿度载荷以及运输振动载荷等。可见,在每个阶段的环境剖面中,飞行器上仪器设备和弹体结构都要经历一种或多种力学环境工况。如此恶劣的载荷环境将对产品结构强度和飞行可靠性带来严峻的考验[1],例如:翼面和操纵面的热声疲劳问题;机电设备和导管、活门、连接件等部件的可靠性问题等。因此通过综合环境试验设计复杂环境对飞行器进行地面考核就显得尤为重要。

1 综合环境试验

综合环境试验[2]是指同时模拟两种或两种以上环境进行的试验,一般有温度-湿度-振动试验、噪声-振动-温度试验、高低温循环-振动试验、电子-质子-紫外辐照试验、环境贮存试验等,是火箭、卫星、导弹等型号研制过程中的重要试验项目之一。

噪声-振动-温度综合环境试验(以下简称“综合环境试验”)的对象一般是系统级装备武器,如整舱(电子吊舱)、导弹的舱段或全弹等,可以用来弥补由于飞行器复合环境的多样性和复杂性导致的少见有效的理论及仿真方法来准确分析计算的不足,因此对于单一环境试验不能诱发的飞行故障模式,需要采用综合环境试验手段来验证系统级产品的可靠性[3]。美国海军太平洋导弹试验中心、洛克希德-马丁公司等机构,英国、以色列、俄罗斯等国家,已经成功将该方法用于导弹武器的研制中,例如太平洋导弹试验中心[4]针对空对空导弹同时受到噪声、振动、热环境的问题,进行系统级的可靠性验证试验,运用这种方法能够实现地面的动态模拟飞行。目前中国已将此项技术用于多个型号整舱的综合环境试验,又称地面动态模飞试验[5]。

2 综合环境效应

高超声速飞行器在其生命周期的真实环境中,总是承受多个因素同时作用,噪声-振动-温度综合环境效应可包括这些因素引起的主要效应。

试验表明,当温度和振动同时存在时,它们之间往往有着相互强化的作用,被强化的程度取决于每一个因素在组合中的权重。高低温环境引起产品材料基本性能的变化,使产品在振动环境中增加失效的危险。当温度效应不直接或单独导致材料失效时,则必须用温度和振动综合作用来暴露这种失效,由多种材料组合的设备连接结构,以及包含粘、弹性材料构件的产品结构,对这种综合作用尤其敏感。在极端温度条件下,产品和它的附属设备的谐振频率以及振动传递特性均会发生相对较大的变化,例如在低温条件下有隔振装置的试验件,特别是使用橡胶减振器的试验件,受到的影响更加明显。

由于噪声作用在产品上最终结果是导致结构振动,因此单从产品环境效应上分析,温度与噪声耦合后所产生的综合效应与温度与振动耦合后产生的综合效应基本是一致的,所不同的是噪声能量主要集中在中高频,同时由于噪声载荷是面激励,薄壁结构以及与之相连的结构更加敏感。而噪声与振动发生耦合后,产品的振动响应将叠加,更容易导致产品发生故障。

噪声-振动-温度综合环境效应会相互影响,继而产生在任何单一环境或不完全的综合环境中均不会出现的效应。特别是针对系统级产品时,各个设备之间不仅在结构上互相连接,同时在电气上相互连通,不仅对单一设备进行了考核,同时对整套系统的信号传输、电气转换、接插件匹配等综合性能也进行了考核。因此,综合环境效应的特点是非单一特征效应而是多种效应复合结果,综合环境激励不只是覆盖常规性能测试、环境试验中暴露的方案性故障模式,还能包含偶然出现的失效模式。

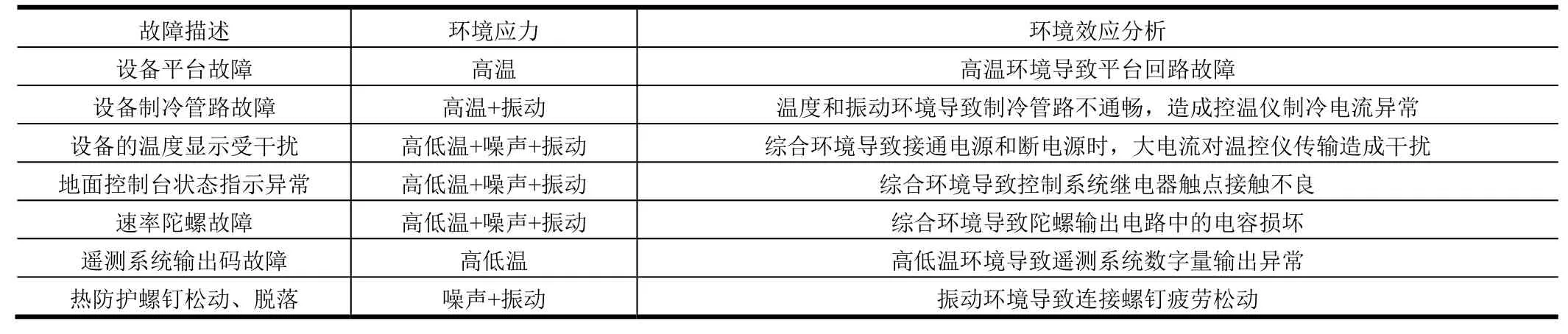

表1列举了在以往试验中产品在综合环境作用下出现的部分故障模式。

表1 综合环境试验一般性故障模式Tab.1 Generalized Failure Mode of the Combined Environmental Testing

3 飞行器系统级综合环境试验

飞行器系统级综合环境试验模拟了飞行器在整个任务剖面中经历的声、振、温环境条件,试验主要目的包括:a)对飞行器结构在振动、噪声、温度环境下的耐受性进行考核;b)通过布置加速度传感器,较真实地获取飞行器上各单机设备的动力学环境条件;c)通过设定试验剖面,考核飞行器上电子仪器设备的可靠性指标。

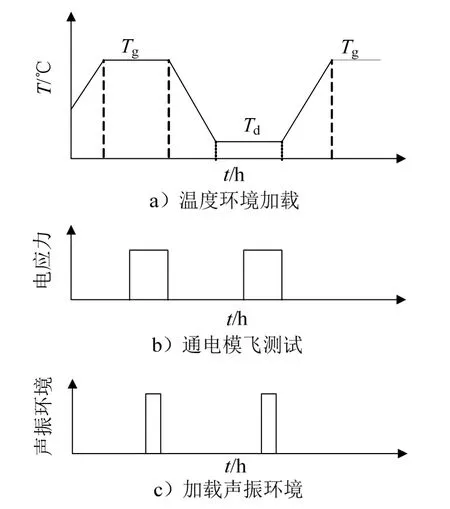

某型飞行器具有的独特的翼身设计方式、防热能力强、内部装填空间小等特点,使得综合环境试验设计难度增大。试验需要噪声加载系统、振动加载系统、温度加载系统同时加载,因此在设计时一方面需要结合试验条件分别考虑各分系统的加载能力,另一方面必须综合考虑各分系统之间的协调配合。图1为飞行器系统级综合环境试验概貌,包含行波管试验装置、振动台以及温度加载设备。试验剖面如图2所示。

图1 飞行器系统级综合环境试验概貌Fig.1 Combined Environmental Testing Equipment for System Level Vehicle

图2 飞行器系统级综合环境试验剖面Fig.2 Profile of the Combined Environmental Testing for System Level Vehicle

3.1 行波声场加载方法

根据GJB150.17A,对于表面承受压力脉动(或处于气动紊流中)的环境下工作或生存的装备,通常适用行波场噪声试验。行波声场在行波管中产生,沿管道传播具有给定谱型和带宽的随机噪声[6]。

噪声加载采用7路行波管施加行波场噪声载荷,模拟产品发射和飞行过程中经受的喷流和气动噪声。噪声源为7只电动气流扬声器,号筒形状为指数型,截止频率为25 Hz。试验使用液氮气化系统为扬声器提供气源。液氮吸收储能式汽化器的热能气化成 0.3~0.8 MPa的氮气。氮气经电动气流扬声器调制产生噪声辐射进入行波管产生掠入射声场。

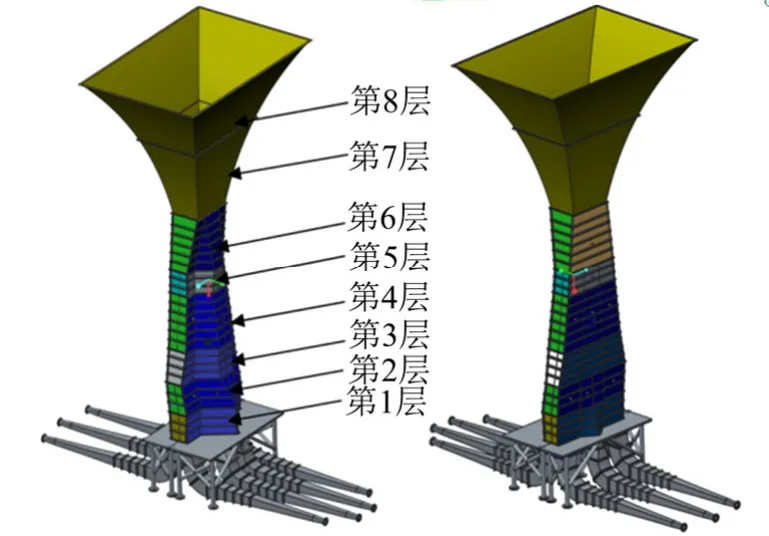

为了保证行波管装置中声场为行波声场,要求行波管与试验产品随形设计,飞行器大面积的翼面以及不规则的外形为行波管随形设计带来了较大难度。本次试验针对飞行器外形优化了内部声道布局形式,满足了总声压级接近165 dB的高量级噪声加载,同时保证了同一声道上下截面(即产品轴向)声场均匀性以及不同声道(即产品周向)声场均匀性。如图3所示,行波管装置上下共8层,总高10 m,其中在第2层与第7层每个声道内安装传声器用于噪声控制与监测。

图3 行波管装置Fig.3 Equipment of the Progressive Wave Tube

3.2 内部温度循环方法

综合环境试验中温度载荷常通过温度循环系统实现,一般包括电加热器、液氮冷却系统、风机系统、温度循环管路以及控制终端等。试验温度控制采用PID控制,控制点温度实时反馈,控制终端实时调节电加热器功率或液氮输出流量。

在开展综合环境试验时,根据试验产品状态不同分为外部加温与内部加温两种温度加载方法。外部加温方法将产品整体置于透声保温罩内,通过保温罩内温度气体与产品表面发生热交换,逐渐将热量传导进入产品内部。外部加温方法的优点在于对产品外形及开口无要求,达到目标温度后产品内部温度场均匀性好,缺点在于加载温度时间长,温度控制时延较大,外部加温方法适用于外壳导热率好的产品。对于飞行器等表面覆盖有隔热层的产品采用外部加温方法加温效率极低,一般采用内部加温方法。内部加温方法采用加温管路直接将温度气体通过产品口盖送入产品内部,改变产品内部空气温度。对于带隔热层、热传导性差的试验产品,内部加温方案更容易满足试验条件要求。然而,飞行器内部装填空间小,装填密度大,导致产品内部气流通过性差,流阻增大,整个温度循环管路中的压强损失增大,流量减小,温度气体不能顺畅的送入产品内部。此外,大规模综合环境试验由于场地、试验装置体积等限制,实现温度加载往往需要较长的管路,但长距离管路带来的压强损失也不利于温度的加载。对于大流阻、长距离的温度循环回路,常规的温度加载装置往往由于压强损失大、气体流量小,导致热量严重耗散,无法加温至试验条件要求。

试验实施前对管路压强损失进行了估算,对于圆管而言,管道流动产生的沿程压强损失为

式中λ为沿程阻力系数;l,d分别为管长和直径;为动压。

对于三通、变径、转弯等所产生的局部压强损失为

式中ξ为局部阻力系数。

估算温度加载设备和产品中的压强损失spΔ和cpΔ。

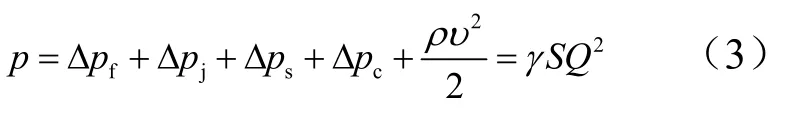

可得温度加载管路系统性能曲线函数:

式中γ为容重;S为阻抗;Q为流量。

试验通过在原有温度加载设备上串联气泵对温度循环管路进行加压。气泵的功率结合气泵性能曲线与管路性能曲线给出。在综合环境试验加载高温状态时,通过设计温度管路将气泵串联于飞行器上温度气流入口之前,气泵产生的气压可以克服压强损失,维持气流循环,同时,气泵工作产生的热量直接进入试验产品内,提高加热效率;在综合环境试验加载低温状态时,设计温度管路将气泵串联于飞行器上温度出口之后,此时,气泵工作产生的热量不会干扰试验产品正常降温。

此外,试验实施中布置内部气流管路时,在重点关注位置、流动死水区等处,合理布置支流管路,避免内部温度场分布不均匀。

3.3 飞行器工艺口盖设计

采用内部加热方法需要飞行器表面留有进出温度管路的开口,为避免破坏飞行器表面结构,试验设计了工艺口盖用以代替产品真实口盖,并在工艺口盖上预留通气孔以安装温度管路。为了保证与产品真实状态近似,工艺口盖的刚度与隔声量应与原始口盖近似。刚度设计通过有限元方法对工艺口盖的模态参数进行计算,并与真实口盖模态试验结果进行对比验证;隔声量设计采用质量等效原则,保证工艺口盖面密度与真实口盖相同。设计时需通过材料选择、布置加强筋等优化方案以同时满足隔声量与刚度要求。

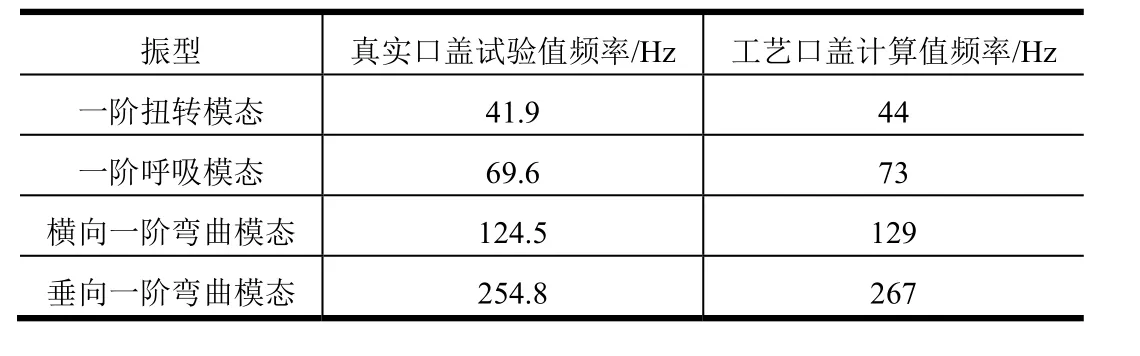

根据计算,工艺口盖采用10 mm厚的铝合金材质,工艺口盖外表面轮廓与原始口盖相同。为保证保温效果,在工艺口盖敷设保温材料。表2为工艺口盖模态频率的计算值与真实口盖试验值的对比,模态频率误差在5%以内。

表2 真实口盖与工艺口盖模态频率Tab.2 Modal Frequency of the Real Flap and Craft Flap

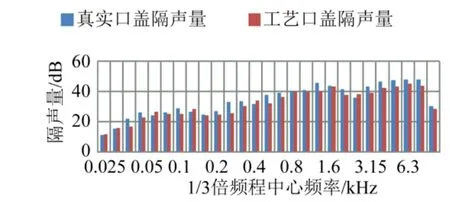

试验前开展了真实口盖与工艺口盖隔声量对比测试,分别对真实口盖状态与工艺口盖状态下的飞行器施加了行波场噪声载荷,通过内外置传声器测量结果可以得出真实口盖与工艺口盖隔声量差异,如图4所示。由图4可见工艺口盖在各频带的隔声量与真实口盖比较接近,总隔声量相差1.6 dB,比较好地模拟了真实口盖的隔声性能。

图4 真实口盖与工艺口盖隔声量差异Fig.4 Sound Insulation Quantity Difference of the Real Flap and Craft Flap

4 结束语

为顺利完成某型号飞行器系统级振动-噪声-温度综合环境试验,实现振动、噪声、温度复合环境的加载,对飞行器系统级噪声-振动-温度综合环境试验中解决的技术难题总结如下:

a)针对飞行器随形设计的行波管装置满足了总声压级接近165 dB的行波声场加载,并在飞行器周向与轴向有很好的声场均匀性。

b)采用串联气泵法补偿了温度循环中大流阻带来的压强损失,实现了内部高密度装填飞行器远距离温度加载;通过设计内埋管路位置以及正确选取温度控制点满足了温度试验条件的要求。

c)采用质量定律以及有限元计算方法进行了工艺口盖设计,通过试验验证了工艺口盖与真实口盖的模态参数、隔声量一致性较好。

目前,系统级噪声-振动-温度综合环境试验是评价飞行器产品可靠性的重要手段,整体试验技术也相对成熟,与单应力试验相比能更真实地模拟复合应力环境,也更易激发出单应力试验难以暴露的故障,发现产品在设计、加工等方面的缺陷,考核试验产品的可靠性,在诸多型号应用中,都取得了理想的效果。