一种PVT取样筒高压氮气泄压装置的开发应用

2021-12-22宋彬王亮梅少良张树森

宋彬,王亮,梅少良,张树森

(中海油田服务股份有限公司,天津 300459)

0 引言

在保养PVT取样筒时,需要拆解成零部件,清洗样品残渣,更换密封圈,组装好后再进行充氮气。目前维保面临的困难是高压后密封堵锈蚀后很难拆卸。取样筒高压后密封堵由于受到泥浆的浸泡,长期不处理,会被锈蚀,再进行拆卸内六方会打滑,这样就无法再泄高压氮气,影响到取样筒的保养。

经过对PVT取样筒转接活塞结构论证,有3种办法拆卸密封堵,泄高压氮气,技术方案如下:1)使用电钻在密封堵上打孔,然后用退扣工具退扣,再用专用工具泄高压氮气。缺点是由于硬质合金材质较硬,所以对钻头材质要求较高,操作比较困难。2)用电火花灼蚀密封锗,清理干净充氮入口,再用专用工具泄高压氮气。缺点是密封堵的位置比较深,电火花电极接触要精准,取样筒结构特殊,若操作不规范,容易造成失误,破坏本体。3)研制专用泄压装置,首先泄高压氮气,其次拆下转接活塞,再用相关措施处理密封堵,这样会相对容易。

前两种方法带高压操作,可靠性不高,第三种方法研制专用装置,先泄高压氮气,再常压操作取堵,所以采取第三种方案更妥当。

1 方案设计

1.1 技术方案规划

1.1.1 液压方案设计研究

采用液压缸伸出活塞杆作用力与反作用力的平衡原理,设计相关液压装置,装置液压原理图如图1所示。

图1 装置液压原理图

该装置液压系统包括ENERPACP392手压泵、液压缸HSG50×28、三位四通换向阀及配套的管线接头等。

装置工作原理具体如下:本方案采用专用装置液压缸活塞杆伸出顶住转接活塞的方法,使专用装置伸出活塞杆的推力等于取样筒转接活塞的推力,达到力的平衡后,相当于解除了转接活塞对后部堵头的压力,然后比较容易拆下后部堵头,再换成专用螺纹环限位,继续按照操作流程完成高压氮气泄压和转接活塞取出的步骤,具体操作后面将详细介绍[1]。

1.1.2 结构组合配置

根据液压原理图组装的结构体如图2所示。

图2 装置基本结构图

该装置详细说明如下:1)可移动支架。上面焊接液压缸固定座和PVT样筒固定座,使其液压缸和PVT样筒中心点在一条直线上,让活塞杆推力作用在后端底座中心位置。2)HSG液压缸。根据样筒内氮气压力的大小,计算出液压缸合适的推力范围,再选择相应型号。3)PVT样筒固定环。紧紧束缚住样筒,保持样筒的受力稳定。4)液压缸固定环。液压缸活塞杆伸出时,由于推力的作用,液压缸位置将发生位移,使用液压缸固定环固定缸体。5)防护罩。固定在液压缸与PVT样筒之间,可打开,目的是防止高压气体释放时吹动颗粒杂质蹦出。6)后部堵头拆卸工具。开1/4槽口,可从加长杆中取出。7)ENERPAC手压泵。内置单向阀,加装压力表,此手压泵可根据负载压力大小适当调节液压压力输出。8)三位四通换向阀。此换向阀为手动阀,操作更灵活,方便安装。9)脚轮。此专用装置比较重,安装脚轮,利于推拉到合适的地点操作。10)PVT样筒。为操作目的对象。11)加长杆。延长活塞杆的伸长长度。12)螺纹环T60×3。起到限位作用。

1.2 工作步骤流程

1)安装PVT取样筒,活塞杆的加长杆放在样筒后端的轴线上,然后紧固样筒固定环;2)调试三位四通阀,按手压泵,使液压缸活塞前后动作,调整加长杆伸出量,最后使加长杆处于初始位置(杆头在后端盖内);3)按压手压泵,让活塞上的加长杆继续伸出,顶住充氮活塞,确保活塞杆的推力和转接活塞的压力保持平衡;4)调节三位四通阀到中位,使加长杆伸出长度保持不变,此时液压缸顶住转接活塞压力,然后用拆卸工具6拆下后部堵头,拉到后侧,安装螺纹环,限定转接活塞泄氮气的位置;5)取下拆卸工具,调节三位四通阀,通过手压泵针阀将压力油缓慢泄掉,此时活塞在高压氮气作用下后移,因为螺纹环的原因,所以活塞不会顶出,活塞密封圈到螺纹处后,自动泄掉内部氮气压力。调节三位四通阀,将液压缸活塞收回;6)取下PVT转接活塞,进行后续操作。

1.3 关键技术参数

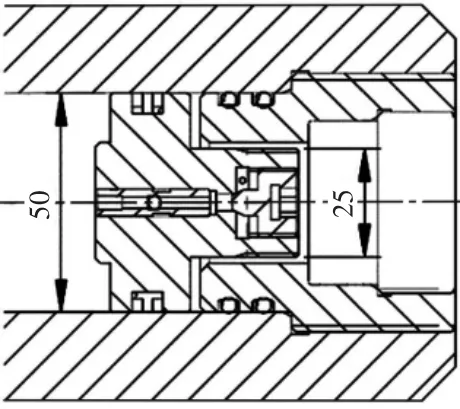

此设备设计主要解决问题是将PVT样筒氮气压力泄掉,然后将带有密封堵的转接活塞取出,进行后续操作。根据PVT取样筒后端剖视图所示,由转接活塞的直径计算出转接活塞受的高压氮气的压力数值。

由负载的平衡力选择液压缸和液压泵的参数型号。转接活塞一侧直径D1=50 mm,另一侧直径d1=25 mm,如图3所示。

图3 PVT取样筒后端剖视图

1.3.1 液压系统的设计影响因素

1)参考PVT样筒氮气压力(最高8 MPa)选择液压缸和手压泵的型号,最高氮气压力计算:由Fmax=P·S,S=πr2=π(D1/2)2,得Fmax=8×106×3.14×0.0252=15700 N。

2)考虑液压缸液压杆的回位及稳定性选用中位机能O型三位四通阀。

1.3.2 加长杆的长度计算设计

在液压缸完全收回位置,加长杆与PVT样筒方向相切,始终保持加长杆作用点在样筒后端内部,这样即使液压缸出现故障或螺纹环出现掉落,转接活塞也不会失控被推出,保证操作人员安全。

1.3.3 防护罩

防护罩在泄高压氮气环节起至关重要作用,可以有效地阻挡泥浆及杂物的飞溅,提高安全性,保护操作人员。

1.3.4 液压缸

此方案设计中概述其工作原理:液压缸安装在PVT取样筒同轴线上,用加长杆调整伸出量,然后加长杆继续伸出,顶住充氮活塞,以此平衡高压氮气压力。

技术特点:根据本专用装置活塞杆的作用行程,采取单杆式双作用缸形式,运动方式为直线往复移动。本方案根据以下参数选择合适HSG液压缸。

油缸的主要尺寸包括缸筒内径、活塞杆直径、缸筒长度及缸筒壁厚等[2]。

1)缸筒直径的确定。

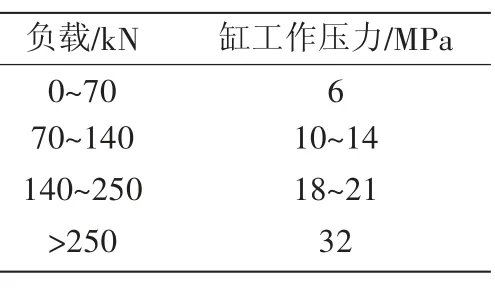

根据公式F=P·A, 由活塞所需要的最大推力Fmax和工作压力P, 可求得的活塞有效面积A,进一步根据油缸的不同结构形式,计算缸筒的内径D,如表1所示。

表1 缸工作压力与负载的关系

2)活塞杆尺寸的选取。

按活塞工作时的端面积受力情况,确定活塞杆的直径d。计算公式为d=0.4D 。其中D为缸筒内径。

缸筒内径和活塞杆直径是本方案最主要的确定对象,根据以上计算参数选择合适HSG系列液压缸。

1.3.5 手压泵

此方案设计中其工作原理为:柱塞通过手柄上提时,泵体内产生真空,进油阀开启,液压油进入泵体,手柄施力下压时进油阀关闭,出油阀顶开,输出压力油,并进入被测器件,如此往复进行工作,实现额定压力的输出。

根据负载作用力Fmax和手压泵缸体活塞面积S,确定手压泵的油压P,一般以负载的2倍以上选择量程液压表即可。

本方案根据以上计算参数选择合适的ENERPAC系列手压泵。

1.3.6 三位四通换向阀

手动换向阀在一些小型油压机上使用得较为普遍,其工作原理与其他换向阀相同,阀芯的复位和对中主要靠扳动手柄及弹簧复位的方式,考虑液压缸液压杆的回位及稳定性选用中位机能O型三位四通阀,技术特点:1)手柄扳动在一定位置保持不动,维持较好的换位姿态;2)换挡比较平稳,回油腔中的油液起缓冲作用[3]。

1.3.7 可移动支架用于固定主要的配件,定位精度高,受力点测量准确,位置调整合理,人员随时推拉到指定位置,且方便操作。

2 使用效果

通过此专项装置的应用,产生了良好的效果。比较如下:1)专用装置实施前,运用传统方式取密封堵,安全性能不高,工作耗时长,拆卸过程极易损坏转接活塞,可操作性不高;2)专用装置实施后,操作安全性高,不易损坏活塞,装置成本低。

很显然,专用泄压装置在降低操作风险、保护转接活塞方面更好,提高维保工作效率。

3 实施案例

该装置设计完成后,针对PVT取样筒转接活塞泄压进行测试,累计完成12套PVT取样筒高压氮气泄压作业,使用安全可靠,极大地节约由于传统取密封堵损坏转接活塞的成本,后续将推广应用。