天然气管道螺旋缝附近内部凹坑缺陷分析与评价

2021-12-21李强林马晓宇

李强林 杨 涛 刘 妍 马晓宇

(山东省天然气管道有限责任公司,山东 济南 250000)

0 引言

通过管道内检测技术可以及时发现管道本体存在的缺陷,例如腐蚀、裂纹、凹坑以及机械损伤等[1]。除对管道缺陷除进行现场验证、及时修复外,开展进一步的检测分析与验证评价对管道建设及后期管理运营十分必要[1,2]。

某天然气管道于2007年建成投产,为螺旋缝埋弧焊钢管,管线规格φ273×6.4-7.1mm,管道材质L290,设计压力6.4MPa。输气干线采用“三层PE外防腐层+强制电流阴极保护”的联合保护方式。该管道于2018年进行了内检测,开挖验证25处,其中17处属于管道螺旋焊缝附近的内部金属损失,内部缺陷情况具有一定的相似性。为充分了解缺陷成因,从理化性能、晶体结构和残余应力等方面开展了相关研究和分析。

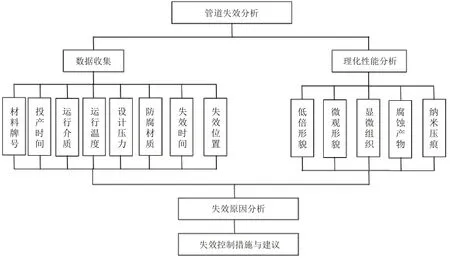

1 研究技术路线

利用显微放大(SEM)、腐蚀产物测试、金相检测、纳米压痕等多种技术手段对管道失效原因进行分析[3-5],研究技术路线如图1所示。

图1 研究技术路线

2 缺陷理化性能分析

2.1 缺陷形貌检测

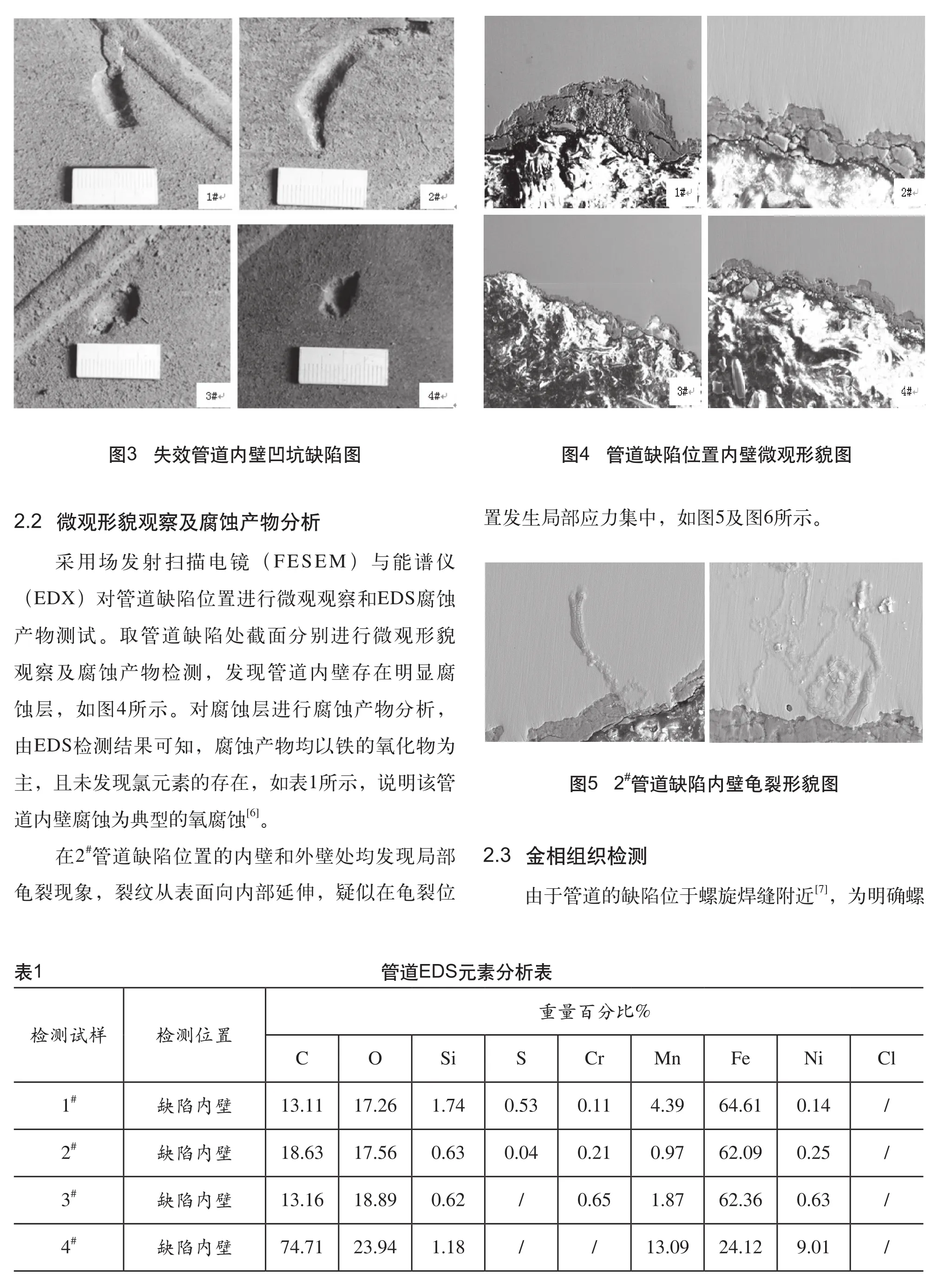

为明确管道缺陷形貌特征,判断缺陷形式,对管道缺陷位置进行肉眼和低倍显微形貌观察。对失效管道缺陷位置做出标识后,进行切割处理,如图2所示,通过肉眼及体式显微镜进行观察,发现在管道内壁螺旋焊缝附近有明显凹坑,凹坑与螺旋焊缝距离10~40mm,凹坑直径约为10mm,深度约为1mm,管道内壁腐蚀产物较少,如图3所示。

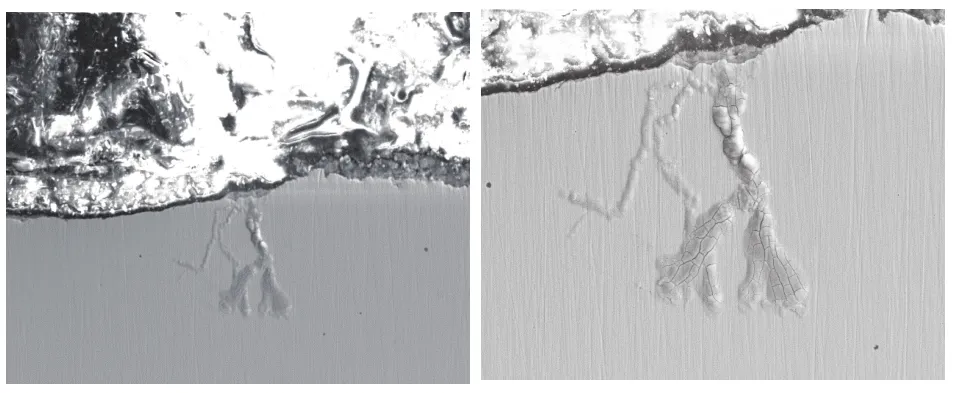

图2 失效管道缺陷位置切割图

图6 2#管道缺陷外壁龟裂形貌图

图7 2#管道母材、焊缝、热影响区金相组织微观形貌(200X)

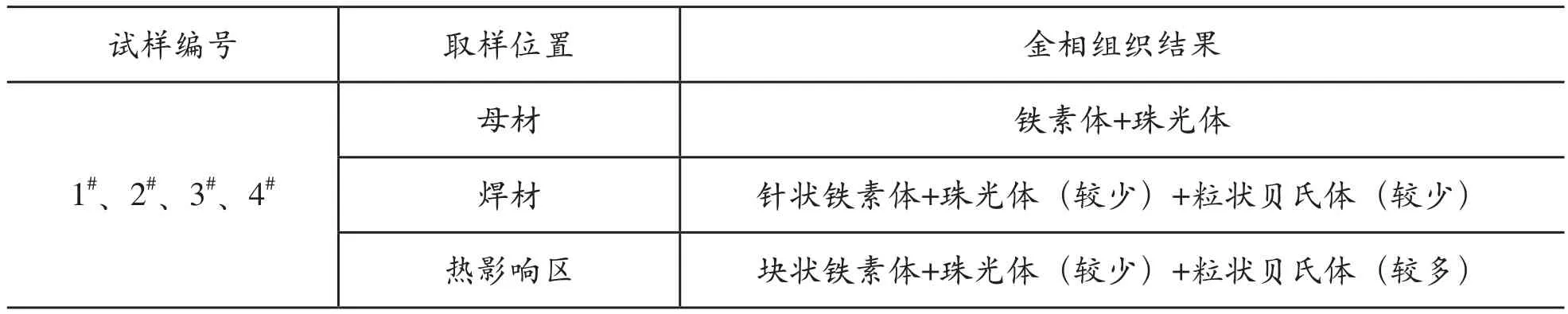

表2 金相检测结果

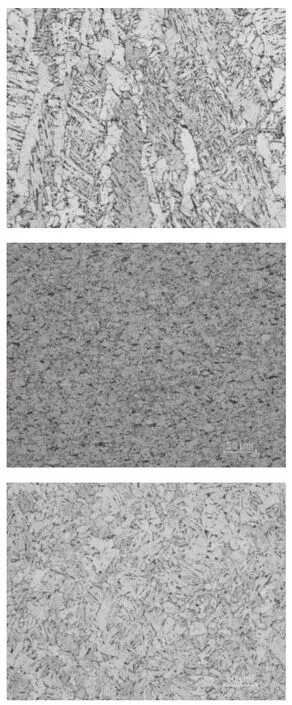

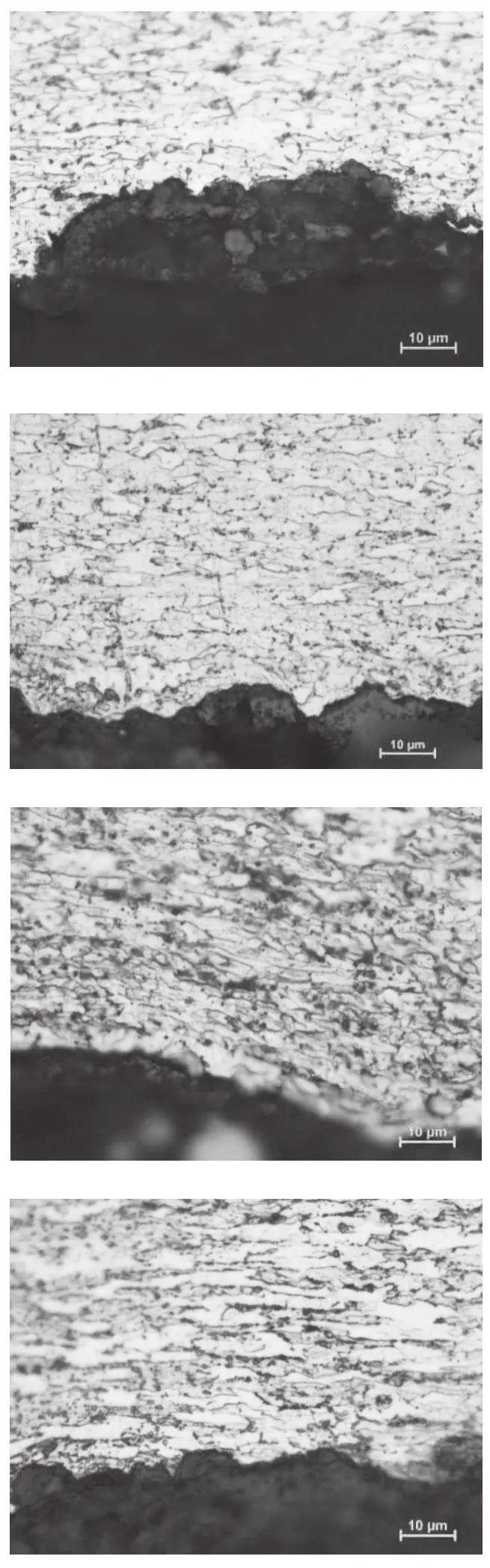

为确定管道缺陷成因,分别对四段失效管道典型缺陷位置和未变形位置进行金相检测, 试样规格为10×5mm×全厚度。由金相检测结果可知:管道缺陷位置和未变形位置的金相组织均为“铁素体+珠光体”;缺陷位置心部、外壁和未变形位置内壁的金相组织晶粒均匀规则,而缺陷位置内壁处的铁素体晶粒发生明显变形。与缺陷位置心部、外壁和未变形位置内壁的晶粒相比,缺陷位置内壁处的铁素体晶粒从块状变形为条状,且变形方向与凹坑位置方向同向,表明凹坑位置内壁处发生了塑性变形,可能是管段材料在加工或使用过程中受外界应力影响所致[9,10],如图8所示。

图8 1#~4#管道缺陷位置内壁金相组织微观形貌(1000X)

2.4 纳米压痕检测

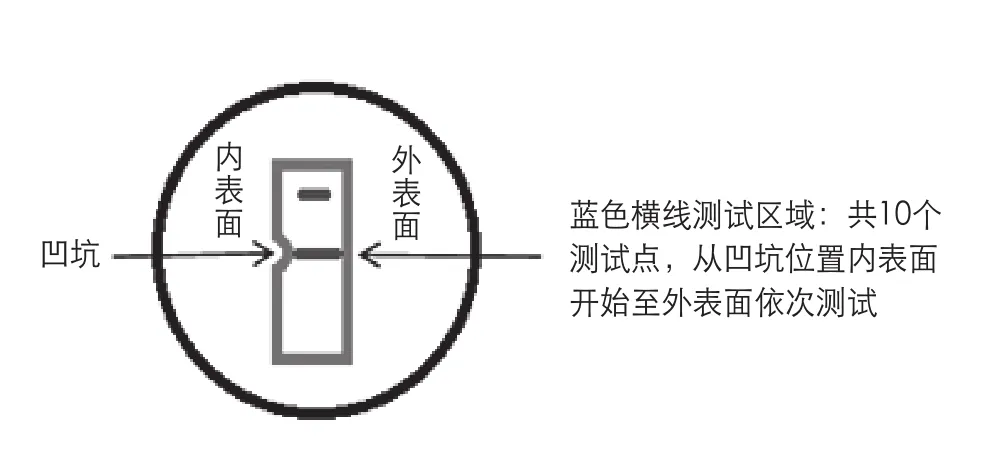

管道所用钢板在生产过程中的塑性变形、热变形和相变作用,导致成品钢板中存在残余应力。由金相检测分析可知,失效管道缺陷位置可能受外界应力影响发生变形,因此对失效管道进行纳米压痕测试,以验证缺陷位置是否存在残余应力[11-15]。试验仪器为Anton-Paar纳米压痕试验机,试样取样位置为四段失效管道典型缺陷截面位置,如图9所示,依据测试结果对各区域内硬度与弹性模量的差异性进行分析。表3为四段管道缺陷位置硬度值和弹性模量值。

表3 纳米压痕硬度、弹性模量测试值表

图9 纳米压痕测试截面示意图

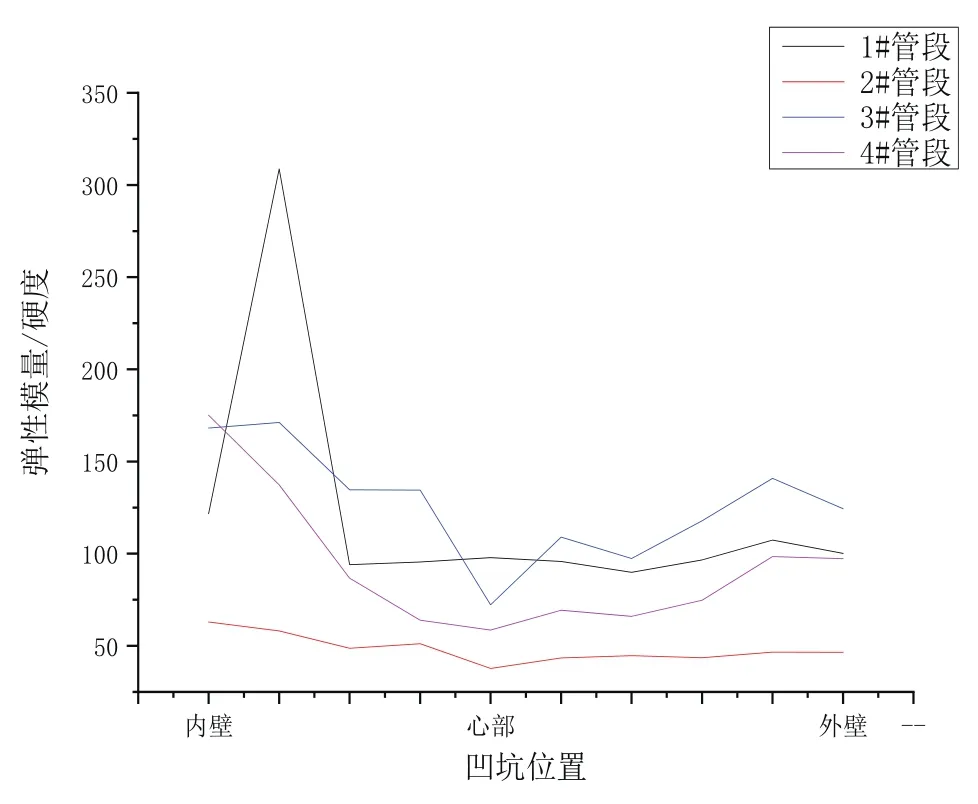

金属材料的变形源于高应力集中部位,管道基体的弹性模量(H)和硬度(E)的比值越大,越容易产生残余应力和高应力集中区,导致基体的形变[16,17]。1#~4#缺陷截面试样的弹性模量与硬度的比值(H/E)如图10所示。

图10 缺陷截面试样比值分布图

由图10可知:(1)缺陷位置内壁处比值最大;(2)沿内壁继续向管道心部比值逐渐减小;(3)当到达外壁时比值又开始上升,但远小于内壁的比值。上述规律表明:在管道缺陷位置内壁处的残余应力最大,越靠近心部残余应力越小,而外壁处残余应力值增加但远小于内壁残余应力值。2#管段凹坑缺陷处内外表面出现了龟裂,应力得到了释放,H/E数值最小,残余应力数值最小[18-20]。因此,管道缺陷位置由于受到外界应力的影响,且内壁受力远大于外壁,导致管道内壁出现凹坑缺陷。

3 结论和建议

3.1 结论

(1)管道缺陷位置发生形变是出现凹坑和残余应力的主要原因。结合缺陷处金相组织变形情况和纳米压痕检测结果,判断可能是在制管过程中,由生产线上的异物造成的压坑。外力挤压造成管道内壁焊缝附近发生了塑性变形,金相组织铁素体从块状变成条状,缺陷附近产生了残余应力;

(2)由EDS腐蚀产物检测分析可知,失效管道缺陷位置内壁存在腐蚀,腐蚀产物均以铁的氧化物为主,腐蚀类型为典型的氧腐蚀,管道内输送LNG气化后的天然气,说明管道内运行介质对管壁无明显影响;

(3)失效管段母材金相显微组织以铁素体+珠光体为主;焊材基体组织以针状铁素体和细片状珠光体组成,并伴有少量粒状贝氏体;热影响区基体组织以块状铁素体和少量细片状珠光体组成,并伴有大量粒状贝氏体。焊接区域内未出现焊接缺陷形貌。说明管道的缺陷与焊接无关。

3.2 控制措施与建议

基于上述检测结果和失效原因分析,分别从现场排查和检测等多角度提出相应的控制措施和建议。

(1)对管道进行全面排查,确定凹坑缺陷是否为管道全段存在的普遍现象,对已知螺旋焊缝处凹坑缺陷定期检测,判断缺陷是否进一步发展;

(2)对管线整条生产线进行技术排查,明确管线生产工艺是否存在疏漏。同时严格控制生产工艺参数和制造过程,从根本上消除生产工艺不足带来的问题;

(3)通过现场开挖验证可知,漏磁内检测技术对焊缝处凹坑缺陷识别存在一定偏差,需对评价方法进行完善。