船舶上层建筑薄板平整度控制工艺研究

2021-12-20牛新苗张杨飞孙斌

牛新苗 张杨飞 孙斌

摘 要:通过创新薄板制作工艺有效控制上建外板变形,大幅提升上建的外观平整度,不断拓宽上建商品化、市场化的建造之路,取得了优异的经济效益和市场口碑。

关键词:平整度;焊接变形;精度控制;工艺改进

中图分类号:TU753.8 文献标识码:A 文章编号:1006—7973(2021)11-0091-03

船舶上层建筑(文内简称为上建)外板的平整度直接影响上层建筑的美观度,是客户最为关注的“面子工程”,不仅仅要满足建造规范变形允许公差值范围,同时不能有明显的“瘦马”、褶皱等现象发生。传统的上层建筑薄板制作工艺要求以及生产现场管理模式已经不能满足船东的需求期望。本文通过创新薄板制作工艺,有效地改善了外板的平整度与美观度。为打造上建商品化建造流水线,加强对外承接上建能力,持续做响上建品牌的市场影响力,努力创建质量领先型企业,全面企业核心竞争力提供了有效的质量保障。

1积极开展数字化管控措施研究

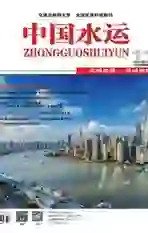

1.1实施数字化建模精度控制技术

数字化造船是以造船过程的知识融合为基础,以数字化建模仿真与优化为特征,将信息技术全面应用于船舶的设计、制造等全过程,最终达到快速建造的目的。而上建分段和总段两大阶段的精度直接关系到上层建筑外板整体的变形控制,因此,在融合数字化造船技术的基础上,将设计模型的理论坐标与分段、分段虚拟坐标进行统一,在空间上形成三维搭载坐标系。运用TRIBON建模技术、ECO-BLOCKS\OTS精度分析技术和全站仪对上建建造进行精度策划、数据收集、数据分析,建立完善的精度数据库,从而实现分段的精确控制,分段总组由传统的二维手工测量提升至三维立体精确测量,达到分段总组快速定位、吊装时间减少、建造精度明显提高的目的[1]。

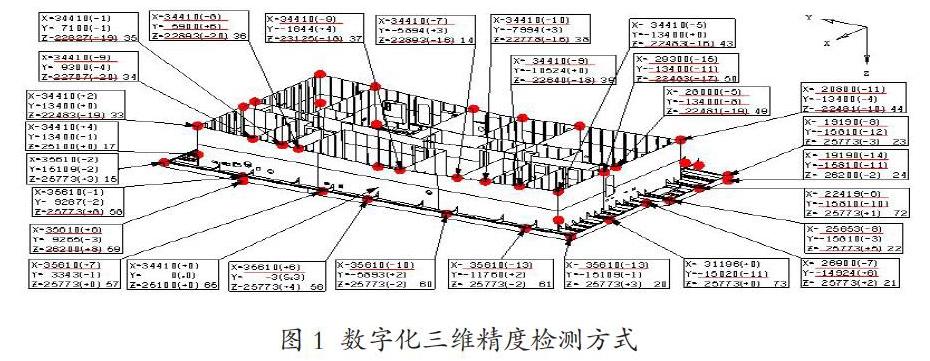

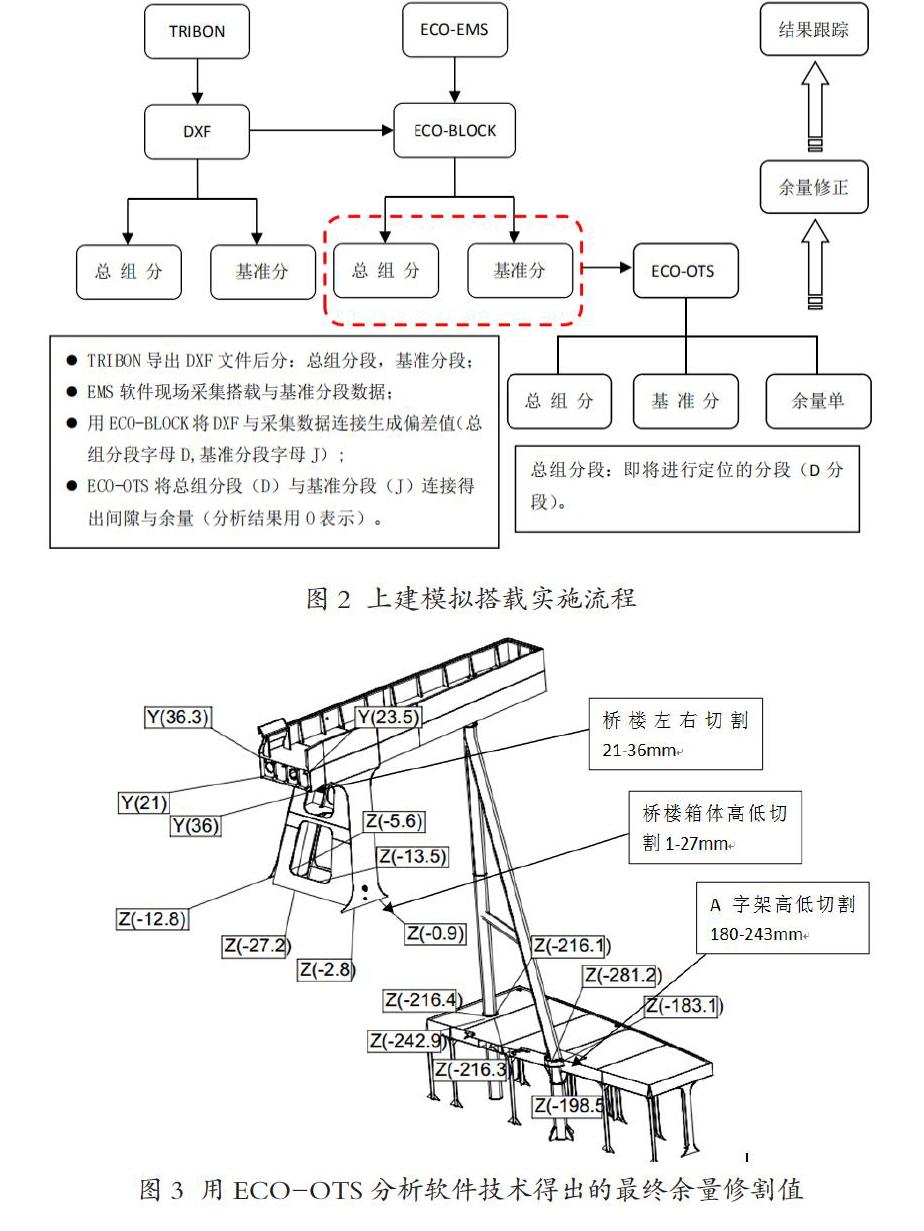

1.2推进上建总组数字化模拟搭载

在上建的建造过程,从切割开始到小组、中组、大组每一个阶段都会不可避免地产生误差。以往,这些误差只能在总组吊装阶段进行修割。通过在三维测量的基础上,采用ECO-OTS精度分析软件,实施数字化模拟搭载。预先了解分段的精度偏差值及基准分段的精度偏差值,在电脑上模拟分析得出有效的修正方案,提前进行切割修正,从而实现搭载的一次定位[2]。

2 大力推广自动化设备与工具的应用

2.1积极推进装配自动化工具的应用

在小组立部件阶段使用真空压型材工具。相对于传统的手工压型材,具有焊接点少,工作效率高,型材装配间隙可控,减少焊接点的优势,焊脚小,热输入量小,能较好地控制钢板变形。在T排定位时使用磁性工具。上建T排(550MM及以上)因其重量大(大于100KG),长度长(大于25M),在分段装配时不易固定,不易调直。T排安装磁性工具,固定型钢简单、方便,装配间隙容易调整,可有效保证WPS焊脚及甲板面的变形。

2.2大幅提升自动化焊接的使用范围

使用间断焊自动角焊机具有工作效率高,行驶速度稳定,焊后板架变形小的特点。按照WPS规定的各项参数,通过在施工过程中严格监控,较好地保证了片体制作的效率和质量。使用全位置自动角焊机通过配合内置高性能永磁体及导向轮,可自动跟踪焊道。小车具有重量轻巧,运行稳定,可靠磁吸附具有手柄提拉自动离合功能,非常方便操作者现场作业适用于宽、厚焊缝的焊接,能获得良好的焊接效果,控制薄板变形效果明显。

2.3使用薄板火工校正自动化设备

全面推进火工自动化背烧小车的使用。该设备具有火工枪头温度稳定,枪嘴距离板面高度统一,火工背烧效率高等特点。上建薄板筋板位置容易确定,甲板以及围板均可使用,覆盖面很广,同时因温度恒定,不会发生因火工人员技能问题造成的钢板过度加热、僵化等现象。

3 推进小热量焊接方式的探索与改进

焊接势必产生热量,上建薄板板厚在7-10mm之间,平整度需控制在4-6mm范围内。中间过程中的部件结构焊接、分段结构焊接、分段舾装件焊接、总段结构焊接均会产生热变形。因此,对焊接热变形的控制是薄板平整度中的重中之重,毫不夸张的说是差之毫厘、失之千里[3]。减少热输入是控制钢板变形最有效的方法。通过长期的摸索与数据的积累和分析,逐步形成了一套行之有效的薄板焊接工艺实施流程,具体做法如下:

(1)安装型钢前先压平钢板,同时将型钢与埋弧焊缝接触的地方打磨平顺,定位焊不宜过长,在施焊前需将焊脚打磨平顺。窗户区域的角钢,需先行完成后,再安装2根加强筋,避免窗户区域集中烧焊引起的变形。

(2)装配时将围板右侧垫高200mm,保证焊接速度,减少焊接热量输入。尤其注意角钢和围板,球扁钢和围板焊接因棱边是圆弧,焊接时近似全熔焊,焊脚必须控制在3.5-4.0mm。

(3)严格控制焊接顺序,焊缝长度大于2000mm时,采用分中对称焊或分段逐步退焊。先焊立角焊,再焊平角焊。由里向外,由中间向四周焊接。先焊大板,再焊大板内部构件。大板焊接先焊纵缝,再焊横(环)缝。内部构件先焊立角接缝,再焊平(仰)角接缝。

(4)焊接从中间向四周焊接,变形产生的应力由中间构架向自由端扩散。垂直构件焊接,焊枪与构件要呈现双向45度,可避免因重力以及气流造成的焊脚过大。采用左焊法保证熔池在焊枪右侧,焊枪左边是未加热钢板,焊缝成形扁平,可有效减少热输入。多人施焊时,采取分中(左右、前后)对称施焊法或分段逐步退焊法,避免集中一处施焊。

(5)焊接電压控制在21-22V,电流控制在210-220A,焊接时可适当增加8%-10%的焊接速度,将热输入扩散开,减少热变形,以此控制钢板的平整度。

4 推行实用新型工装的设计与应用

(1)设计制作部件钢平台工装。设计应用了新型钢平台工装胎架和T排焊接固定装置,以保证部件钢板的横向、纵向均有受力。同时,在部件钢板四角均进行弹性固定,减少了因场地因素导致的变形,实测数据效果显著。

(2)推进工装化槽钢加强应用。设计并采用新型工字型马板加强,该加强方式槽钢不直接与围板焊接,避免了外围板上的热工修补作业,围板变形得到有效控制。同时,分段翻身后拆除槽钢的打磨工作量大幅减少,槽钢也可实现回收利用,降低了生产成本。

(3)全面推广无焊化斜撑工装。焊接输入热量是造成薄板变形的主要因素,推广采用夹头式无焊化斜撑工装,在斜撑两边采用夹头进行螺栓固定,在整个作业过程中不产生热输入,不破坏围板的弹性结构,大幅减少了后期的拆除修补等工作,避免了相应作业造成的钢板变形。

(4)改进优化总段可调式支撑工装。传统的总段支撑采用槽钢加强,存在艇甲板支撑腿高低不等,地面平整度不一等缺点。同时槽钢支撑无弹性变形,导致艇甲板总组精度差,装配时需开刀修正,影响外板平整度。因此,使用新型总段可调式支撑工装,具备弹性变形,易于安装,可适用于全区域、全高度,帮助艇甲板总组精度得到有效控制。

5 实施效果

通过创新薄板制作工艺,对上建实际建造中各类测量数据进行统计和分析后不难发现,在上建的精度质量、生产效率,特别是客户最关心的外板平整度方面取得了很大的提高,高质量的上建产品获得了客户高度认可与赞誉,赢得市场声誉。

参考文献:

[1] 张起葆,刘建峰,孙建志,精度造船中数字化技术应用研究[J].造船技术,2014(6):51-55.

[2] 刘桂香,现代数字化造船精度控制技术的现状与发展[A].船舶工程,2011(6):65-67