微-介孔Hβ沸石负载三氟甲烷磺酸催化异丁烷/2-丁烯的烷基化反应

2021-12-17张世忠于凤丽王志萍解从霞

张世忠,于凤丽*,王志萍,解从霞

(青岛科技大学a.化学与分子工程学院;b.化工学院,山东青岛266042)

异丁烷与丁烯的烷基化反应在炼油行业中是一类重要的反应,通过该反应制备出的C8 饱和支链烷烃,即是烷基化汽油,它具有较高的辛烷值、低的蒸汽压、不含硫、芳烃等,是一种优良的汽油调和组分[1-3]。迄今为止,工业上生产烷基化汽油的催化剂主要还是传统的硫酸和氢氟酸。虽然生产技术已经相当成熟,但依然存在着许多缺陷,如都存在设备腐蚀问题,对于H2SO4催化烷基化反应酸消耗量比较大而且废酸难处理,而用HF作催化剂毒性较大,生产条件比较苛刻。

最近几年,研究工作者开始致力于用酸性离子液体和固体酸代替传统的质子酸作为催化剂[4-6]。离子液体催化异丁烷/丁烯烷基化反应具有较高的催化活性和C8产物的选择性,但催化剂不稳定且制备复杂[6]。固体酸催化剂包括分子筛、杂多酸、固体超强酸等[7-11],其作为非均相催化剂,除了产物易分离以外还不会产生酸溶性油,是被认为可以替代H2SO4和HF的更加绿色环保的催化剂,已经广泛应用于催化裂化[12]。首个采用AlkyClean技术的中试规模的固体烷基化装置已于2015年投入运行[13]。

到目前为止,各种各样的固体酸催化剂已经被广泛研究,尤其是沸石催化剂,如β沸石、Y 沸石等[14]。β沸石是一种具有较大孔径的三维十二元环孔道的微孔材料[15-16],然而在异丁烷/丁烯烷基化反应中同其它沸石一样依然会失活较快,主要原因在于烷基化反应中伴随着齐聚反应的发生,生成的一些分子量较大的重组分C9+由于受到孔径的限制没有及时的扩散出来,堵塞在孔口或覆盖在活性位点[7-9]。沸石微孔的介孔改性,是近年来研究的热点,其制备方法主要有自下而上法和自上而下法[17-19]。自下而上法是使用特殊的模板剂直接原位合成含有微孔和介孔的沸石材料,但成本较高;自上而下的方法是将已合成的沸石通过脱硅或脱铝的方式拓宽孔道,从分子水平上重建硅和铝位点[20-22]。

三氟甲烷磺酸(Tf OH)作为一种有机酸,具有较高的酸强度,对异丁烷与C4 烯烃的烷基化反应有较高的催化性能[23]。Tf OH 可以与沸石表面的硅羟基作用,硅羟基作为亲核试剂进攻Tf OH 中的硫原子,二者发生酯化反应,因此Tf OH 与沸石以稳定的化学键相结合,从而沸石的酸性可得以调节[24]。本研究以n(Si)/n(Al)=12.5/1的商业用β沸石为原材料,通过用碱液处理以脱硅的方式制备成多级孔道沸石材料,并嫁接三氟甲烷磺酸(Tf OH),用于催化异丁烷/顺2-丁烯的烷基化反应,不仅延长了催化剂的使用寿命,而且提高了烷基化产物的选择性。

1 实验部分

1.1 试剂与仪器

异丁烷(纯度99.99%)、顺-2-丁烯(纯度99.99%),大连大特气体有限公司;商用β 沸石(n(Si)/n(Al)=12.5/1),南开大学催化剂厂;氢氧化钠(Na OH,纯度96%)、氯化铵(NH4Cl,纯度99.5%),上海麦克林生化科技有限公司;三氟三氯乙烷(C2F3Cl3,纯度99.5%)、三氟甲烷磺酸(Tf OH,纯度98%),上海阿拉丁试剂有限公司。

双柱塞微量泵,2ZB-1L10A 型,北京星达科技发展有限公司;气相色谱仪(FID 检测器,福立9790型,浙江福立分析仪器有限公司;毛细管色谱柱,SE-30型,北京华瑞博远科技发展有限公司;粉末X射线衍射仪,Rigaku D/MAX-2500/PC 型,日本Rigaku公司;N2吸附脱附仪,ASAP 2460型,美国麦克仪器公司;NH3-TPD 分析仪,AutoChem Ⅱ2920型,美国麦克仪器公司;吡啶红外光谱仪,Nicolet 9700型,美国Nicolet公司。

1.2 催化剂的制备

将商用β沸石(n(Si)/n(Al)=12.5)在823 K焙烧5 h 后,以液固比15 mL·g-1的比例加入到0.2 mol·L-1Na OH 溶液中,在80 ℃下搅拌30 min,将碱处理后的样品过滤,洗涤,在110 ℃下干燥过夜,标记为B-β。将B-β 沸石用1 mol·L-1NH4Cl溶液以液固比20 mL·g-1的比例在80 ℃下进行离子交换,再经过滤,洗涤,550 ℃焙烧3 h后制备成氢型沸石,整个离子交换过程重复两次,最后标记为B-Hβ。

三氟甲烷磺酸(Tf OH)的负载参考文献[24]。取不同量的Tf OH 和B-Hβ于圆底烧瓶中,以三氟三氯乙烷(C2F3Cl3)为溶剂,Tf OH 与溶剂的体积之比V(Tf OH)/V(C2F3Cl3)=1/30,Tf OH 与B-Hβ的质量比m(Tf OH)/m(B-Hβ)=0.15~0.25,以氮气作为保护气,室温条件下搅拌1 h。在真空条件下旋蒸出溶剂,再将样品放入密封的玻璃管中150℃加热24 h,得到不同Tf OH 负载量的催化剂,标记为Tf OH/B-Hβ-x,其中x代表Tf OH的质量百分数。

1.3 烷基化反应

催化反应用固定床反应器,先将催化剂在200℃氮气(20 mL·min-1)气氛下活化2 h,再将固体催化剂压片后粉碎成颗粒状,筛选粒径0.42~0.63 mm的固体颗粒装入固定床反应管(长60 cm,直径6 mm),调节反应温度到60~90 ℃,N2调节反应压力到1.5~3.0 MPa,异丁烷与顺-2-丁烯以烷烯比10/1的比例通过微量进样泵进入反应体系,烯烃的质量空间速度(WHSV)为0.3~0.9 h-1。反应后的组分通过气液分离器后通过在线进样的方式经气相色谱仪检测。

2 结果与讨论

2.1 催化剂的表征

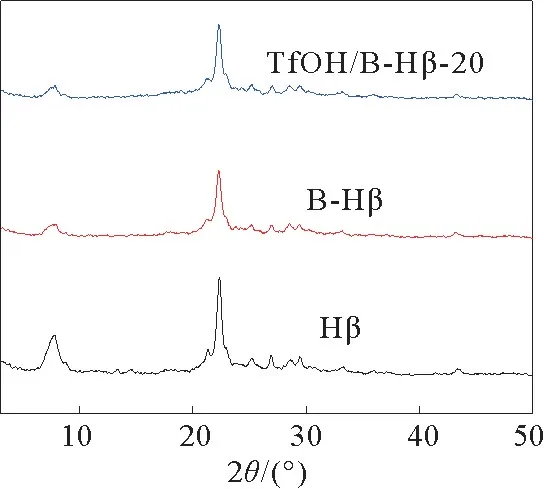

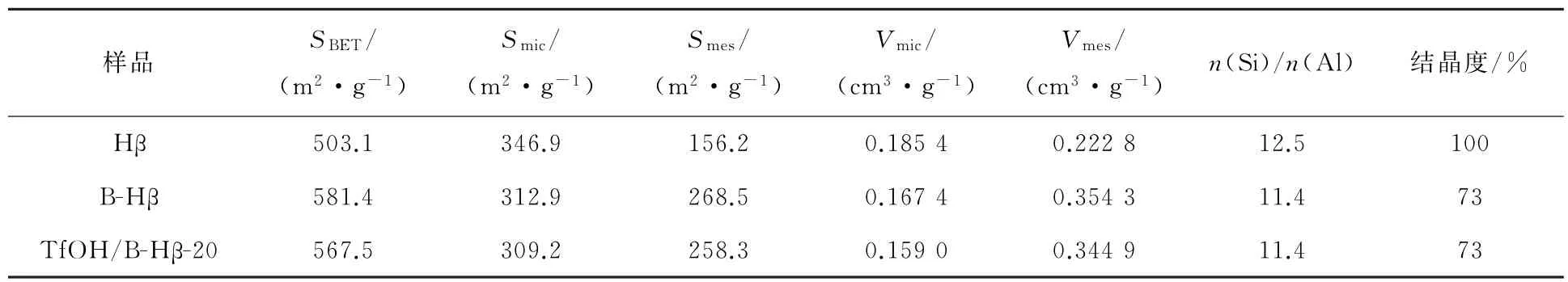

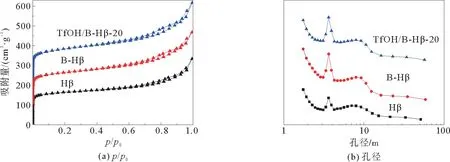

图1分别为未处理的Hβ沸石、碱液处理的BHβ沸石和负载Tf OH的Tf OH/B-Hβ-20沸石3种样品的N2吸附脱附等温线和孔径分布图。样品处理前后的孔特性及化学组成的变化列于表1。从图1(a)中可以看出,Hβ沸石在低压区(p/p0<0.1)区间显示出大量的N2吸附,这归因于微孔部分被填充,图线符合第I类吸附等温线,随着相对压力的增大,N2的吸附量呈现出有限的吸收,较高压区Hβ沸石出现了磁滞回线,表明材料中含有一定量的介孔。对于碱液处理的Hβ沸石,在低压区依然符合第I类等温线,说明处理后的材料的微孔特性依然保留,但微孔表面积和微孔体积在减少,介孔表面积和介孔体积增加。Tf OH 负载后的样品的表面积和孔体积相比于B-Hβ有少量的下降,可能是Tf OH的负载减少了N2吸附量所导致。图1(b)是通过BJH 方法计算的材料的孔径分布曲线,所有的样品在平均孔径为3.6 nm 处均有一定量的介孔,但BHβ和Tf OH/B-Hβ-20样品的介孔含量更丰富,孔径分布更广。碱液处理对骨架硅质组分进行侵蚀,Hβ沸石的Si/Al下降,因此产生了更多的介孔。图2为所有样品的XRD谱图。由图2可见,都呈现出明显的β沸石的特征峰,这表明沸石的晶体结构依然保留,但经过碱处理后和负载Tf OH的样品的结晶度只有73%,这是由于在用碱液脱硅过程中会对沸石的孔壁进行侵蚀,尤其是一些微孔孔壁,进而产生了部分碎屑,而微孔可以作为沸石结晶度的标志[8],因此样品的结晶度下降。但由表1 和图2 可以看出Tf OH的负载对样品B-Hβ的结晶度没有影响。

图2 Hβ,B-Hβ和Tf OH/B-Hβ-20的XRD谱图Fig.2 XRD patterns of Hβ,B-Hβ,and Tf OH/B-Hβ-20

表1 处理前后样品的特性Table 1 Textural properties of samples

图1 Hβ,B-Hβ和TfOH/B-Hβ-20的氮气吸附脱附等温线和孔径分布图Fig.1 N2 adsorption-desorption isotherms and pore size distributions of Hβ,B-Hβ,and Tf OH/B-Hβ-20

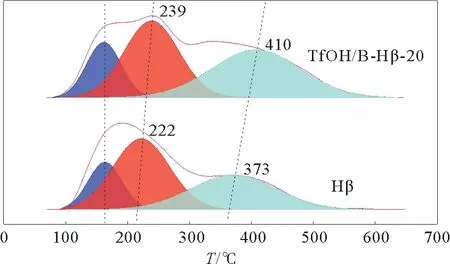

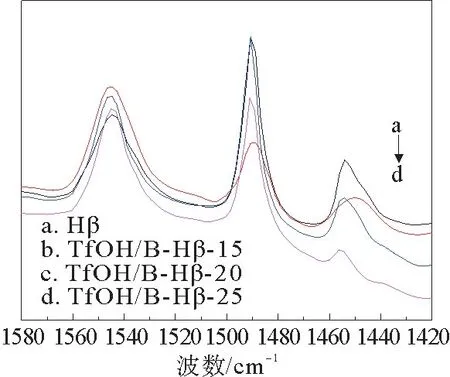

Hβ,B-Hβ和Tf OH/B-Hβ-20的氮气吸附-脱附等温线和孔径分布图见图3。由图3 可以看出,中等强度的酸性位点上氨气的脱附峰大约在220~240 ℃,强酸位点上氨气的脱附峰大约在370~410℃。而在样品Tf OH/B-Hβ-20 中中强酸和强酸酸性位点上氨气的脱附峰相比于Hβ向更高的温度偏移,表明Tf OH负载后的Hβ携带更强的中强酸和强酸酸位。酸类型的表征通过吡啶红外测量。1 545 cm-1左右处的峰代表Bronsted 酸位,1 450 cm-1左右处的峰代表Lewis酸位,1 490 cm-1左右处的峰代表B+L酸位[7]。不同样品在350 ℃下的吡啶红外谱图见图4。由图4可以看出,B 酸酸量和L酸酸量随Tf OH的增加呈相反的变化趋势,即随着Tf OH 量的增加,样品的B酸酸量逐渐增加而L酸酸量逐渐减少。表2列出了不同Tf OH 负载量的B-Hβ的酸类型和对应的酸量,200℃吡啶脱附量代表样品中中强酸性位点数量,350 ℃的吡啶脱附量代表强酸性位点数量,从表中可以看出无论是中强酸还是强酸酸性位点,Tf OH的负载使得B/L 比值都有不同程度的增加,并且随Tf OH 负载量的增大该比值有增加趋势。

图3 Hβ和TfOH/B-Hβ-20的氨气程序升温脱附表征Fig.3 NH3-TPD profiles of Hβand Tf OH/B-Hβ-20

图4 不同样品在350 ℃下的吡啶红外谱图Fig.4 Pyridine-IR spectra of different samples tested at 350 ℃

表2 由吡啶红外测得的各样品的酸性Table 2 Acid properties of samples determined by Py-IR/(μmol·g-1)

2.2 催化剂的催化活性

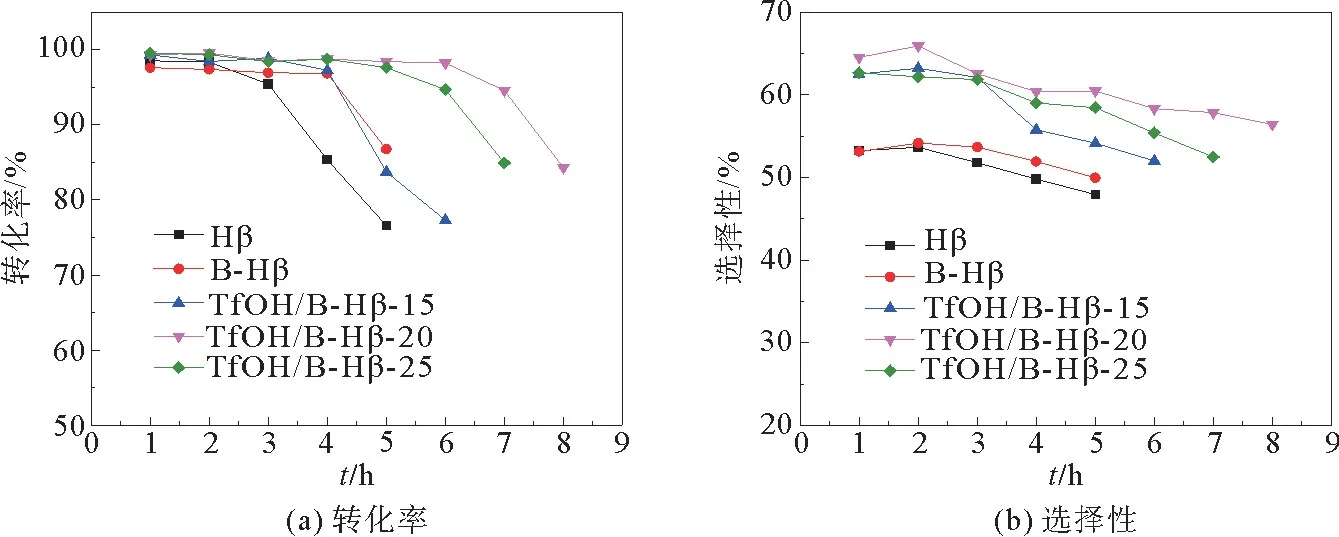

图5显示了不同Tf OH 负载量的催化剂催化反应后烯烃的转化率和C8的选择性。从图5(a)可以看出,在最初的反应阶段,所有催化剂都保持较高的烯烃转化率,这是因为新鲜的催化剂都有足够适宜烷基化反应的酸强度、酸量和孔道。但是随着反应的进行,未经处理的Hβ沸石很快失活。由于固体酸酸强度的不均匀性,催化剂中包含弱酸、中强酸和强酸,进而在烷基化反应过程中会有齐聚和裂解等副反应发生,不同的类型的反应所需要不同的酸强度顺序为裂解>烷基化>齐聚[25]。因此烯烃齐聚反应生成的一些重组分在微孔沸石孔道内没有及时地扩散出去,堵塞在催化剂孔道和覆盖在活性位点使得Hβ迅速失活。但经过碱液处理后的B-Hβ的C8选择性和稳定性要优于未经过处理的Hβ沸石,主要原因是碱液处理过程产生了较多量的介孔,这更有利于产物的扩散,减少了积碳的生成,使孔口和酸性位点不至于过早的被堵塞和覆盖;而更大的孔径更有利于生成理想的C8产物[4]。负载Tf OH后的Tf OH/B-Hβ-x稳定性明显提高,尤其是负载量为20%的催化剂稳定性最高,Tf OH的负载使催化剂携带了更多的强酸性位点(见图3),在一定程度上抑制了烯烃的聚合反应的发生。随着Tf OH负载量的增多,B酸与L酸的比例逐渐升高,适当提高B/L酸的比例更有利于烷基化反应[25]。但从图5(b)可以看出,并不是B/L 比值越大,C8产物的选择性越高。例如用浓硫酸作催化剂,B/L 酸的比例趋近于无穷大,但C8产物的选择性并不高[26]。这是因为强B酸性的增加会促进裂解反应的发生,而适量的L酸会有利于重组分裂解为轻组分[27],后者虽不是理想产物,但在一定程度上抑制了重组分的积累,从而延长了催化剂寿命。

图5 不同催化剂对于烯烃的转化率和C8的选择性Fig.5 Conversion of olefins and C8 selectivity with different catalysts

2.3 温度对反应的影响

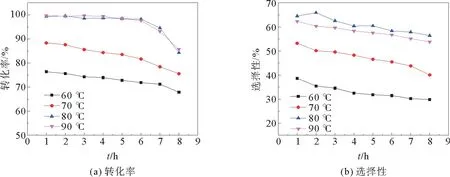

以Tf OH/B-Hβ-20为催化剂,探究了温度对反应的影响,结果如图6所示。从图6可以看出,当反应温度小于80 ℃时,随反应温度的降低,烯烃的转化率和C8的选择性越低,60、70 ℃随反应时间的增加基本呈线性下降的趋势。当反应温度在80℃,烯烃有较高的转化率,能在6 h内维持在98%以上。这可能是由于低温条件下反应分子不易与酸性位点进行有效的碰撞促使反应发生。而温度在90 ℃时烯烃的转化率接近80 ℃的结果,但C8的选择性要低于后者,这是因为较高的反应温度有利于吸热的裂解反应的发生[27],在反应产物中C5-C7轻组分会增加,从而使得C8产物的相对含量降低。故80 ℃应为适宜的反应温度。

图6 反应温度对催化性能的影响Fig.6 Influence of reaction temperature on the catalytic performance

2.4 压力对反应的影响

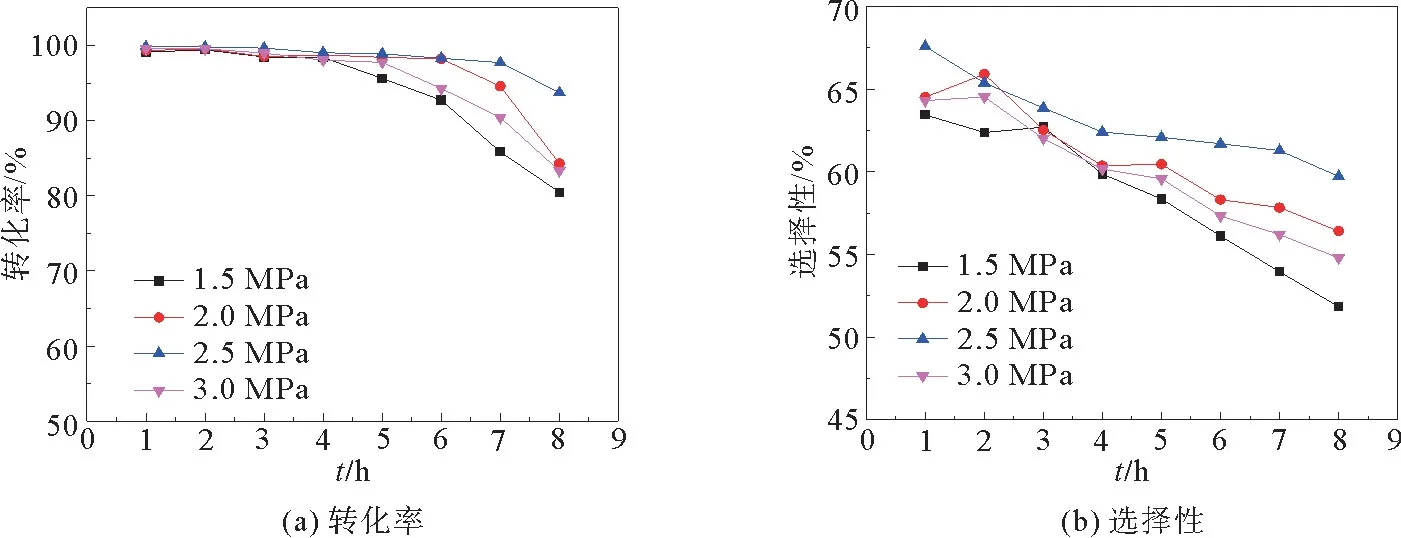

图7 显示了反应压力对Tf OH/B-Hβ-20 催化性能的影响。如图7所示,较高的反应压力是为了使反应体系在液相条件下进行。结果发现,压力对催化剂催化性能的影响并没有温度的影响大,反应4 h之前,烯烃的转化率基本保持在95%以上。随反应时间的增加,反应压力为1.5,3 MPa的体系烯烃转化率急剧下降,反应压力为2 MPa的体系在6 h烯烃转化率开始迅速下降,而压力为2.5 MPa的体系能在更长的时间内保持较高的转化率。C8产物的选择性与原料烯烃的转化率保持相似的高低顺序。故2.5 MPa应为适宜的反应体系压力。

图7 反应压力对催化性能的影响Fig.7 Influence of reaction pressure on the catalytic performance

2.5 烯烃空速对反应的影响

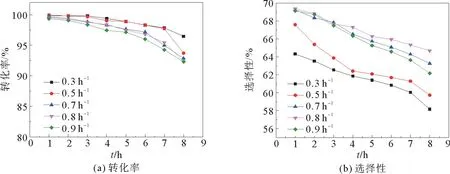

图8考察了烯烃质量空速对反应的影响。当烯烃质量空速较低时,反应有极高的烯烃转化率,但C8选择性不高,原因是低的反应空速会延长反应原料在催化剂表面的停留时间,会使烯烃有充足的时间同时进行目标反应和副反应,故有较高的转化率;而烷基化反应是一个快速反应[28-29],产物的停留时间过长,会有更多轻组分产生。但较高的反应空速依然不适合烷基化反应,图8中对于C8产物的选择性,随反应时间的增加,较高的反应空速0.9 h-1要低于0.8 h-1,甚至不及0.7 h-1,原因是更高的进料速度会削弱异丁烷/丁烯与催化剂酸位点的相互作用;另外一个最直接的反应结果就是烯烃的转化率降低。故反应空速的大小会对烯烃的转化率和C8的选择性有较大影响,以上条件下,烯烃的质量空速为0.8 h-1应为适宜的烯烃质量空速。

图8 反应空速对催化性能的影响Fig.8 Influence of weight hourly space velocity on the catalytic performance

3 结论

三氟甲烷磺酸的加入使催化剂携带更多更强的酸中心,适当提高了B/L酸性位点的比例,提高了烷基化产物的选择性。其中三氟甲烷磺酸负载量为20%,即B/L酸比例为10.2时,催化剂有较高的催化效果。最佳的反应条件为:反应温度80 ℃,反应压力2.5 MPa,原料气的质量空速0.8 h-1。该条件下得到了最佳催化效果:2-丁烯转化率99.5%,C8产物的选择性达69.3%。扩孔后催化剂的微-介孔结构,延长了催化剂的使用寿命。催化剂在连续使用的7 h内,保持较高的烯烃转化率(>95%),C8产物的选择性保持在65%以上。该催化剂制备过程简单,反应条件较温和,为发展新型液体酸与固体酸协同催化异丁烷与丁烯的烷基化反应提供了一条思路。