动态挤压对现场混装乳化炸药稳定性的影响

2021-12-16吴攀宇王锡东李松林

吴攀宇,刘 锋,魏 国,王锡东,李松林

(安徽理工大学化学工程学院,安徽 淮南 232001)

1 引言

乳化炸药现场混装技术是一种集原材料运输、现场制备、机械化装药于一体的先进爆破技术,该技术凭借生产效率高、安全便捷等突出优点获得不断发展和应用,成为未来民爆行业的主要发展方向[1]。现场混装乳化炸药基质的热力学不稳定结构在输送或装填的过程中可能发生破坏,两相分离、析晶等失稳现象促使炸药稳定性下降,导致半爆、拒爆等事故发生[2-4]。宋锦泉等[5]从原料、工艺和敏化方式等因素研究乳化炸药的稳定性;王阳[6-7]、张阳[8]和刘杰等[9]研究发现乳胶基质失稳机理主要是无机盐水溶液析晶;张续等[10]研究发现油相材料的粘度与配比对现场混装乳化炸药性能有较大影响;黄胜松等[11]研究发现水相pH 值过高或过低均会增加乳胶基质的老化速度;刘锋等[12]通过采用水下爆炸等方法研究认为乳胶基质受冲击作用后会出现析晶与破乳等现象,并使用屈服应力公式评估乳胶基质体系的稳定性和析晶破乳程度;吴红波等[13-15]通过使用水下爆炸等方法研究发现冲击波等动压作用会导致乳化炸药发生不同程度的减敏与炸药微观结构破坏。

以上研究着重分析了原料、工艺、敏化方式、油相配比、水相pH 值和外界冲压等对乳化炸药或乳胶基质稳定性的影响,而泵送和动态挤压过程对现场混装乳化炸药稳定性影响的研究鲜有报道。现场混装乳化炸药作为工业炸药制造和工程应用中的重要方式,使用过程中必须对炸药或其基质进行泵送,经验表明,现场混装乳胶基质在经过蠕动泵与输送管道和装填至炮孔等过程中会受到因泵送产生的动态挤压[16],该过程会引起基质微观结构的变化,进而引起炸药宏观性能的改变,对炸药的使用性能具有举足轻重的影响。因此,本研究拟通过动态挤压模拟泵送过程,使用激光粒度仪和显微照相等技术研究动态挤压对不同转速下制备的现场混装乳化炸药及其基质稳定性的影响。

2 实验部分

2.1 试剂与仪器

实验试剂:硝酸铵(AN)、硝酸钠(SN),AR,国药集团化学试剂有限公司;复合油相,工业级,河北607化工有限公司;0#柴油;Span⁃80,AR,阿拉丁试剂(上海)有限公司;亚硝酸钠(敏化剂);磷酸(助剂);0.01 mol·L-1氢氧化钠溶液;1∶1 甲醛溶液;1%酚酞指示剂溶液;稀盐酸;乙醇;石油醚;蒸馏水等。

实验仪器:分散器(圆形搅拌桨叶,叶轮半径2.4 cm,接触面积为16.65 cm2);分析天平;电加热炉;数字粘度计;光学显微镜;激光粒度仪;数显恒温水浴锅;滴定管;烧杯;锥形瓶;表面皿;100 mL注射器等。

2.2 乳胶基质和乳化炸药的制备

水相的制备:按照表1 配方,将称量好的硝酸铵、硝酸钠和水混合加热至90~100 ℃。

油相的制备:按照表1 配方,将称量好的复合蜡、柴油、Span⁃80 混合加热至80~90 ℃。

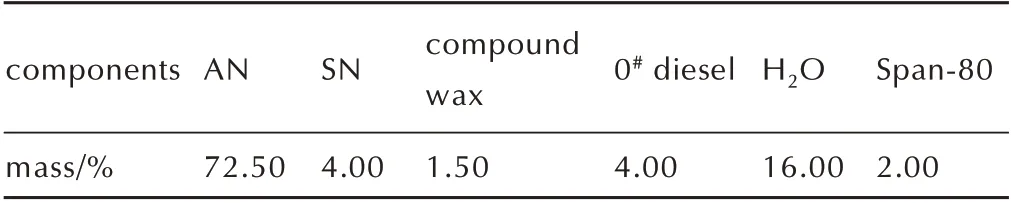

表1 现场混装乳化炸药的配方Table 1 Formula of field mixed emulsion explosive

制备过程与工艺:设定各组乳胶基质的制备转速分别为600,800,1000,1200 r·min-1和1400 r·min-1,将分散器的转速调至设定值,在40 s 内将水相溶液匀速加入到油相中,继续保持均匀高速剪切3 min 制得乳胶基质。基质制备完成后转移至烧杯,冷却至45~50 ℃时加入适量亚硝酸钠与磷酸进行化学敏化,均匀搅拌至稳定发泡制得乳化炸药。

2.3 模拟乳胶基质受动态挤压的方法

在室温下取80 g 乳胶基质装入容量为100 mL 的塑料注射器中,注射器挤压出口面积为0.5 cm2,控制基质以5 cm·s-1的速度(流量Q=2.5 cm3·s-1)从注射器出口匀速挤出,不断增加动态挤压次数模拟现场混装乳胶基质经过蠕动泵、输送软管和喷射至炮孔中的受挤压流动,通过测试受压前后乳胶基质粒子粒径、微观结构、乳化炸药的硝酸铵析出量、粘度评估炸药的动态挤压稳定性。

2.4 乳胶基质粒度测试

将不同转速下制备的乳胶基质模拟动态挤压0 次、5 次和10 次,使用激光粒度仪测试各组分散相乳胶粒子粒径。激光粒度仪测试方法与参数:取5 g 乳胶基质,使用玻璃棒手动分散于100 mL 柴油中,将浓度控制在0.05%~0.1%,使用胶头滴管将待测液均匀滴加在样品池表面,测试其面积平均粒径D[3,2],每组试样测两次取平均。

2.5 乳胶基质微观结构测试

将不同转速下制备的乳胶基质模拟动态挤压0 次、5 次和10 次,使用光学显微镜观察分散相液滴的外观,放大倍数为400 倍。分散相试样制备方法:将盖玻片和载玻片浸在5%盐酸的酒精溶液中2 h 去污,用玻璃棒蘸取少量待测乳胶基质放在干净载玻片上,用毛细管滴加1~2 滴石油醚的酒精溶液(稀释倍数约为10 倍),搅动玻璃棒至均匀分散后盖好盖玻片放到显微镜下观测。

2.6 乳化炸药硝酸铵析出量测试

将不同转速下制备的乳化炸药动态挤压0、2、4、6、8、10 次,各称取20 g 分别平铺于50 mm 培养皿中,装入烧杯后加入180 mL 水,在室温下静置浸泡24 h后,将浸出液倒入另一洗净干燥的烧杯,取25 mL 浸出液于锥形瓶中,加入10 mL 甲醛溶液,2~3 滴酚酞指示剂溶液,以氢氧化钠标准溶液滴定至微红色,30 s 内不褪色至终点,每组滴定两次取平均数据。

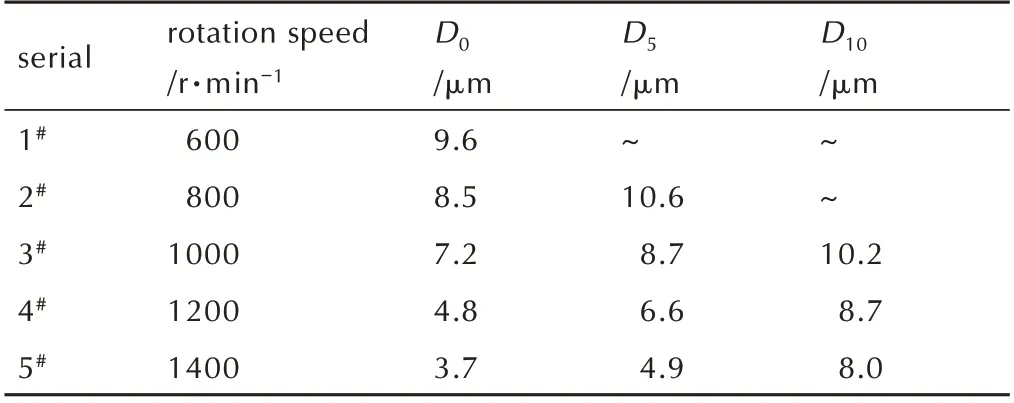

溶液中电离出的铵根离子与甲醛反应生成乌洛托品(C6H12N4)和等量硝酸(HNO3),用一定浓度的氢氧化钠标准溶液滴定反应生成的硝酸即可测得硝酸铵的含量,反应方程式如下:

式中,m为硝酸铵析出量,g;V为滴定消耗的氢氧化钠标准溶液的毫升数,mL;N为氢氧化钠标准溶液的摩尔浓度,mol·L-1;0.08004 为每毫克当量硝酸铵的克数,g·mg-1。

2.7 乳化炸药粘度测试

将不同转速下制备的乳化炸药动态挤压0、2、4、6、8、10 次,各称取40 g 分别置于50 mL 烧杯中,水浴恒温50 ℃,使用数字粘度计测试乳化炸药粘度。

3 结果与讨论

3.1 挤压对乳胶基质粒子粒径的影响

表2 为各组乳胶基质的平均粒径。

表2 乳胶基质平均粒径测试结果Table 2 Average particle size of emulsion matrix

由表2 可以看出,在乳胶粒子出现严重析晶之前,粒子平均直径随挤压次数的增多而增大,随制备转速的增大而减小。转速小于1000 r·min-1时制备的乳胶基质受压前平均粒径大于5 μm,乳化效果欠佳[1]。转速大于1200 r·min-1时制备的乳胶基质受压10 次后平均粒径小于10 μm,性能保持稳定。对于乳胶基质,发生奥氏熟化的机理为基于活化通道理论的表面控制机理(Ω2)[17-18],尚无理论模型供计算,可通过测试乳胶基质粒径(D)平方随时间(t)的变化拟合关系,计算得其奥氏熟化速率Ω2(式2)。

式中,D为乳胶基质粒径,μm;t为乳胶基质粒径变化时间,s。

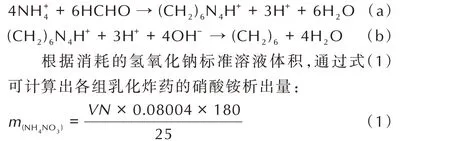

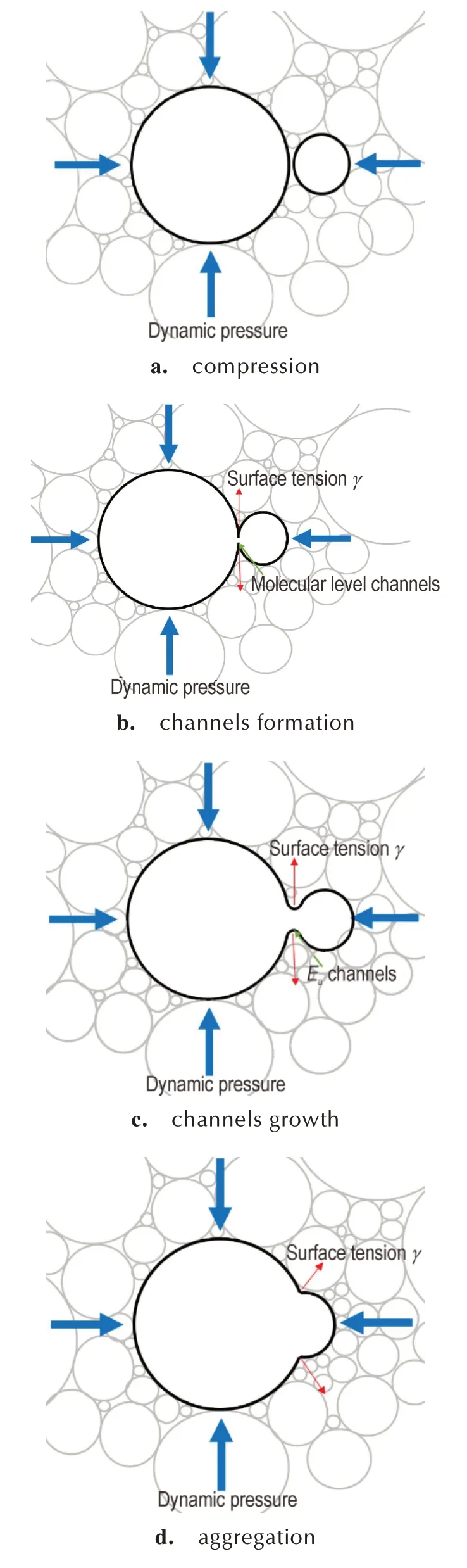

分析认为,乳胶基质液滴在受到动态挤压后会随机生成分子级通道,在表面张力的作用下逐步增大为活化能通道[8,19-20],如图1 所示。

图1 聚合通道成长示意图[8]Fig.1 The process of aggregated channel growth

动态挤压过程加速了发生由小液滴融合成大液滴的聚合现象,且随着挤压次数的增多,反复受压后的乳胶基质液滴间聚合程度增大,液滴直径增大,表面张力减小,系统界面能量降低。若内相液滴中存在析晶,溶质的蒸气压降低,受压后会导致界面稳定情况时的平行膜(图2a)向大液滴一侧凹陷(图2b),表面活性剂密度降低使两侧表面张力重新平衡,析晶液滴中的硝酸铵晶体易刺破表面活性剂膜,在液滴毗邻处发生析晶导致失稳[8,21-22]。

图2 受压前后析晶示意图Fig.2 Crystallization process before and after extrusion

3.2 挤压对乳胶基质微观形态的影响

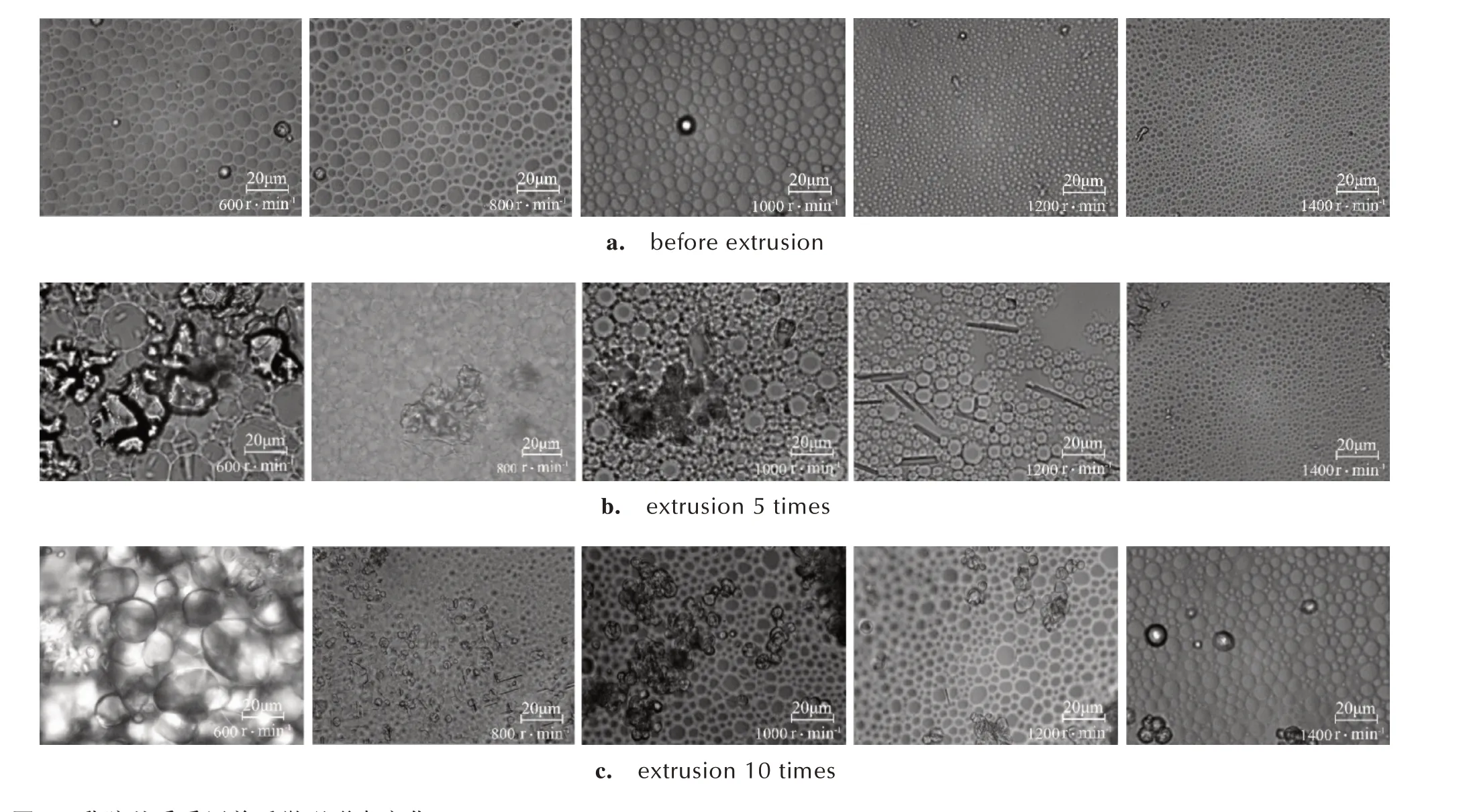

使用光学显微镜对各组现场混装乳胶基质的微观结构进行观察,结果如图3 所示。

由图3a 可知,在受动态挤压前,乳胶基质油包水粒子结构界面清晰;结合表2 可知,制备粒径大于5 μm 的乳胶基质,均一性较差,尤其在制备转速为600 r·min-1时,乳胶基质制备粒径接近10 μm,可观察到在大液滴间缝隙内存在极小液滴,分析认为是在成乳后开始加速发生聚合与奥氏熟化导致;乳胶基质制备粒径小于5 μm 时,即转速大于1200 r·min-1,均一性好,未见有严重差异。图3b 为各组乳胶基质受动态挤压5 次后的微观结构,乳胶基质液滴粒径因受压出现不同程度的变大;聚合现象在转速低于1000 r·min-1时尤为明显,600 r·min-1制备的乳胶基质液滴中出现大面积棱块状硝酸铵结晶。图3c 为各组乳胶基质受动态挤压10次之后微观结构,乳胶基质出现不同程度的析晶与絮凝;600 r·min-1制备的乳胶基质已经完全析晶,显微镜下呈透明球块状硝酸铵结晶,800 r·min-1与1000 r·min-1制备的乳胶基质中出现大片颗粒状硝酸铵结晶,转速高于1200 r·min-1时,未出现明显的析晶现象,但存在部分聚合与熟化导致的液滴直径明显增大。

图3 乳胶基质受压前后微观形态变化Fig.3 Micro morphological variation of emulsion matrix before and after extrusion

分析认为,乳胶基质制备转速不同时,分散机剪切速率不同。分散机剪切速率越低,体系受剪切应力越小,液滴直径越大且均一性降低,导致体系发生奥氏熟化等过程的程度与概率增大,熟化后的液滴粒子直径差异增大导致液滴粒子自由能的差异增大,具有较低自由能的大粒子聚合吸收自由能较高的小粒子,从而加速大粒子不断长大、小粒子逐步减小的过程,系统总自由能降低,故更易析晶失稳。

上述现象和分析说明,动态挤压会造成乳胶基质油包水结构不同程度的破坏,导致炸药部分变质;当乳胶基质制备粒径大于5 μm 时,受动态挤压后内相液体结晶,破坏程度严重;乳胶基质制备粒径小于5 μm时,受动态挤压后乳胶基质粒子液滴直径增大,但未见明显失稳,抗挤压能力提升。

3.3 挤压对乳化炸药硝酸铵析出量的影响

乳化炸药在受不同动态挤压次数的情况下,乳化液体系中无机盐粒子被表面活性剂所覆盖的情况不同,油膜强度降低程度不同,部分极性较强的硝酸铵粒子被水浸泡会很快游离至水中呈离子态。因此,采用水溶法测定硝酸铵析出量可以直接反映出转速与乳化炸药动态稳定性关系。在一定条件下,硝酸铵析出量越大说明乳化炸药的动态挤压稳定性越差,反之稳定性越好。图4 为乳化炸药水溶法测试前后的外观对比。

图4 乳化炸药水溶法测试前后破乳情况Fig.4 Demulsification of emulsion explosives before and af⁃ter water⁃soluble test

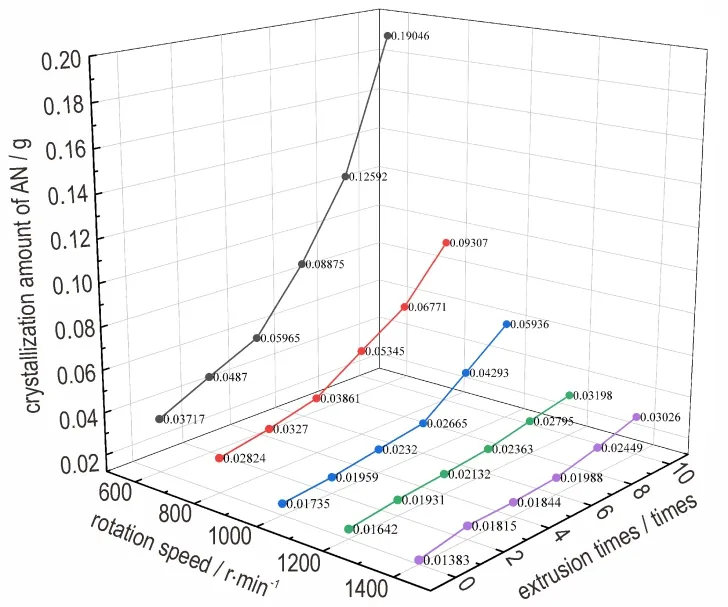

观察图4 可知乳化炸药浸泡24 h 后发生因吸水导致的乳状液破坏现象,与水接触的表面出现白色絮状悬浊。图5 为使用水溶法测试硝酸铵析出量滴定结果。

分析图5 可知,相同挤压次数下的乳化炸药,其硝酸铵析出量随着转速的降低而增大;相同转速制备的乳化炸药,其硝酸铵析出量随着挤压次数的增多而增大。其中,600 r·min-1制备的乳化炸药硝酸铵析出量在受多次动态挤压后上升幅度最大,抗动态挤压能力最弱,动态挤压10 次时,其硝酸铵析出量为0.190 g,是受压前的5.14 倍;1000 r·min-1制备的乳化炸药硝酸铵析出量在动态挤压8 次前保持平稳,8 次及以后呈上升趋势,动态挤压6次时,其硝酸铵析出量为0.027 g,是受压前的1.59 倍,动态挤压10 次时硝酸铵析出量为0.059 g,为受压前的3.47 倍;1200 r·min-1以上制备的乳化炸药抗动态挤压能力明显提高,其硝酸铵析出量在受压后始终保持相对平稳,1400 r·min-1制备的乳化炸药受动态挤压10 次后硝酸铵析出量为0.300 g,仅为未受压乳化炸药的2.14 倍。

图5 挤压次数与转速对硝酸铵析出量的影响Fig.5 Effect of extrusion times and rotation speed on crystal⁃lization of AN

乳胶基质作为一种高内相比的乳状液,其分散相主要成分为硝酸铵的过饱和溶液,溶质蒸汽压和其在溶液中的活度成正比,因此可对溶液中的硝酸铵应用开尔文定律研究[12]:

式中,a0为普通晶体在热力学温度T时刻的活度,mol·L-1;ar为微晶在T时的活度,mol·L-1;σ为晶体物质的表面张力,N·m-1;ρ为晶体物质的密度;M为晶体物质的摩尔质量;r为微晶的半径。

由式(3)可知,乳胶粒子粒径越大时,其表面张力越小,在溶液中的活度越小,内部硝酸铵溶解度越小,由3.1 节分析与图2 可知,已经析晶的水相或过饱和的硝酸铵溶液,容易在粒子接触的毗邻处因表面活性剂密度降低而发生析晶等现象,故粒径越大时越易破乳失稳。分析认为,乳化炸药基质具有较强的不稳定性,其分散相与连续相总存在缩小趋势,低转速制备的乳化炸药在受压后发生奥氏熟化和聚合的概率和程度较高转速制备的乳化炸药更高,故导致上述实验现象。上述现象和分析表明,乳化炸药体系发生熟化与聚合的程度随着挤压次数的增多而提高,随着转速的增大而降低。当制备转速高于1200 r·min-1时,乳化炸药具有较好抗挤压能力,硝酸铵析出量受动态挤压后变化程度减小,稳定性较好。

3.4 挤压对乳化炸药粘度的影响

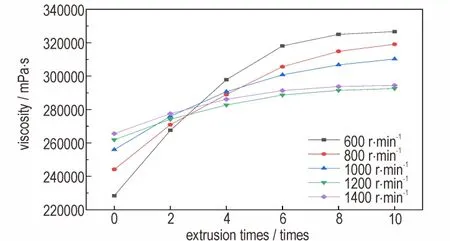

粘度是乳化炸药结构性质的宏观表现,在配方和工艺条件固定时,炸药粘度与液滴直径有关。一般直径越小,乳化炸药粘度越高,稳定性越好[1]。图6 为粘度与动态挤压次数关系曲线。

图6 乳化炸药粘度与动态挤压次数关系Fig.6 Relation between viscosity and dynamic extrusion times of emulsion explosive

由图6 可知,动态挤压对各转速制备的乳化炸药粘度影响有所区别。各组乳化炸药粘度随着动态挤压次数的增多而增大,其中制备粒径大于5 μm 的乳化炸药粘度上升幅度最大;1200 r·min-1制备所得乳化炸药的粘度上升幅度最小。动态挤压对低转速制备的乳化炸药结构体系破坏较大,600 r·min-1制备的乳化炸药受压10 次粘度升至326658 mPa·s,增幅43%,此时乳化炸药出现明显的析晶,粘度过大不满足现场混装乳化炸药的装药要求。转速高于1200 r·min-1以上时,乳化炸药抗挤压能力明显增强,受动态挤压10 次后粘度均低于300000 mPa·s,能够满足现场混装乳化炸药的现场作业要求。

上述现象的原因可能是炸药在受动态挤压后,炸药内部油包水型液滴之间的斥力远大于引力,加速炸药体系发生奥氏熟化与聚合作用,乳胶粒子破乳析晶,共同导致乳化炸药粘度增大。转速增大时,乳胶粒子粒径减小且粒径分布较低转速制备粒子更加均匀,基础粘度增大,粒子表面张力增大,表面自由能均一,此时炸药受动态挤压后的熟化、聚合、破乳程度更小,抗挤压能力明显增强。

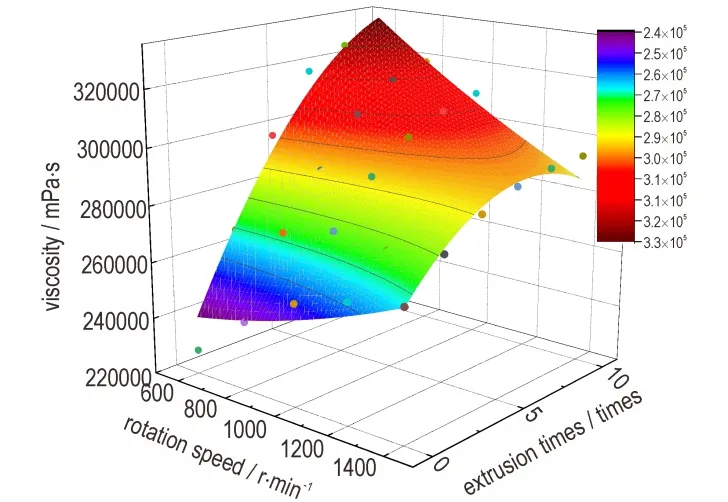

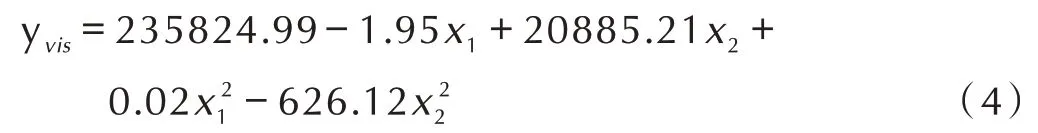

使用Origin 软件对实验数据进行拟合分析,研究挤压次数、转速与乳化炸药粘度的关系,获得拟合曲线与关系方程,曲线如图7 所示。

图7 乳化炸药粘度随转速、挤压次数变化拟合曲面Fig.7 Fitting surface of emulsion explosive viscosity with ro⁃tational speed and extrusion times

该方程的确定系数R2=0.964,对于该配方下的乳化炸药,在室温时,其粘度与挤压次数、转速的关系可用于计算一定范围内不同转速制备的炸药受压后的粘度。式中,yvis为乳化炸药的粘度,mPa·s;x1为乳化炸药的制备转速,r·min-1;x2为乳化炸药受动态挤压的次数,次。

上述现象和分析表明,为确保乳化炸药满足现场混装泵送与装药对粘度的要求,具有一定的抗动态挤压能力,其制备粒径需低于5 μm,对于该配方与设备,其制备转速需高于1200 r·min-1,此时炸药粘度受动态挤压变化程度较小,稳定性较好。

4 结论

通过动态挤压的方式模拟了现场混装乳化炸药在使用中的泵送过程,采用激光粒度仪分析、显微镜观察、游离硝酸铵含量检测和粘度测试对动态挤压后的现场混装乳化炸药及基质的稳定性进行了分析,得出结论如下:

(1)对于该实验配方与分散设备,当制备粒径大于5 μm 时,乳胶基质受动态挤压后发生不同程度的析晶失稳。600 r·min-1制备的乳化炸药或其基质受压10次后,硝酸铵析出量为受压前的5.14 倍,粘度增大43%,油包水结构已经完全破坏;当制备粒径小于5 μm 时,乳胶基质抗动态挤压能力提升。1400 r·min-1制备的乳化炸药或其基质受压10 次后,粒径增大2.16 倍,硝酸铵析出量为受压前的2.14 倍,粘度增大10%,微观结构保持稳定。

(2)动态挤压过程会加速基质析晶失稳与理化性质的改变,降低乳化炸药性能且不利于进行装填等工序。随着动态挤压次数的增多,乳胶基质体系发生奥氏熟化与聚合的概率增大、程度提高,粒子接触毗邻处因受压后表面活性剂密度降低而发生析晶等现象的程度提高。

(3)在生产实践中,为确保乳化炸药具有一定的抗动态挤压能力,不发生显著性能改变且满足现场混装装药对粘度的要求,需合理控制乳胶基质的制备粒径D≤5 μm;对于该种设备,应控制分散器转速大于1200 r·min-1。