再生粉体对混凝土抗碳化性能的影响

2021-12-16方禹

方 禹

(福建建泰建筑科技有限责任公司 福建福州 350512)

0 引言

近年来,随着城镇化的发展,产生了大量的建筑废弃物,造成大量污染,影响国家的可持续发展。据统计,2020年我国建筑废弃物产量达到30亿t,其资源化利用率不到10%,与发达国家90%以上的利用率有很大的差距。再生粉体是处理再生骨料时,粒径小于150 μm的粉体颗粒,约占再生骨料质量的5%~20%[1]。将再生粉体粉磨15 min,通过煅烧,掺入熟石灰和激发剂后,可提高再生粉体的活性[2]。再生粉体取代矿粉后,对胶砂的早期强度影响较小,对后期强度影响较大。用0%~15%取代矿粉,7 d和28 d活性指数分别为75%和95%以上,与基准组相比,降低了1.3%和11.2%[3]。当再生粉体掺量为0%~25%时,随着再生粉体掺量的增大,浆体的28 d化学结合水含量和氢氧化钙含量随之降低,分别降低了25.8%和8.8%,此时建议再生粉体的掺量不超过20%[1]。当再生粉体掺量为0%~30%时,随着再生粉体掺量的增大,胶砂的用水量随之增大,强度和抗冻性随之降低[4-6]。当再生粉体掺量为15%和30%时,绿色混凝土可减少13.7%和27.3%的碳排放,此时再生粉体的建议掺量为30%[7]。用再生粉体取代水泥,制备的透水砖强度可达到40 MPa,当再生粉体掺量为20%时,对透水砖的强度影响不大[8]。

混凝土碳化是CO2与其内部的氢氧化钙反应,降低了混凝土的碱度,破坏了钢筋的钝化膜,引起钢筋锈蚀膨胀,导致钢筋混凝土结构发生破坏。混凝土碳化产生的钢筋锈蚀,美国约花费280亿美元/年[9]。一方面,粉煤灰和矿粉的掺入,消耗了氢氧化钙,降低了混凝土的pH值,不利于混凝土的抗碳化性能[10]。另一方面,矿物掺合料的掺入,改善了混凝土的孔结构,降低了孔隙率,优化了孔径,提高了混凝土的密实度,从而提高了混凝土的抗碳化性能[11]。然而,截至目前,关于再生粉体对混凝土抗碳化性能的研究较少。本文分别将再生混凝土粉和再生砖粉取代水泥,并与矿粉复掺,研究再生粉体对混凝土微观结构和抗碳化性能的影响。

1 原材料及试验方法

1.1 原材料

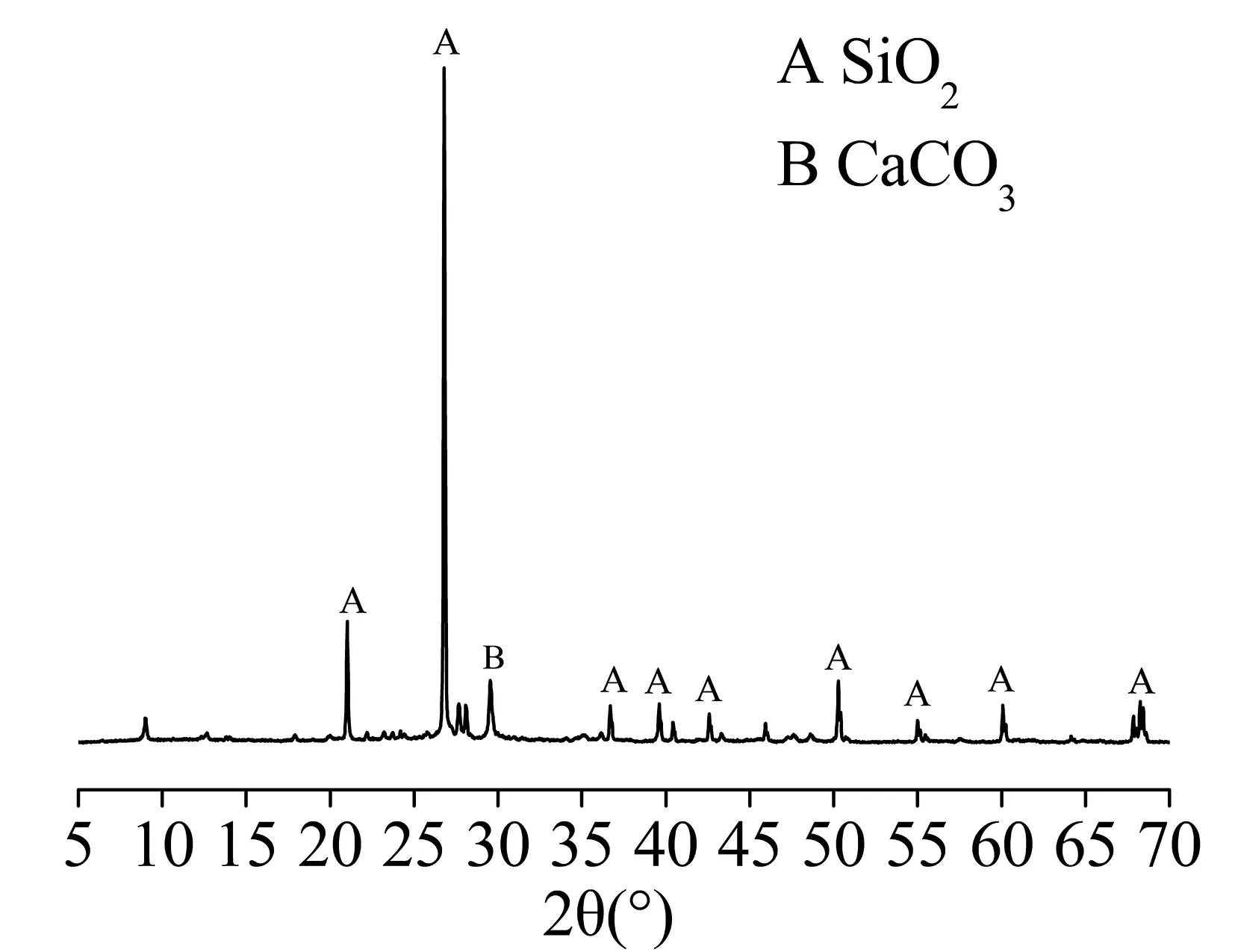

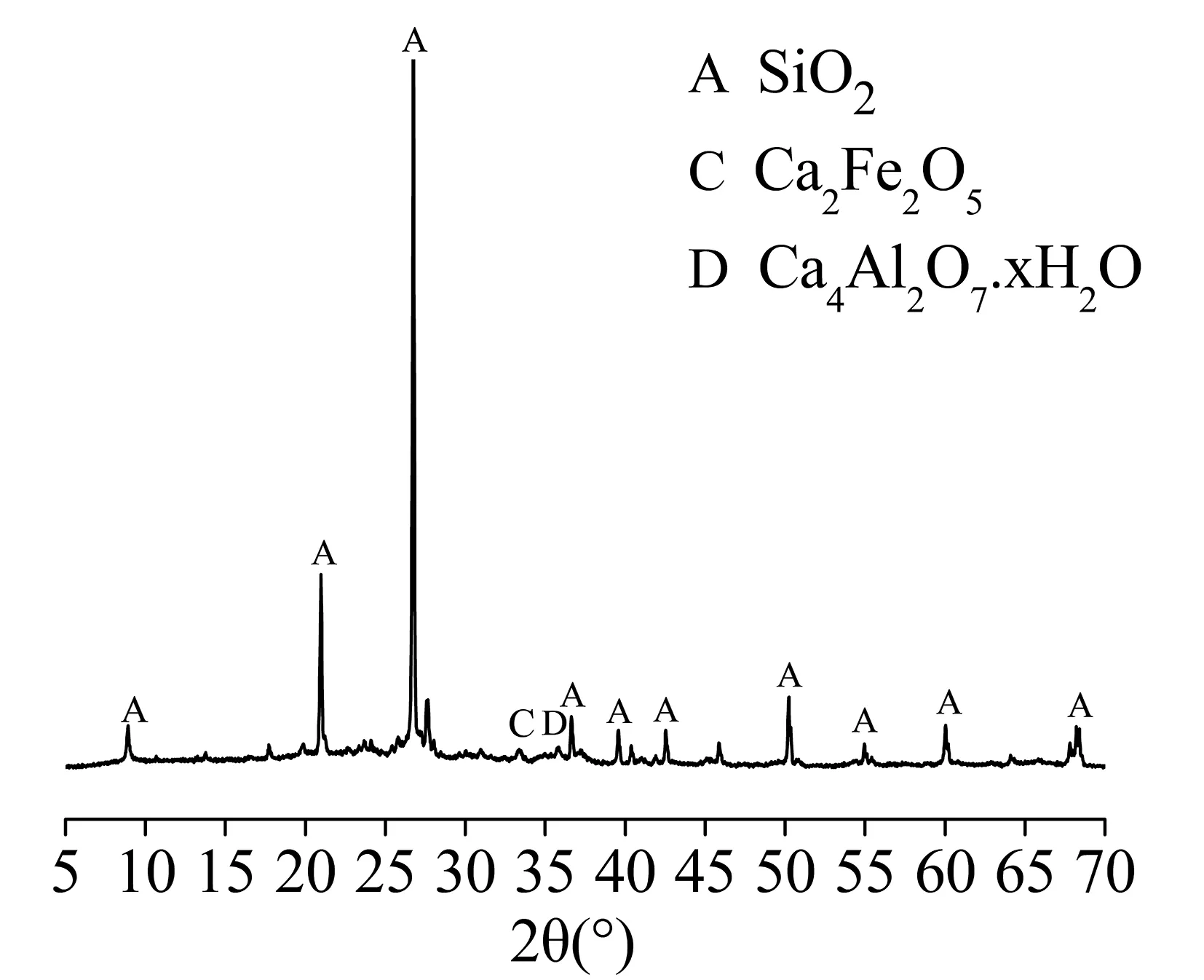

原材料为P.I 42.5硅酸盐水泥,矿粉,标准砂,天然骨料,再生混凝土粉(Recycled concrete powder,简称RCP)和再生砖粉(Recycled brick powder,简称RBP),其晶体类型如图1~图2所示。

图1 再生混凝土粉XRD图谱

图2 再生砖粉XRD图谱

1.2 试验方案及方法

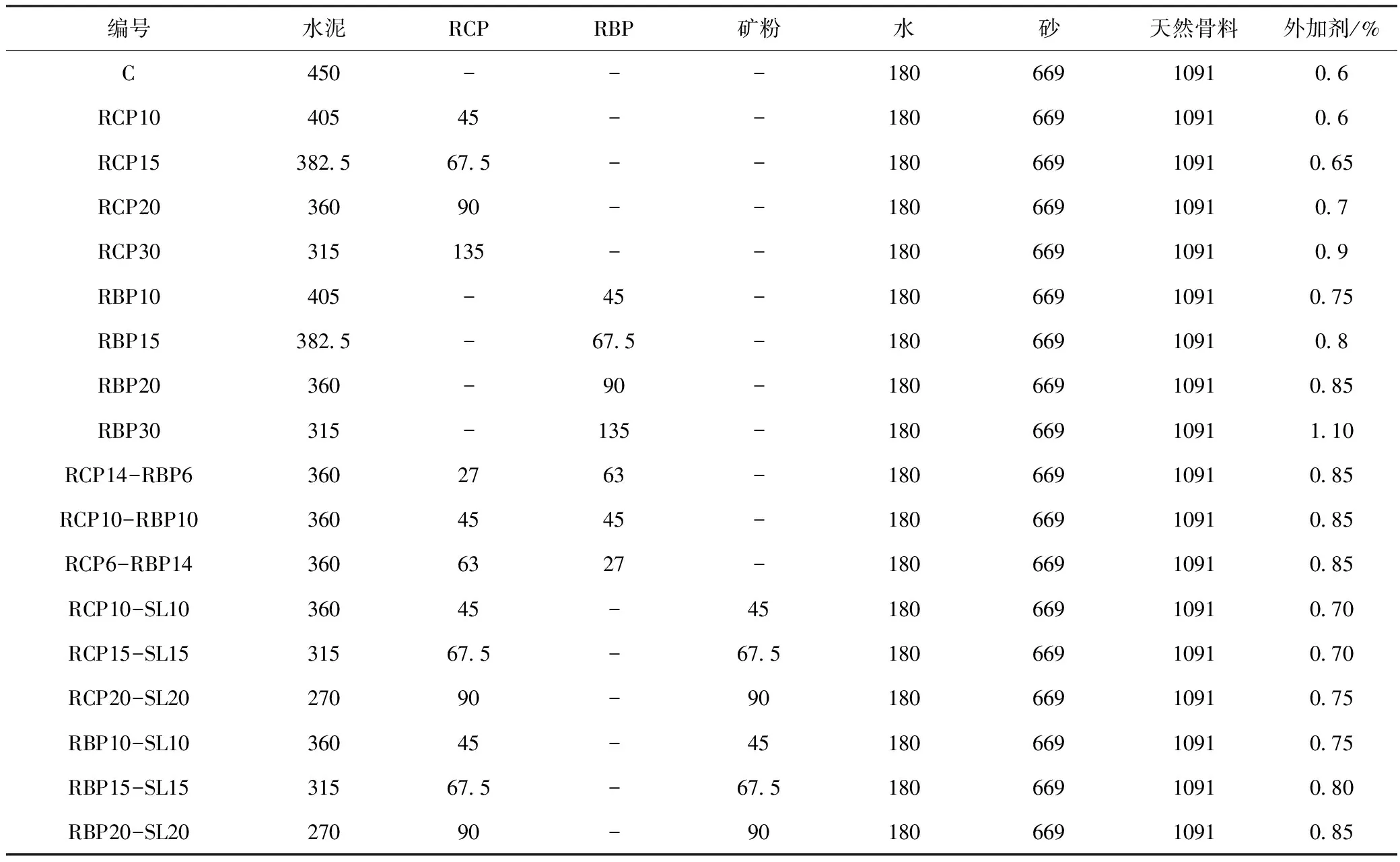

按照《水泥胶砂流动度测定方法》(GB/T2419-2005)和《水泥胶砂强度检验方法ISO 法》(GB/T17671-1999),测试不同再生粉体对胶砂流动度和强度的影响,再生粉体的取代率为0%~40%,水胶比为0.5。按照《普通混凝土长期性能和耐久性能试验方法标准》(GBT50082-2009),测试混凝土碳化深度,配合比见表1。

采用马弗炉高温煅烧测试浆体的化学结合水量量,化学结合水量和等效结合水量计算如下:

(1)

(2)

式中:W、We为化学结合水量和单位水泥质量的等效化学结合水量;LOI=(m105℃-m1000℃)/m105℃;LC=fPI×LPI+fRCP×LRCP+fRBP×LRBP,其中f、fPI、fRCP、fRBP分别为再生粉体、水泥、再生混凝土粉、再生砖粉占胶凝材料的质量比例(%),LPI、LRCP、LRBP分别为水泥、再生混凝土粉、再生砖粉的烧失量(%)。

2 结果与分析

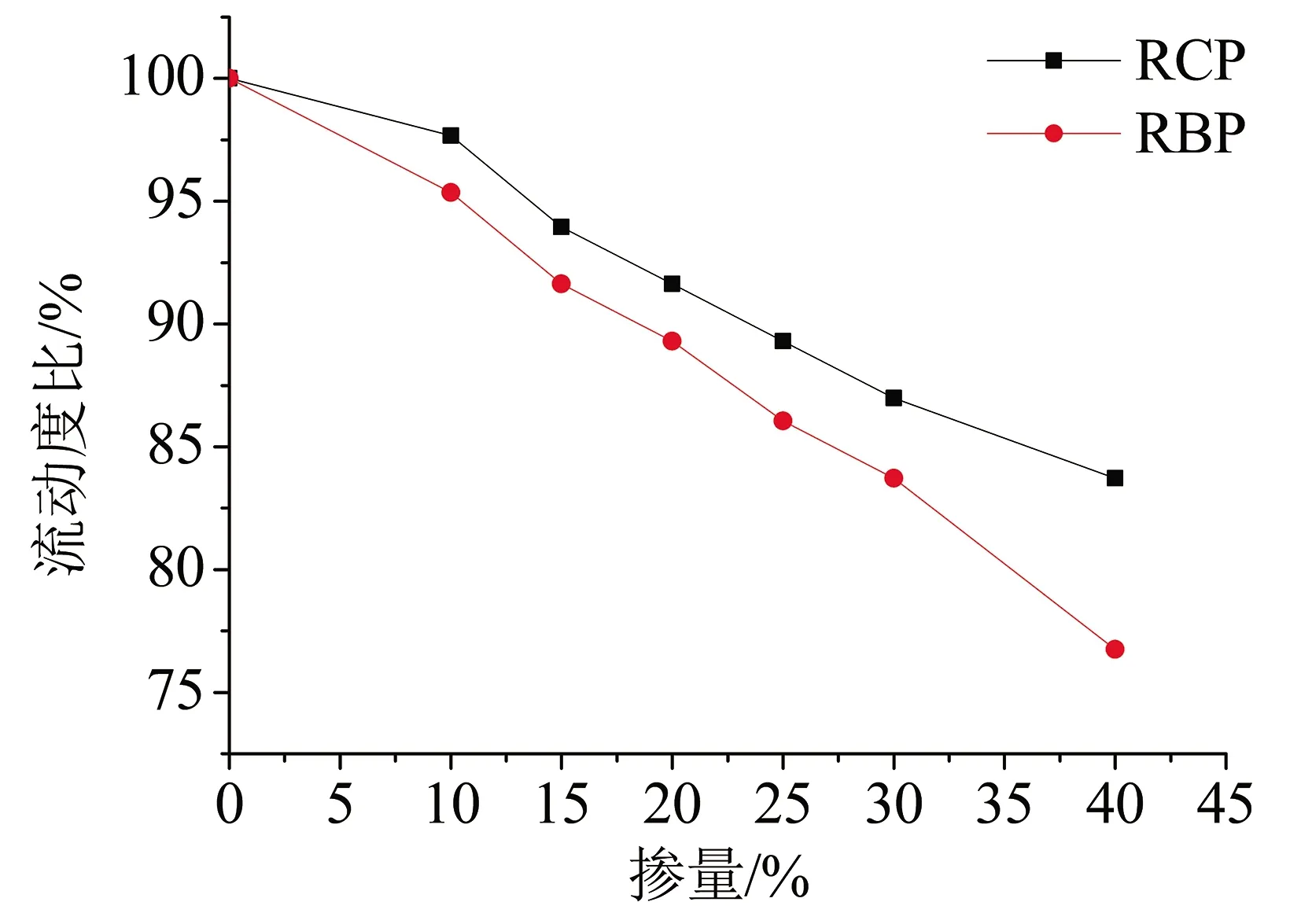

2.1 不同再生粉体掺量下的胶砂流动度

由图3可以看出,随着再生粉体掺量的增加,胶砂的流动度逐渐降低。主要是因为RCP和RBP的内部微裂缝多,吸水率大,比表面积大,再生粉体的掺入降低了胶砂的流动度。其中,由于再生砖粉的内部孔隙更多,导致掺RBP的胶砂流动度更低。

图3 再生粉体掺量对胶砂流动度的影响

2.2 不同再生粉体掺量下的胶砂强度

从图4中可以看出,随着再生粉体掺量的增加,胶砂强度随之减小。在早期时,不同再生粉体的胶砂强度相差不大,在28d龄期时,掺RBP的胶砂强度大于掺RCP的胶砂强度。这是由于RBP的微裂缝多,其吸水率大于RCP,RBP作为内养护材料,提高了水泥的后期水化程度,提高了混凝土的后期强度[12]。相关文献表明,当再生粉体掺量小于30%时,随着再生粉体掺量的增大,胶砂的强度随之降低[4-6]。

表1 不同再生粉体下的混凝土配合比 kg/m3

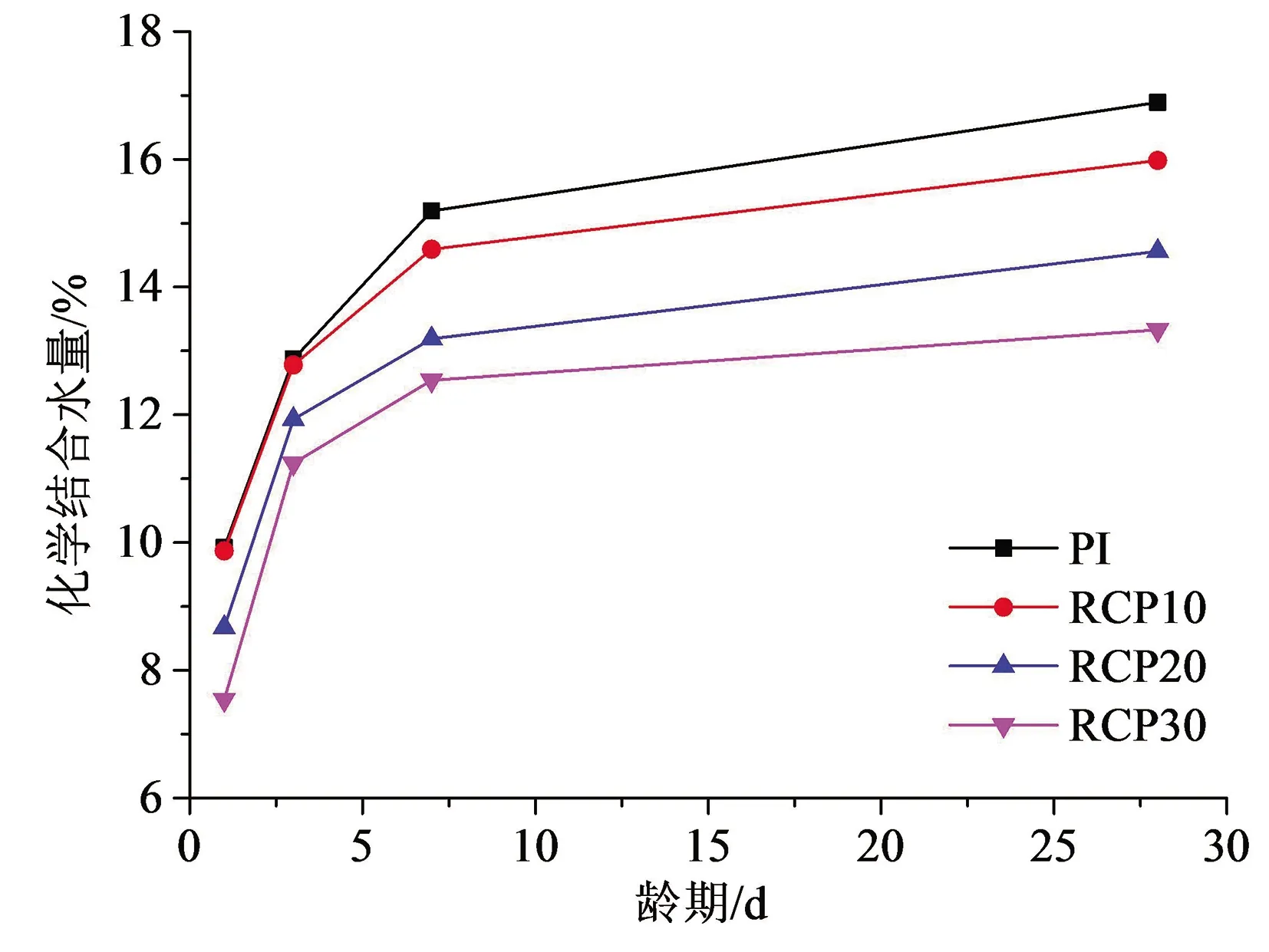

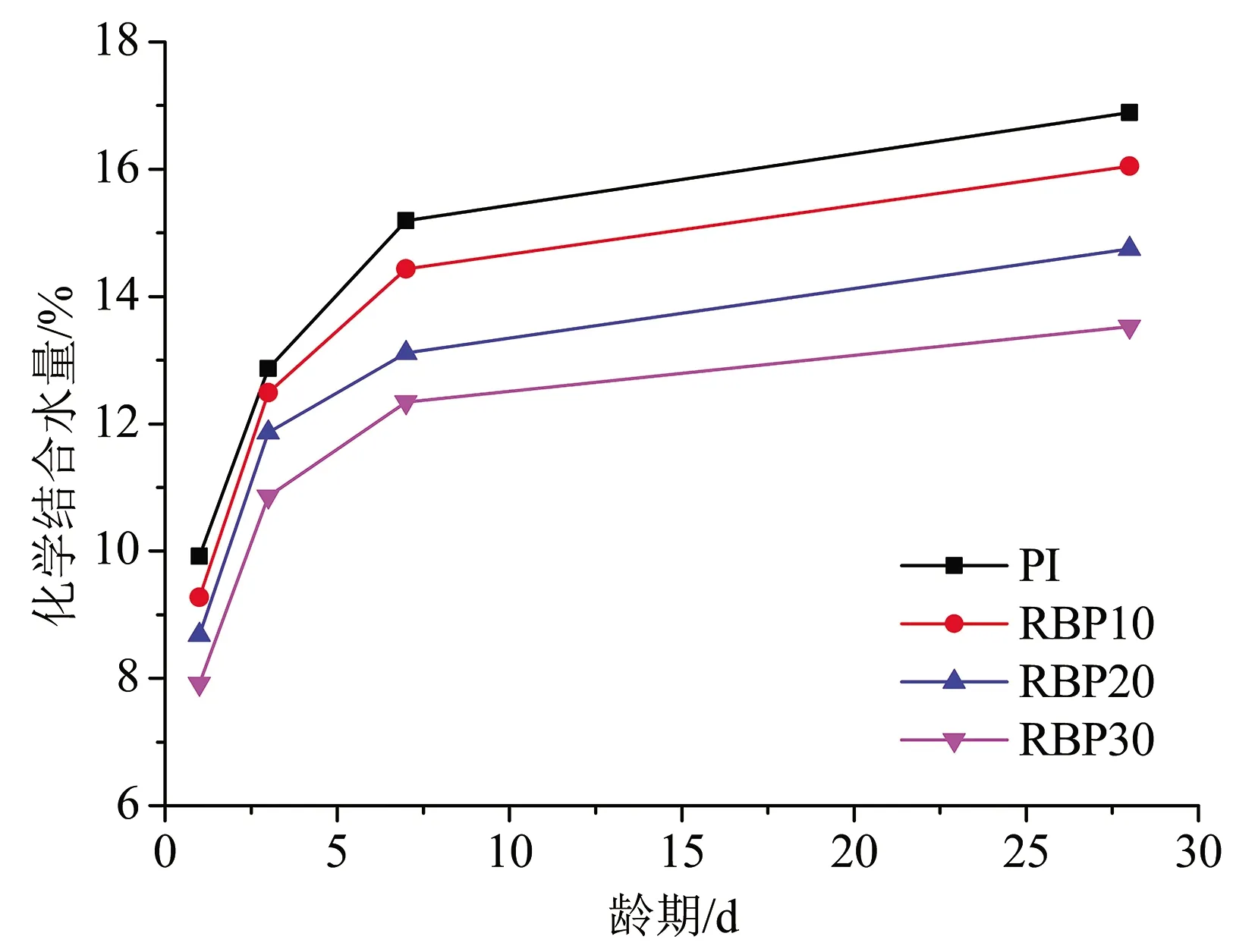

2.3 不同再生粉体掺量下胶砂的化学结合水量

从图5和图6可见,随着再生粉体掺量的增大,掺RCP胶砂的28 d化学结合水量降低5.40~21.09%,掺RBP胶砂的28 d化学结合水量降低4.9%~19.90%。由于再生粉体的活性相对较低,其稀释效应减少了水化产物含量,从而降低了水化产物含量。相关研究表明,当再生粉体掺量为0%~25%时,随着再生粉体掺量的增大,浆体的28 d化学结合水含量降低了25.8%[1]。

图5 RCP-水泥复合胶凝材料净浆化学结合水量

图6 RBP-水泥复合胶凝材料净浆化学结合水量

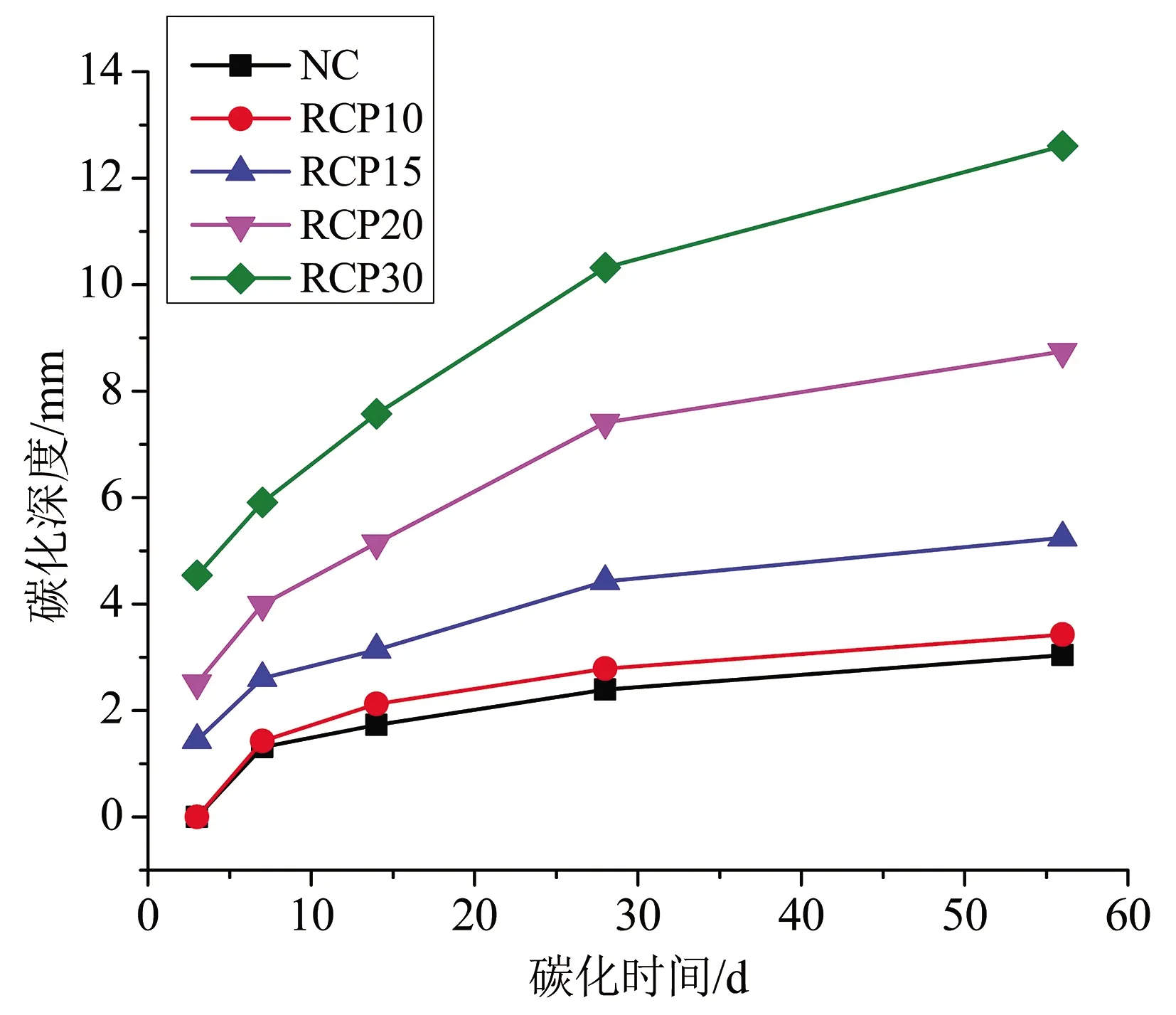

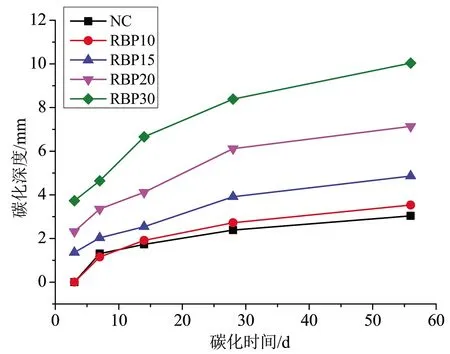

2.4 再生粉体对凝土抗碳化性能的影响

从图7和图8可见,随着再生粉体掺量的增加,混凝土的抗碳化性能逐渐降低。当再生粉体掺量为10%、15%、20%和30%时,掺RCP和RBP混凝土56 d碳化深度为3.43 mm、5.25 mm、8.75 mm、12.61 mm和3.44 mm、4.86 mm、7.14 mm、10.04 mm分别是普通混凝土的1.13倍、1.59倍、2.89倍、4.15倍和1.13倍、1.59倍、2.35倍、3.3倍,说明再生粉体的掺入降低了混凝土的抗碳化性能。相关研究表明,再生粉体内部孔隙较多,CO2更易渗透到混凝土内部,降低了混凝土的抗碳化性能[13]。

图7 再生混凝土粉对混凝土抗碳化性能的影响

图8 再生砖粉对混凝土抗碳化性能的影响

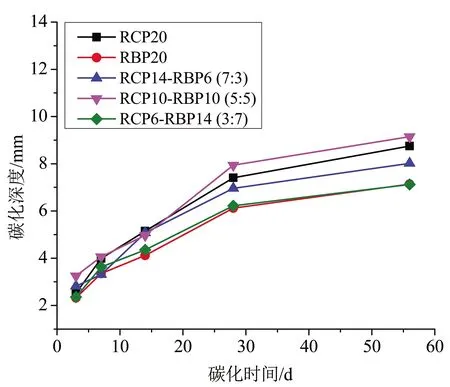

从图9见,在碳化早期,不同粉体对混凝土抗碳化性能影响较小。在碳化后期,当再生混凝土粉和再生砖粉以5∶5比例复掺时,混凝土的抗碳化性能最差,7∶3较好,3∶7最好。

图9 两种再生粉体复掺对混凝土碳化深度的影响

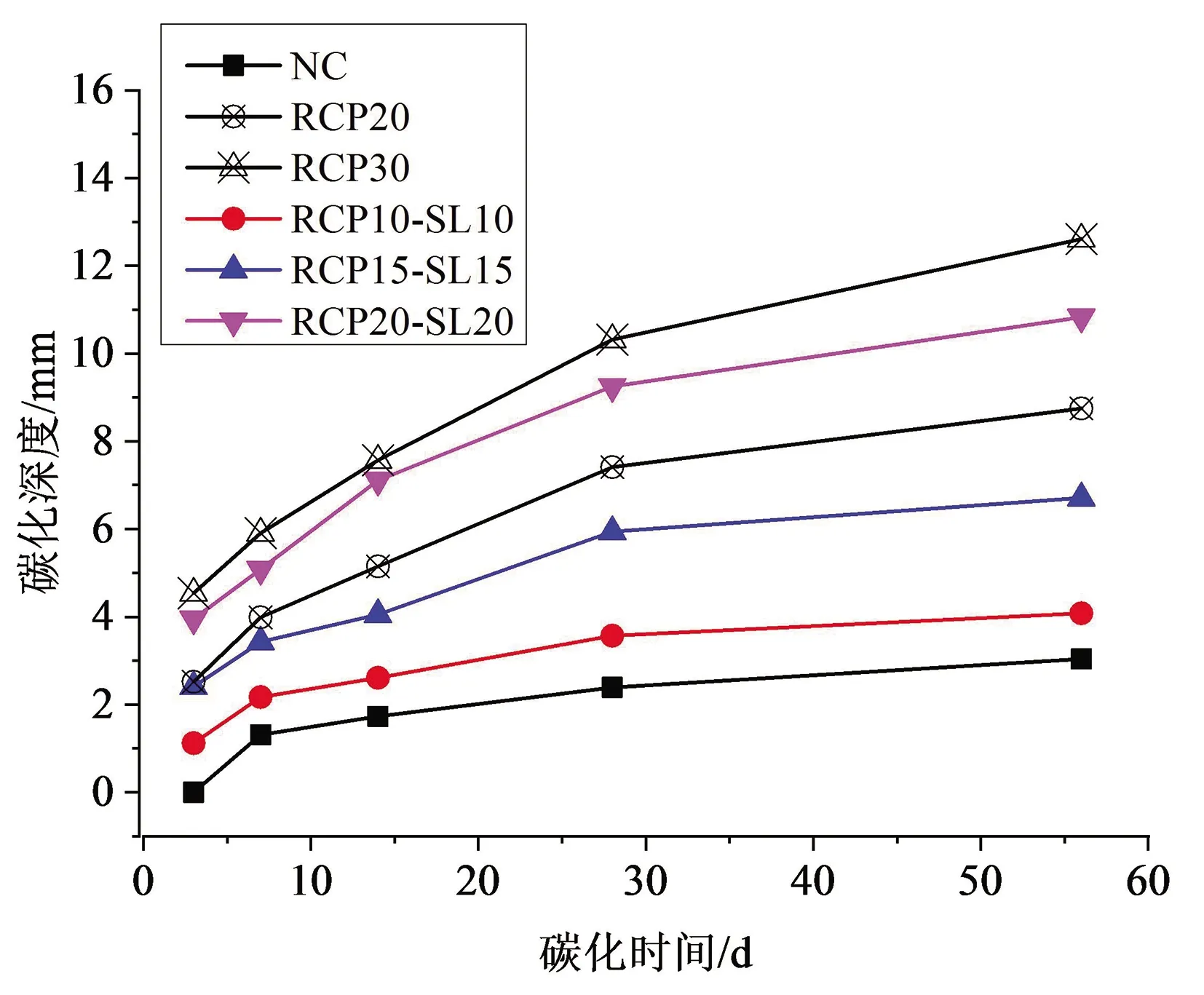

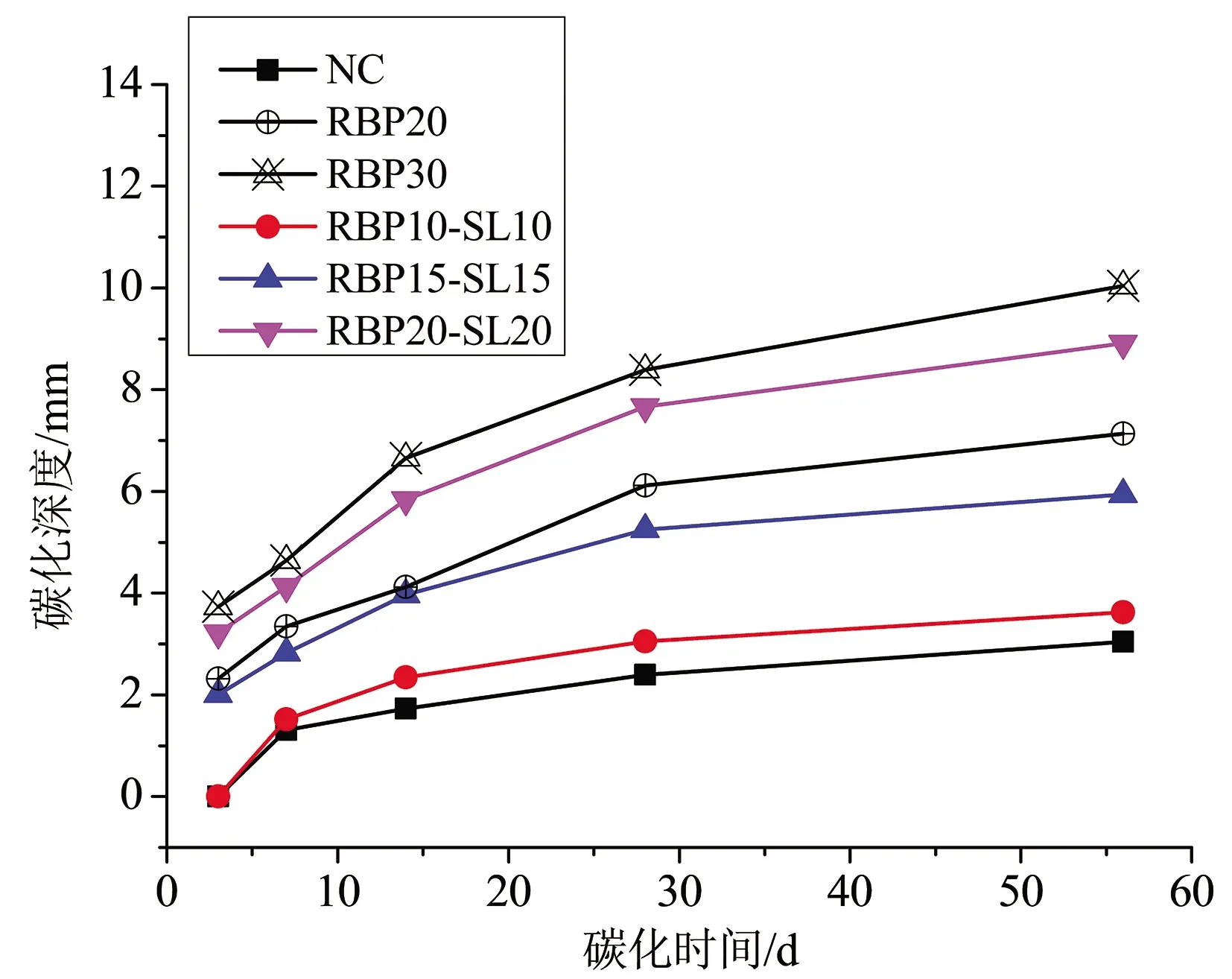

从图10和图11可见,随着再生粉体掺量的增大,混凝土的碳化深度随之增大,混凝土的抗碳化性能随之降低。在相同取代率下,再生粉体和矿粉复掺下,混凝土的碳化深度随之降低,说明矿粉的掺入提高了混凝土的抗碳化性能。相关研究表明,矿粉的掺入可与水泥中的氢氧化钙反应,生成更多的C-S-H凝胶,优化孔径,降低孔隙率,提高混凝土的抗碳化性能[14]。

图10 矿粉和再生混凝土粉复掺对混凝土抗碳化性能的影响

图11 矿粉和再生砖粉复掺对混凝土抗碳化性能的影响

3 结论

(1)再生粉体的掺入,降低了胶砂的流动性。随着再生粉体掺量的增大,胶砂强度和化学结合水量随之降低。

(2)随着再生粉体掺量的增大,混凝土的抗碳化性能随之降低。掺入10%、15%、20%、30%再生混凝土粉和再生砖粉混凝土56d的碳化深度分别是普通混凝土的1.13倍、1.59倍、2.89倍、4.15倍和1.13倍、1.59倍、2.35倍、3.3倍。

(3)在碳化早期,不同粉体对混凝土抗碳化性能影响较小。在碳化后期,当再生混凝土粉和再生砖粉以5∶5比例复掺时,混凝土的抗碳化性能最差,以3∶7比例复掺的混凝土抗碳化性能最好,矿粉的掺入提高了混凝土的抗碳化性能。