带斗式提升机张紧力计算与分析研究

2021-12-15王全伟

郭 遐,王全伟

1.布勒(常州)机械有限公司 (溧阳 213300)2.太原科技大学 (太原 030000)

斗式提升机是利用安装在畚斗带上的畚斗,垂直提升物料的连续输送机械,斗式提升机依靠畚斗从机座底部挖取物料,随着畚斗带提升到机头,绕过头轮后向下反转,将畚斗中的物料抛出至出料斗。斗式提升机是粮油、食品、饲料等行业中应用最广泛的物料输送设备之一。它的性能好坏影响加工生产效率,其工作效率直接影响经济的发展速度和进步。斗式提升机主要构件——畚斗带,决定着提升机的性能,畚斗带的张紧力则直接影响畚斗带的运行情况及使用寿命。

斗式提升机畚斗带的张力受多种因素影响,它与畚斗带材质、畚斗类型、提升机运行速度、产量等因素均有关系。在提升机运行过程中,如若张力太小,容易使畚斗带打滑,产生畚斗带回溜、不能达到预期产能、产生回料等,严重时还会由于畚斗带打滑、发热,产生火灾等严重安全事故;如若张力过大,则会导致畚斗带受力过大,降低畚斗带寿命,而且如选用过大的张紧力,则需提高畚斗带强度,并增加头尾轮直径,这直接增加了整体设备的成本。因此,如何选择合适的畚斗带张力,成为提升机设计中的关键步骤。在实际设计中张紧力一直没有明确的计算方法,多是根据经验预估后进行加载,加载重量或重或轻,不能合理选配张紧力。本文就皮带张紧力进行深入剖析,分析两种通用计算方法,通过比对计算结果,在实际工程中进行张紧试验,最终得出结论。

1 畚斗带张紧力分析

提升机在驱动装置的作用下带动头轮转动,畚斗带通过张紧力与头轮产生足够大的摩擦力,带动畚斗带克服阻力,提升物料。提升机启动时,由于上升段畚斗中无物料,畚斗需克服机座中静止的物料,上升段畚斗逐个挖取物料,所以启动瞬时,张力非固定值,当上升段畚斗均充满物料后,提升机处于正常运行状态,畚斗带中张紧力为定值。

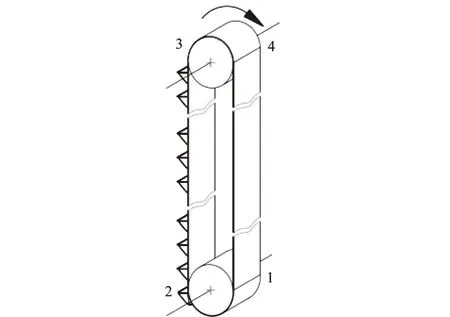

由于斗式提升机为连续输送机械,所以选用稳定运行状态下的载荷作为张紧力分析的主要状态。如图1所示,上部为驱动轮,尾轮绕入处畚斗带张力S1最小,S1处的张力大小为保证畚斗带与头轮之间的摩擦力即可,驱动轮绕入处的张力S3最大,张紧力大小需满足畚斗带克服阻力提升畚斗、畚斗带及物料。尾轮绕出点处张力为畚斗带绕过尾轮时畚斗带抗变形所产生的僵性阻力,以及畚斗挖物料时,物料对畚斗及畚斗带产生的挖取阻力。驱动轮绕出点处张力为畚斗带绕过头轮后的畚斗带中的力。

注:1. 尾轮绕入点;2. 尾轮绕出点;3. 驱动轮绕入点;4. 驱动轮绕出点。图1 提升机运行示意图

2 计算方法说明

2.1 估算法

估算法在实际应用中使用广泛,对于有经验的工程师,可不用通过计算,仅靠经验估计张紧力大小,待提升机安装后再根据现场情况调节,此方法方便快捷,但对经验要求较高,且估计重量没有理论数据支撑,经常会出现张紧力过大,影响畚斗带寿命或张紧力过小,畚斗带打滑的情况。

2.2 逐点张力法[1-2]

2.2.1畚斗带尾轮绕出点畚斗带受力(S2)计算

计算公式:S2=S1+W1-2+W0

(1)

式中:S1为尾轮畚斗带绕入点;W1-2为1点到2点处畚斗带绕过尾轮时抗变形所产生的僵性阻力;W0为畚斗挖取物料时产生的挖取阻力。

W1-2=C×S1

(2)

式中:C为张力增大系数,对于提升机一般取0.05~0.07。

对于挖取阻力,国内外学者做过研究并做过多次试验,挖取阻力的大小与物料容重、进料方式、底座物料填充量等均有关系,影响参数较多,且计算过程繁琐复杂。国内大部分厂家均按照以下简化公式计算。

W0=K2×q物

(3)

式中:K2为挖取比例系数,参照表1选取;q物为物料线载荷。

表1 K2挖取系数取值

2.2.2畚斗带驱动轮绕入点畚斗带受力(S3)计算

驱动轮绕入点处张力为尾轮绕出点处张力加尾轮绕出点到驱动轮绕入点处负载产生的阻力,分别为畚斗带、畚斗及畚斗中的物料的重力产生的阻力[3],计算公式如下:

S3=S2+W2-3

(4)

式中:W2-3为尾轮绕出点到驱动轮绕入点负载产生的阻力。

W2-3=(q物+q斗+q带)×H

(5)

式中:q斗为畚斗线载荷;q带为畚斗带线载荷;H为提升机头轮尾轮间距离。

2.2.3畚斗带驱动轮绕出点畚斗带受力(S4)计算

驱动轮绕出点处张力不能采用Si=C×Si-1,因为驱动轮绕入点与驱动轮绕出点处的头轮为驱动轮,驱动滚筒是符合欧拉公式[4],所以驱动轮绕出点的张力可由尾轮绕入点的张力逆时针方向来进行计算,计算公式如下:

S4=S1+W4-1(6)

式中:W4-1为驱动轮绕出点到尾轮绕入点负载产生的阻力;

W4-1=(q斗+q带)*H

(7)

计算完后用欧拉公式进行验算最初设置的S1是否满足要求,计算公式如下:

S3≤S4×eμα(8)

式中:取值参照表2。

表2 选取表

如果验算后S3与S4不满足欧拉公式,则调整1点处设定的S1值,直至S3与S4满足欧拉公式。尾轮张紧力计算公式如下:

S=S1+S2

(9)

逐点张力法中对各个节点分析时,要充分考虑物料特性、设备线速度、畚斗材料等,要对各个节点张紧力分析透彻,计算结果比较接近实际情况,但计算中系数较多,且系数对结果影响偏大。

2.3 公式法

公式推导过程比较复杂,直接将公式列出[5]如下:

式中:Q为输送量,t/h;G为张紧力,N;KA为功率系数,取1.2~1.4;Db为尾部滚筒直径,m;H为提升机头尾轮轴间距,m;η为尾轮滑板与侧板摩擦导致的重力损失系数。取0.10~0.25;q为畚斗带(畚斗)每米质量,kg/m;v为畚斗带运行线速度,m/s;e为自然对数底数,e=2.718…;f为畚斗带与滚筒间摩擦系数;α为畚斗带在头轮上的包角,rad。

公式法已简化,只需按公式法中参数代入即可算出张紧力大小,但其中不同物料和阻力对张紧力的影响已不能从公式中体现,所以对于在不同物料和线速度情况下,张紧力不能准确计算。

3 应用实例及验证比较

以AHEL800型号提升机为例,该设备头轮直径800 mm,带宽750 mm,畚斗带重量15.6 kg/m2,畚斗重量1.2 kg,畚斗容积5.4 L,双排斗,畚斗数量5.5个/m,要求产量400 t/h,输送物料为小麦,容重0.75 kg/dm3,运行速度2.8 m/s,高度49 m,尾轮重量约695 kg。取畚斗带张力增大系数0.06,挖取比例系数3.5,功率系数取1.2,重力损失系数取0.15。

(1)按逐点张力法计算

设定S1=300 kg经计算,S=S1+S2=300+456.9=756.9 kg。

(2)按公式法计算

根据上述两种算法,计算结果偏差不大。实际运行中,尾轮张力设定760 kg,设备运行平稳,运行3年无畚斗带损坏。

为了验证两计算结果,另选其他几个型号提升机,在相同条件下,用此两种方法计算比较情况见表3。

表3 张力比对表

3 结论

通过以上计算比较及本公司实际选用张紧力结果看,逐点张力法随着型号增大,张力计算结果增加较快,公式法则缓慢增加。由于两个计算方法中均有不同数量的选择系数,而选择系数对计算结果影响较大,故用一种计算方法得出的结果不能覆盖到全系列产品(尤其跨度比较大的系列产品)。为了选用准确方便,需分别用两种计算方法计算,对计算结果进行比较,初选张紧力,在设备带料运行时再做细微调整,尽量做到张紧力刚好满足设备需求即可,避免张紧力过大影响畚斗带使用寿命。