碳纤维复合材料切削制孔轴向力仿真分析及缺陷实验

2021-12-14郑春龙

郑春龙

(意大利倍珞蒂机床上海分公司,上海 201906)

钻削是碳纤维复合材料加工中较为常见的一种加工模式,利用钻具的切削刃,在定位点上垂直于材料表面切削制孔。其中,钻头横刃由于线速度较低,对材料的切削作用有限,更多的是利用挤压和摩擦作用增加切削深度。由于碳纤维复合材料的强度较大,当轴向力达到一定程度时,一方面是导致材料出现断裂、分层的情况,另一方面也加剧了刀具的磨损。因此,通过开展切削制孔轴向力分析,明确影响碳纤维复合材料切削制孔中轴向力大小的因素,有助于改进加工工艺。

1 碳纤维复合材料切削制孔轴向力仿真分析

1.1 建立刀具模型

1.1.1 刀体建模

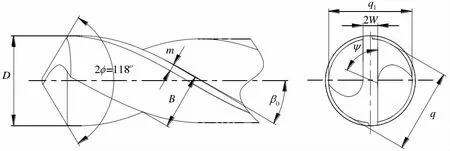

运用有限元分析软件ABAQUS 中的Part 模块,可以建立常规的工件模型和刀具模型,如标准麻花钻、大后角麻花钻、烛芯钻等。以标准麻花钻为例,建模时首先输入直径参数,选择圆柱实体,可以得到ϕ10 钻头实体。然后标记出圆柱体的轴线,设定螺旋角β 为30°,得到环绕圆柱体的螺旋线。根据标记出的螺旋线,保持顶角118°不变,采用“切削刃等分-圆柱螺旋扫掠法”,制作容屑槽,即可得到想要的刀体模型。基本参数为:刀具直径D 为10mm,钻芯直径d 为1.5mm,顶角弧度118°,刃厚m 为0.8mm,切削刃间距B 为6.8mm,截面内径q 为9.2mm,标准麻花钻的侧视图和俯视图如图1所示。

图1 刀体模型的侧视图和俯视图

1.1.2 钻头切削刃建模

麻花钻的钻头切削刃,根据其作用的不同又可分为主切削刃和副切削刃两种类型。在切削刃的建模方法上,常用的有参数化建模和后刀面刃磨两种。前者是首先确定切削刃的基本参数,然后利用建模软件画出后刀面,即可得到主、副切削刃。后者是先磨削钻头,自然形成后刀面,再收集各项参数。本次仿实验用中,选择锥面刃磨法制作钻头切削刃模型,成型后刀面不容易出现“翘尾”情况。以标准麻花钻模型为基础,通过修改参数可分别得到传统麻花钻、大后角麻花钻、台阶麻花钻、烛芯钻等模型,另外还建立了8mm 铣刀模型,共计5 种。

1.2 数值模拟前处理过程

模型准备完成后,运行ABAQUS 软件,在新建文件中导入刀具几何模型。在“设置”选项中,设定工件的参数,尺寸为24mm×24mm,型式为3D-deformable-Shell。保存之后,再打开软件中的Property 模块,设定复合材料的属性,包括剪切模量、泊松比等。保存之后,打开软件中的Composite Layup 模块,建立复合材料。设置材料的单层厚度为0.30mm,方向依次是0°、45°、90°、-45°。考虑到实际切削加工中,刀具和工件之间会存在较大的摩擦力,因此在仿真实验中也要设置摩擦系数。可调用该软件的Interaction 模块,设定摩擦系数为0.12。在该软件的Load 模块中,设置切削参数,转速有三档,分别是1500r/min、2000 r/min、3000 r/min;进给量有三档,分别是100mm/min、200 mm/min、300 mm/min。

1.3 切削制孔轴向力仿真分析

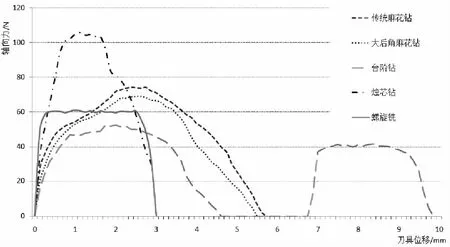

仿真过程中,设定参数为主轴转速3000r/min,轴向进给量100mm/min,收集随着刀具位移增加轴向力的变化数据,并绘制二维坐标曲线。不同刀具的轴向力变化情况如图2 所示。

图2 不同类型刀具的轴向力对比

结合图2 可知,两种麻花钻因为模型结构较为相似,所以轴向力变化规律也十分现实。钻头刚刚接触工件时,轴向力有明显的加大趋势,并且在主切削刃完全没入材料后,轴向力达到峰值。此时传统麻花钻的轴向力为75N,大后角麻花钻的轴向力为68N。两种刀具的位移量分别为2.8mm、2.5mm。之后随着钻头继续切削,轴向力开始减小,在刀具位移量5.7mm 和5.5mm 时,轴向力为0。烛芯钻与螺旋铣在碳纤维复合材料切削制孔中,轴向力变化相似。烛芯钻加工中,在刀具接触材料表面,至进给位移0.8mm 时,轴向力不断增加,在0.8mm 时达到峰值,为105N,之后刀具位移从0.8-1.5mm 之间,轴向力基本保持不变,在1.5-3.0mm 时,轴向力快速降低,最终为0。螺旋铣也基本保持了这一规律,但是在具体轴向力与刀具位移的具体关系上有一定变化。

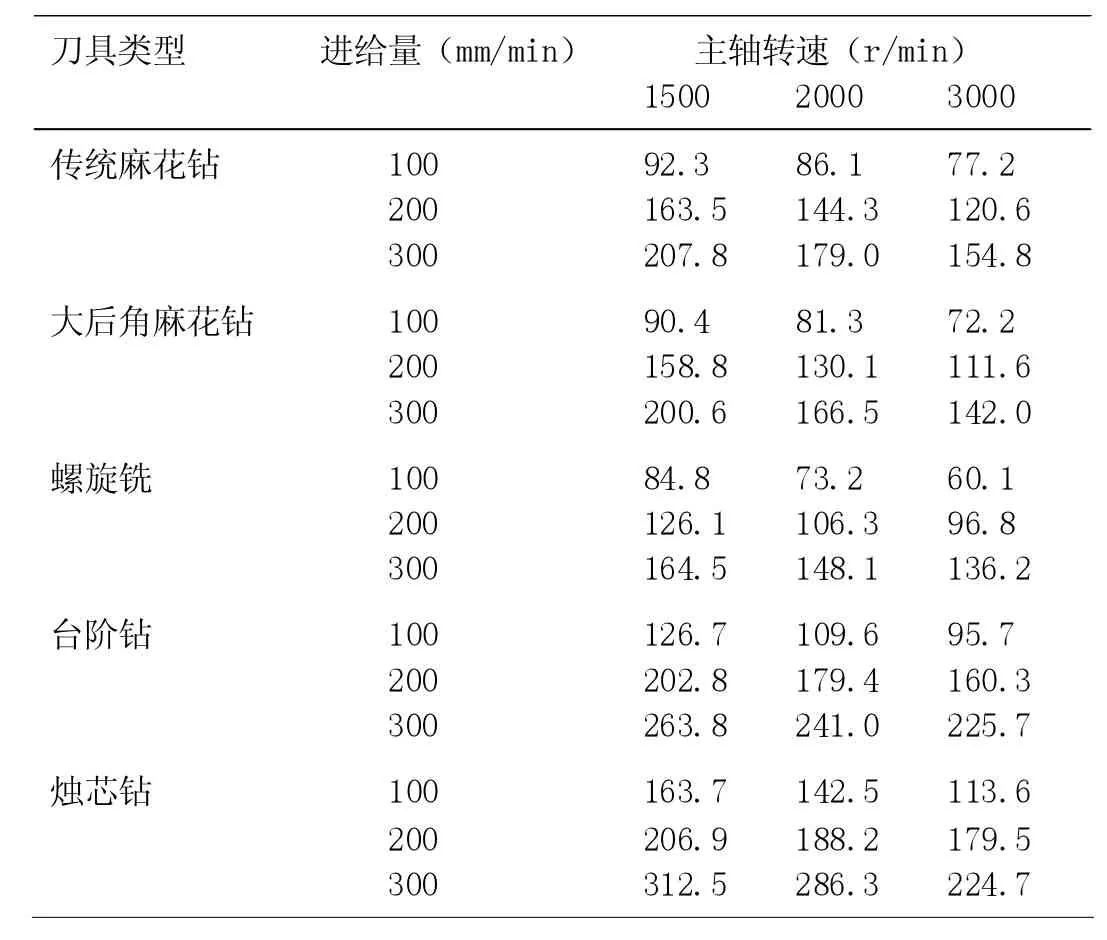

结合仿真实验数据,总结5 种刀具切削制孔时,在进给量和主轴转速变化的情况下,最大轴向力结果如表1 所示。

表1 各种刀具进给量与主轴转速对轴向力的影响(单位:N)

结合表1 可知,在刀具类型和进给量相同的情况下,主轴转速越快,则轴向力越小;例如,大后角麻花钻在进给量为100mm/min 时,主轴转速为1500r/min 时,最大轴向力为90.4N,当转速增加至2000r/min 时,最大轴向力为81.3N。在刀具类型和主轴转速相同的情况下,进给量越大,则轴向力越大,两者为正比关系。

2 碳纤维复合材料切削制孔的缺陷实验

2.1 实验内容

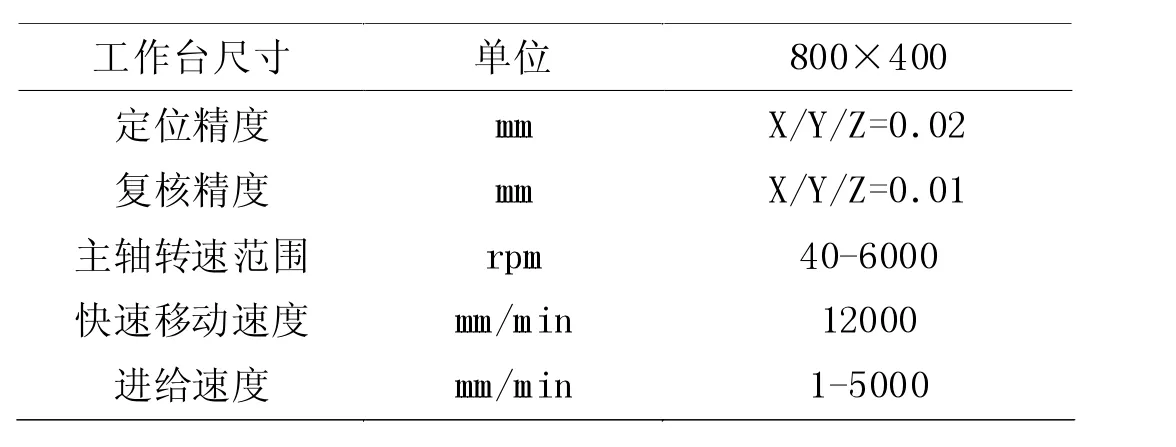

碳纤维复合材料在切削制孔中有较高概率出现缺陷,多发生在孔口、孔壁位置。现以孔口缺陷为例,开展缺陷实验分析。选择一块厚度为5mm 的碳纤维复合板,使用ϕ10mm 的硬质合金刀具,设定切削参数为:钻削速度30-120m/min,进给速度0.1-0.3mm/min。另外为防止切屑飞溅和有效降温,使用水溶性切削液。实验在一台立式数控铣床上完成,主要参数如表2 所示。

表2 工作台基本参数

2.2 孔口缺陷情况

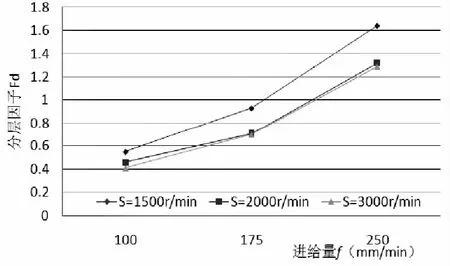

孔口出现毛边、分层是一种钻削加工中常见的质量缺陷。分层因子是衡量制孔质量的一个核心指标,其值越大,说明孔口分层缺陷越严重。因此,明确影响分层因子的因素,可以有效预防孔口缺陷的发生。设定进给量为1000mm/min,作为定量。主轴转速分别为1500r/min、2000 r/min、3000 r/min,对应的分层因子变化如图3 所示。

图3 主轴转速对分层因子的影响

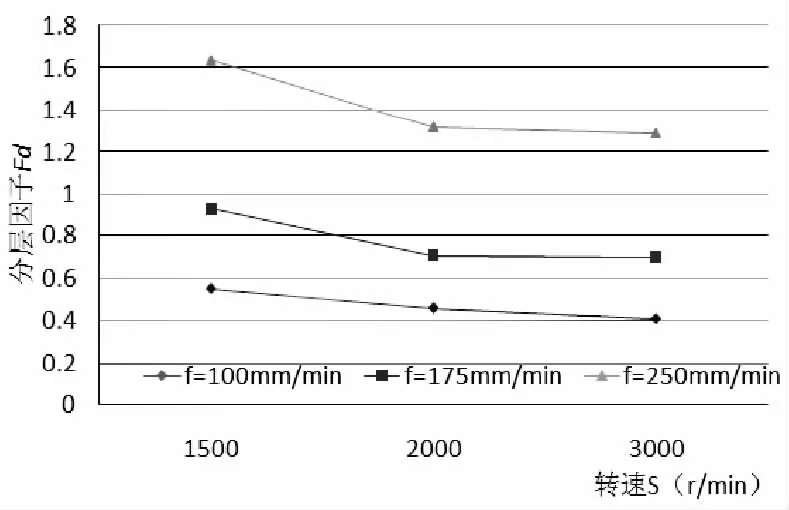

按照同样的方法,设定主轴转速为1500r/min,作为定量。进给量分别为100mm/min、175 mm/min、200 mm/min,对应的分层因子如图4 所示。

综合图3、图4 变化规律,主轴转速为2000r/min,进给量为100mm/min 时,分层因子可以达到最小,切削制孔中出现孔口分层缺陷的概率较低,对提高制孔质量有积极帮助。

图4 进给量对分层因子的影响

3 结论

在碳纤维复合材料的推广使用中,如何提高其成孔加工质量是决定材料性能的关键因素。本文通过构建刀具模型,进行切削制孔轴向力的仿真分析,认为材料性能、刀具结构、切削参数等,对切削制孔轴向力的影响较为明显。同时,通过开展缺陷实验,进一步验证了进给量、主轴转速2 项指标对制孔缺陷的影响。今后在碳纤维复合材料的成孔工艺中,应合理设计切削参数,并选择合适的加工刀具,才能在提高成孔质量的基础上,降低刀具磨损。