管道内封堵导流机器人结构设计及流场分析*

2021-12-13韩传军费一栗张芹芹蔡文博

韩传军 费一栗 张芹芹 蔡文博

(西南石油大学机电工程学院)

0 引 言

管道运输作为石油和天然气快捷、经济和可靠的运输方式,被称为油气田生命线工程,其稳定和高效安全的运输状态是保证国民经济良好运行的重要保障[1],也是国家的战略性重大工程。因此,国务院在2019年专门成立了国家石油天然气管网集团有限公司,主要从事油气干线管网及出气调峰等基础设施的投资建设和运营[2-3]。

由于长达十几万千米的输油气管网大多数布局在野外和不易经常监测的地区,管道的破坏和非正常情况损坏产生了巨大的经济损失。目前,管网的快速维修和及时更换还不能在大范围内得到很好的处理,尤其在野外情况下,想要及时更换则变得更加艰难[4-8]。因此,对能够快速解决管道泄漏并能保证管道不中断运输的快速封堵和导流类设备的研发需求就显得十分紧迫[9]。

国内外相关学者对管道的快速封堵和导流设备进行了相关研究。日本的HI-ROSE等[10]开发了Thes系列轮式管道机器人;韩国的H.R.CHOI等[11]研制了多关节管道机器人,此类机器人采用差动驱动方式;国内的刘清友[12]在螺旋驱动式管道机器人的开发和研究上做了大量工作。但是,关于在管道内进行快速封堵和导流,保障管道不停工的管道机器人的开发及流场分析的研究还较少[13-14]。

针对所述的特殊工况和使用需求,本文设计了一种可进行快速封堵和导流的轮式机器人,并对其工作中的流体域进行了流场分析,找到了中间导通管最优的管径和形状组合,该组合既可以保证机器人在流体环境中稳定运行,又能最大限度地导流。所得结论可为后续封堵导流机器人的设计和应用提供参考。

1 封堵导流机器人总体设计

1.1 总体结构

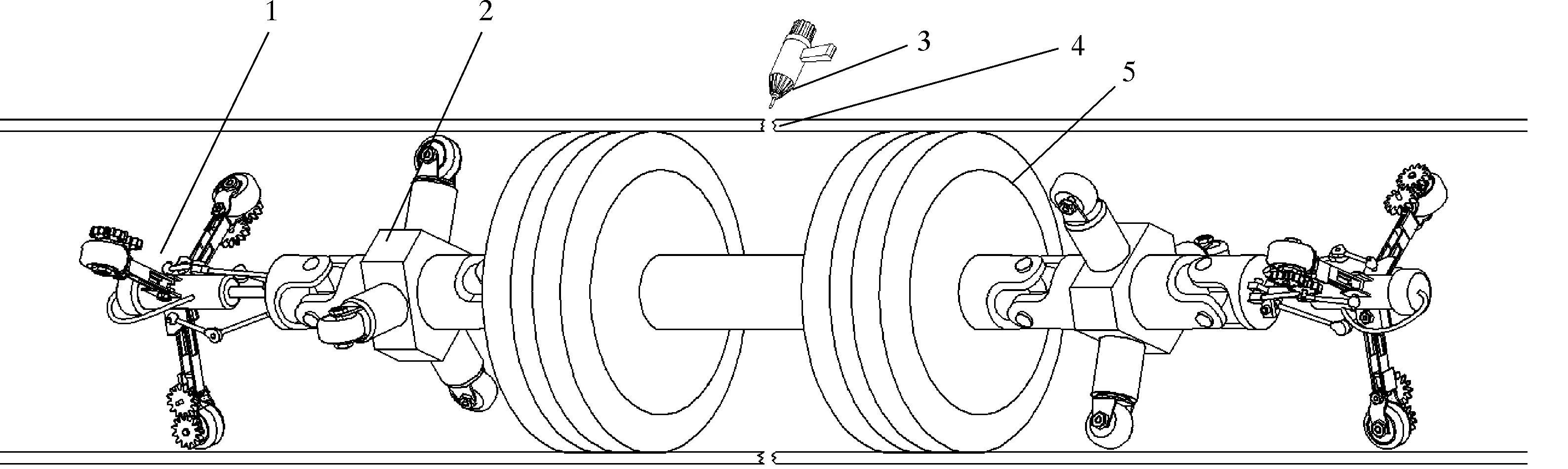

设计的管道内封堵导流机器人总体结构由3部分构成,结构如图1所示,其大致由牵引装置、支撑单元以及封堵导流装置构成。机器人牵引装置和封堵导流装置以及支撑单元用万向联轴器连接,可实现弯道自适应,灵活工作于多种不同曲率半径和直径的管道。牵引装置前、后各安装1组,既能满足快速行进,又可以保证快速退出,同时给整个机构提供充足动力。当机器人快速到达裂缝位置后,气囊与管道紧密接触,液体从中间导通管排走,工人便可以在管道外进行焊接修复作业,保证管道不停运,同时施工不受液体影响。

1—牵引装置;2—支撑单元;3—焊枪;4—管道焊缝;5—封堵导流装置。

1.2 牵引装置

机器人牵引装置主要由连杆支撑变径骨架和驱动系统构成,主要包括活塞杆架、微型液压缸、车轮支撑架、调节推杆及电机等部件,结构如图2所示。由于机器人在管道内的流体中运动,所以结构设计既要考虑密封又要简单可靠。牵引装置可由活塞杆的伸缩带动连杆和摇杆的摆动,进而带动车轮支撑架做一定角度的转动,使牵引装置的径向大小得以改变,以此来适应不同的管径。活塞杆由尾部的小型密封液压泵作为动力源带动活塞伸缩。

1—活塞杆头架;2—连杆;3—摇杆;4—车轮支撑架;5—驱动轮;6—传动齿轮;7—锥齿轮轴;8—转向锥齿轮;9—电机;10—电机电源及控制箱;11—液压导流管;12—微型液压泵;13—电机电源及控制线;14—活塞杆。

驱动轮由活塞杆尾部的电源箱和控制电路输出3根控制线,同步控制车轮支撑架里面安装的3个相同的电机,为电机提供电源和控制信号。

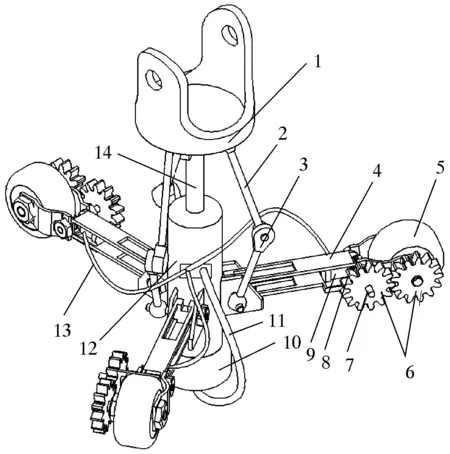

由于驱动轮在液体环境中工作,所以要尽可能地简化机构,增强结构在工作中的稳定性,故将驱动轮电机安装在车轮支撑架内侧以减轻使用过程中流体对机构的冲刷,保证其受到的流体阻力最小。驱动轮结构如图3所示。

1—传动齿轮1;2—驱动轮固定支架;3—传动齿轮2;4—电机电源及控制线;5—电机;6—锥齿轮2;7—锥齿轮1。

为简化机构,设计了以锥齿轮和普通圆柱齿轮组合结构,以达到转向和运动传递的目的。将锥齿轮1和电机的输出轴相连接,另一个锥齿轮和固定驱动轮的螺杆相连接,啮合运动后实现运动的90°转向,然后通过传动齿轮将运动传递到驱动轮轴上,从而带动驱动轮轴运动。按照设计要求,机器人的主要技术参数如表1所示。

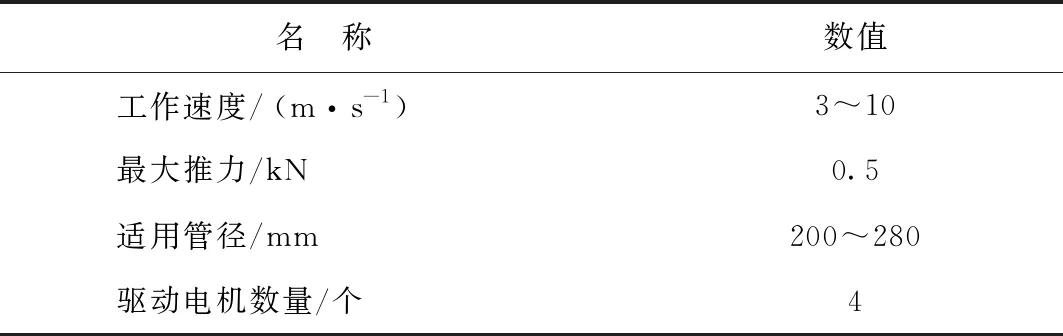

表1 机器人主要设计参数

1.3 支撑单元

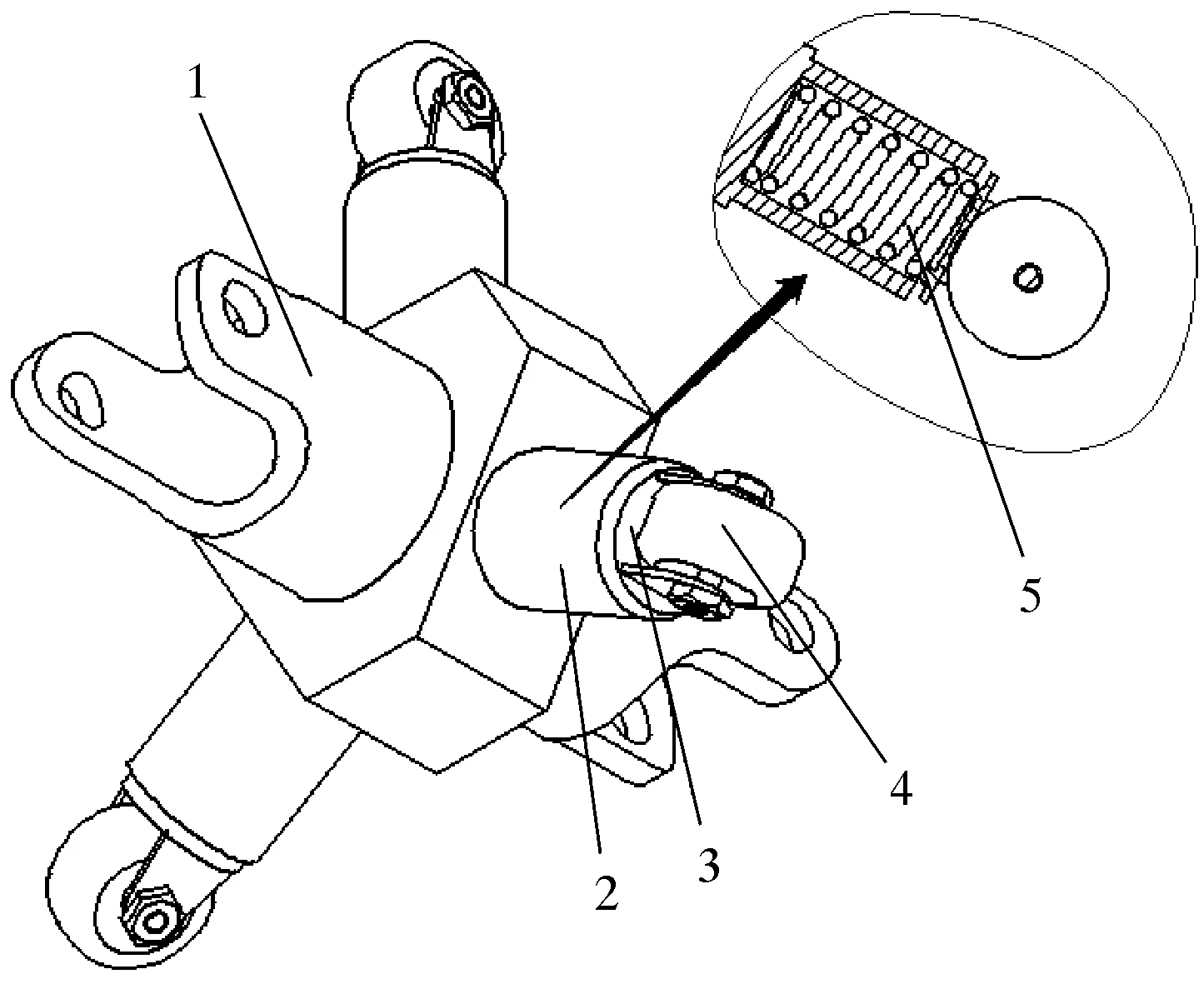

万向联轴器与活塞杆上端的联轴器接头连接。万向联轴器周边设有支撑轮,将弹簧装置固定在万向联轴器支撑部分的套筒内部,另一端与支撑轮相连接,通过弹簧和套筒的共同作用使支撑轮只能沿套筒轴上下移动,实现被动变径调节,以满足不同管道直径的需要,同时又能保证其可以稳定支撑封堵装置。支撑单元结构如图4所示。

1—万向联轴器接头;2—套筒;3—支撑架;4—支撑轮;5—支撑弹簧。

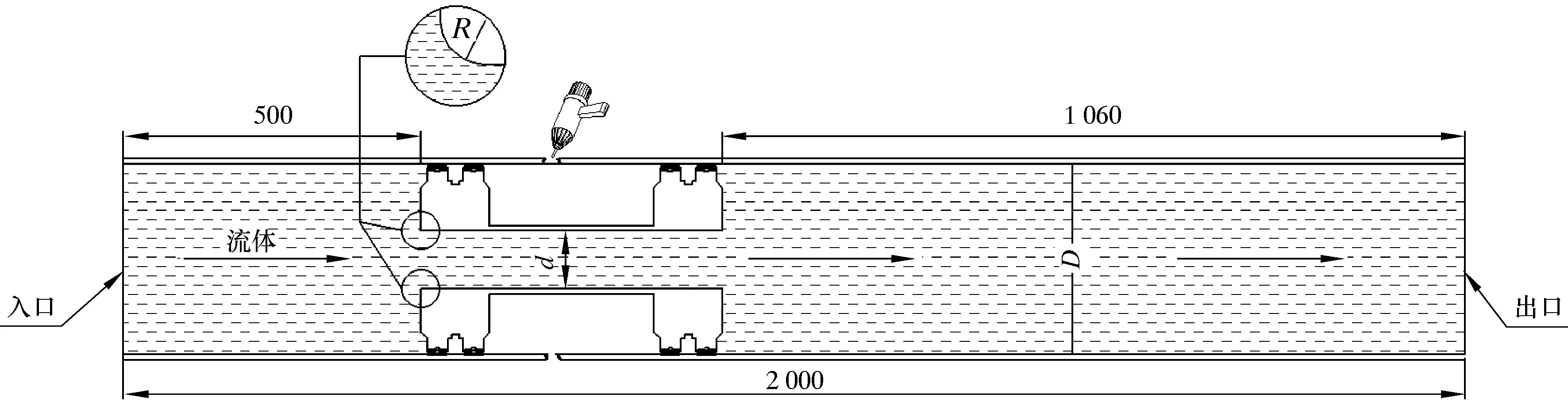

1.4 封堵导流装置

封堵导流装置的主要功能是在管道破裂的位置实施动态封堵,发现裂缝后,机器人行进到此处,封堵系统的气囊通过充气泵充气,密封气囊鼓起与管道紧密接触,在破裂处形成密封区,此时管道中的液体将通过中间的导通管排走。装置由导通管、充气泵、封堵气囊、充气管以及固定支座等构成,结构如图5所示。

1—封堵气囊;2—气囊固定底座;3—充气管;4—充气泵;5—导通管。

2 流体域模型

2.1 流场分析理论

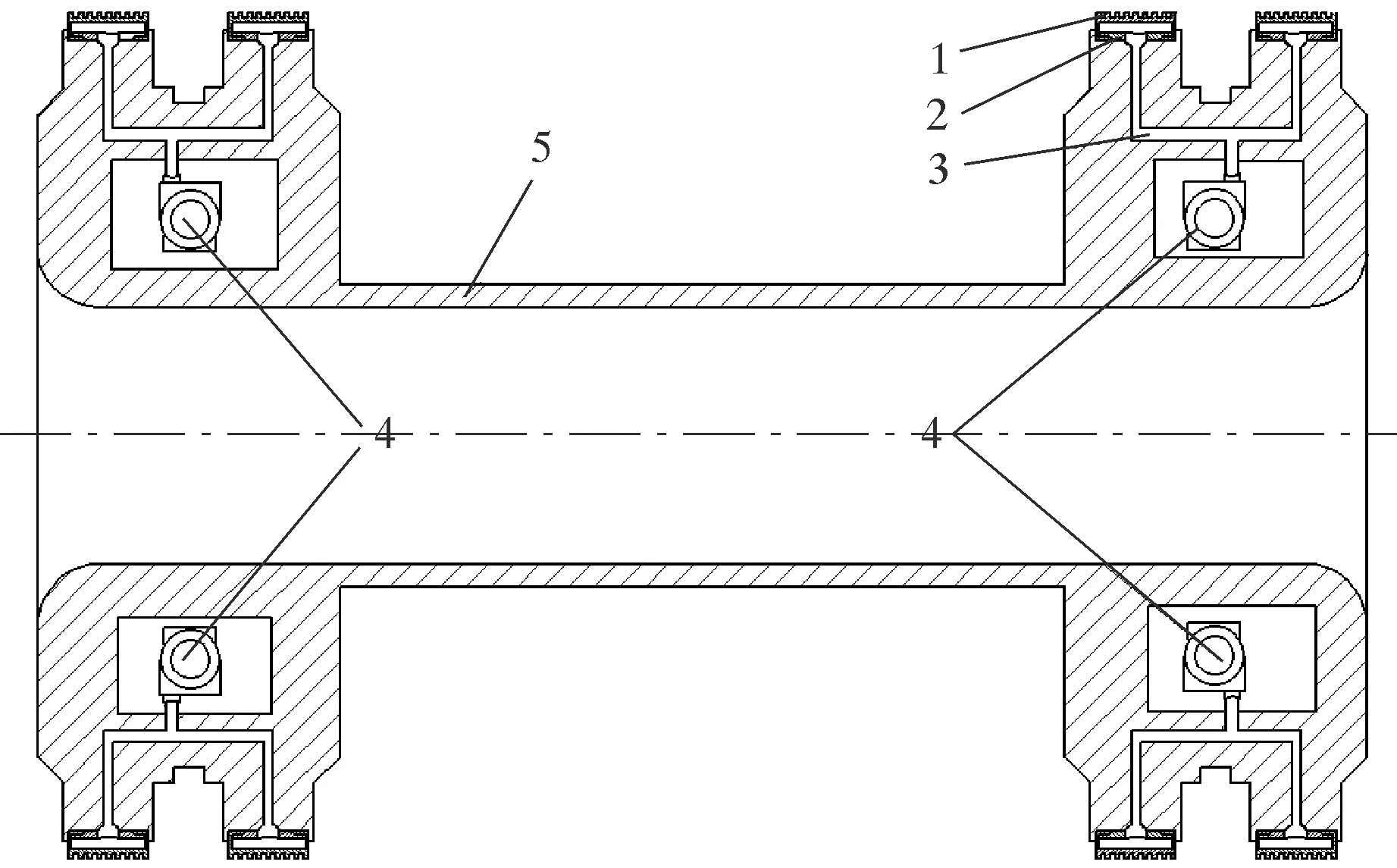

机器人在管道内工作时,流体从中间的导通管排走,因此要探究流体在通过横截面积突变的导通管时流场的变化情况。流体流动过程计算区域模型简化图如图6所示。

实际工作时,流体从封堵区域中间的导通管流走,由于导通管的直径小于管道直径,流体从横截面大的管道流入中间直径较小的导通管,在流入和流出的瞬间横截面发生突变,势必会对旁通内的流体流动产生较大影响,因此需要对其流场进行分析。为了简化计算同时又能达到计算仿真的目的,将封堵装置的模型略去对流体流动影响不大的区域,设计了2种结构的对比模型:一种导通管入口为直角,另一种导通管入口为圆角。计算区域模型简化图如图6所示。

图6 计算区域模型简化图

封堵导流装置的导通管内径d=55 mm,入口圆角半径R=5 mm,管道直径D=280 mm。在实际工作中,导通管对流场产生的影响较大。由于封堵器在管道内,所以选择封堵器的最大直径为管道直径280 mm,管道长度为2 000 mm。流体入口距离封堵器左端500 mm。

在建立管道机器人充液流体计算区域模型时,做以下假设:

(1)流体介质为液体,采用密度为890 kg/m3、动力黏度为9.8×10-3Pa·s的原油,属于不可压缩流体,并满足牛顿内摩擦定律;

(2)在流体运动过程中温度不发生变化;

(3)流体介质充满管道。

流体在管道内流动还必须满足质量守恒定律、能量守恒定律、动量守恒定律和牛顿第二定律。由于标准k-ε模型能够更好地预测管道内复杂的流动,所以选择标准k-ε湍流模型进行模拟计算。近壁区流体由于壁面的剪切作用,湍流发展不充分,所以采用标准壁面函数对近壁区流动进行求解。

2.2 网格划分与计算条件

由于流体域结构简单,为对称结构,所以选择Fluent自带的mesh划分网格,将结构做对称处理,这样可将网格数量减少,整体用四面体网格,采用局部加密网格处理,如图7所示。图7中左端面为入口,右端面为出口,中间为导通管内的流体域,整个流体域以管道加导通管内流体为模拟区域。

图7 流体计算区域网格

封堵装置流场区域的边界条件为速度入口,初始速度为4 m/s,设置边界湍流条件为湍流强度和水力直径,水力直径为280 mm。湍流强度计算公式如下:

I=0.16Re

(1)

Re=ρuL/μ0

(2)

式中:ρ为流体密度,取890 kg/m3;u为流体流速,取4 m/s;L为特征长度,取280 mm;μ0为动力黏度,取9.8×10-3Pa·s。

代入式中计算得到流体的雷诺数Re=101 714,进而得到I=3.79。

出口设置为自由流出,管道表面及旁通内表面均为无滑移固壁条件。为了得到较高的计算精度,并使计算快速收敛,选择基于压力稳态求解器,利用二阶迎风格式进行离散,并采用SIMPLEC算法进行求解。

3 流场分析

为得到流体域的流场分布,选取2种不同的导通管入口形状:一种入口为直角,导通道直径d=55 mm;另一种入口为圆角,圆角半径R=5 mm,导通管直径不变,仍为55 mm。 选取不同的进口初始速度对2种不同形状的入口导通管进行流场分析,查看其压力和速度在导通管及管道内的分布,分析在不同的入口速度情况下,导通管入口形状对流场的影响和流体对封堵导流装置的冲击。

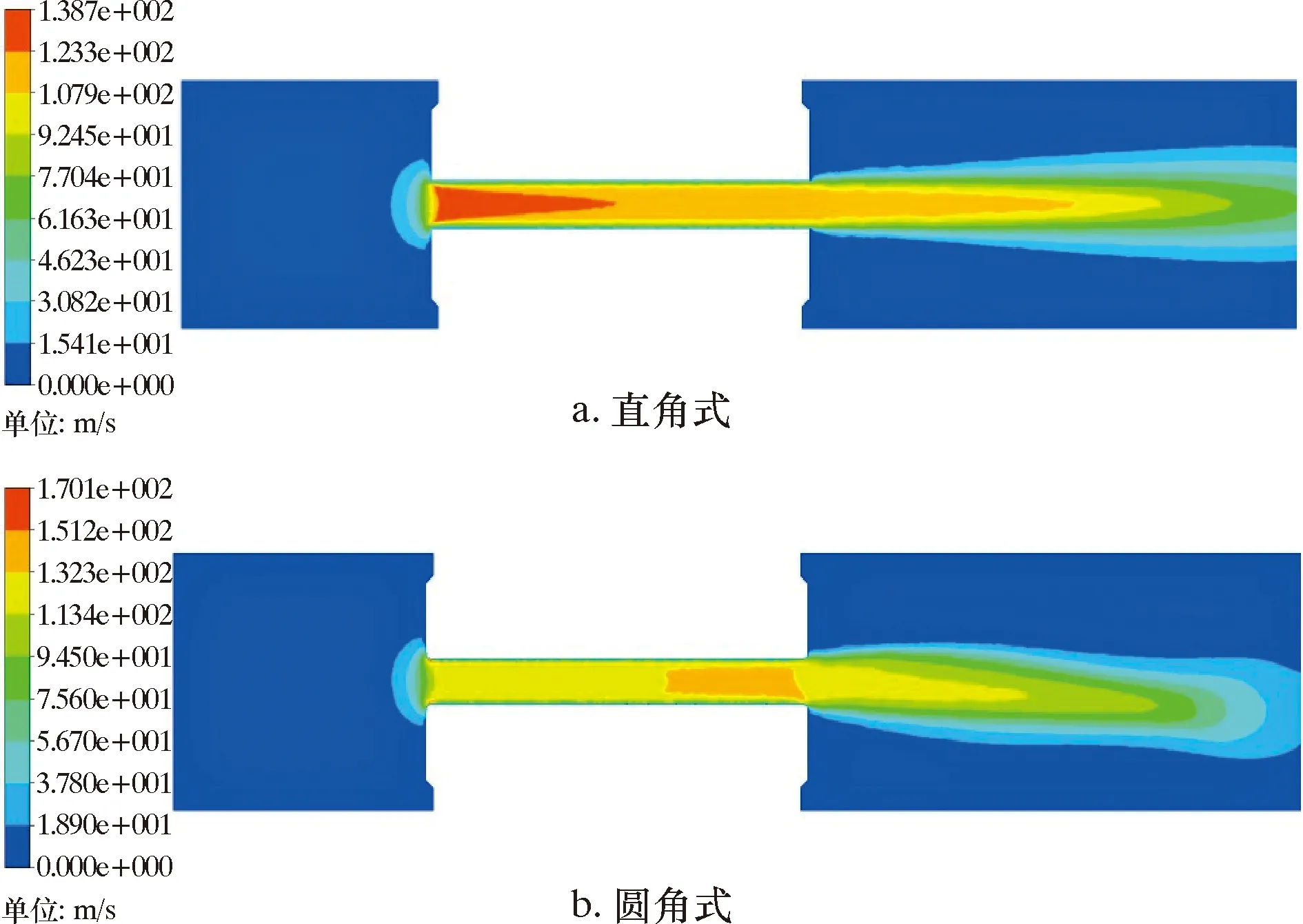

3.1 速度场分析

在Fluent软件中提取2种结构对称面速度云图,如图8所示。由图8可以看到:由于在导通管入口处横截面瞬间减小,所以流速急速上升到最大速度,直角式最大速度离入口的距离非常小;圆角式由于入口形状没有直角式变化剧烈,所以最大速度没有在入口处产生,同时圆角式导通管内速度较为均匀,无有较大的速度梯度变化。

图8 三维流场对称面速度云图

3.2 压力场分析

机器人的结构设计和强度校核主要的参考依据就是压力,因此提取了2种结构的压力分布云图,如图9所示。

图9 2种结构的压力场云图

由图9可以看到,圆角式的导通管压力比直角式明显减小。由于结构突变,会在直角式导通管入口的两边产生高压和漩涡。在入口外面的区域为高压区,在导通管内为中压区,出口为低压区。因此,需要进一步研究导通管的流场特性随入口形状的改变而产生的变化,进而为设计出合理的导通管直径和形状提供依据。

4 流体对导通管的冲击分析

由于管道直径和实际工作状况不同,导通管的直径不能太大。但在实际工作中,导通管的形状和直径又会对流体的流动产生影响,从而影响机器人的工作性能。笔者选取不同的直径和不同的圆角半径,以相同的入口速度作为参考,分别探究在速度为4 m/s的情况下,直角式导通管直径为55~85 mm和圆角式导通管直径为55 mm、入口圆角半径为5~35 mm时流场的分布情况。

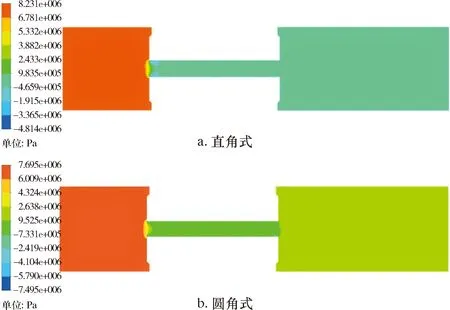

4.1 不同直径导通管对流场分布的影响

在入口速度为4 m/s时,提取不同直径导通管的流场数据,如图10所示。

由图10可以看到,流体最大压力和最大速度分布在同一位置,但是下降速度由快到慢,尤其是最大压力随着直径的均匀增加下降的速度越来越慢,不再剧烈下降。所以可以得出:在导通管均匀增大的情况下,流体压力和速度先是快速下降再缓慢下降;在导通管直径由55 mm变为60 mm时,压力减小了32%,但是导通管直径由80 mm变为85 mm时只下降了22%。由此可见,导通管直径对流场的压降有较大的影响,但不是线性规律的下降,当导通管直径增加到85 mm时对压力的影响已经明显减弱。而在实际工作中,导通管直径不能无限增大,因此选择直径85 mm时的导通管较为合理,最大压力由55 mm时的8.231 MPa下降到85 mm时的1.358 MPa,压力下降了83%。

图10 不同直径导通管流场分布

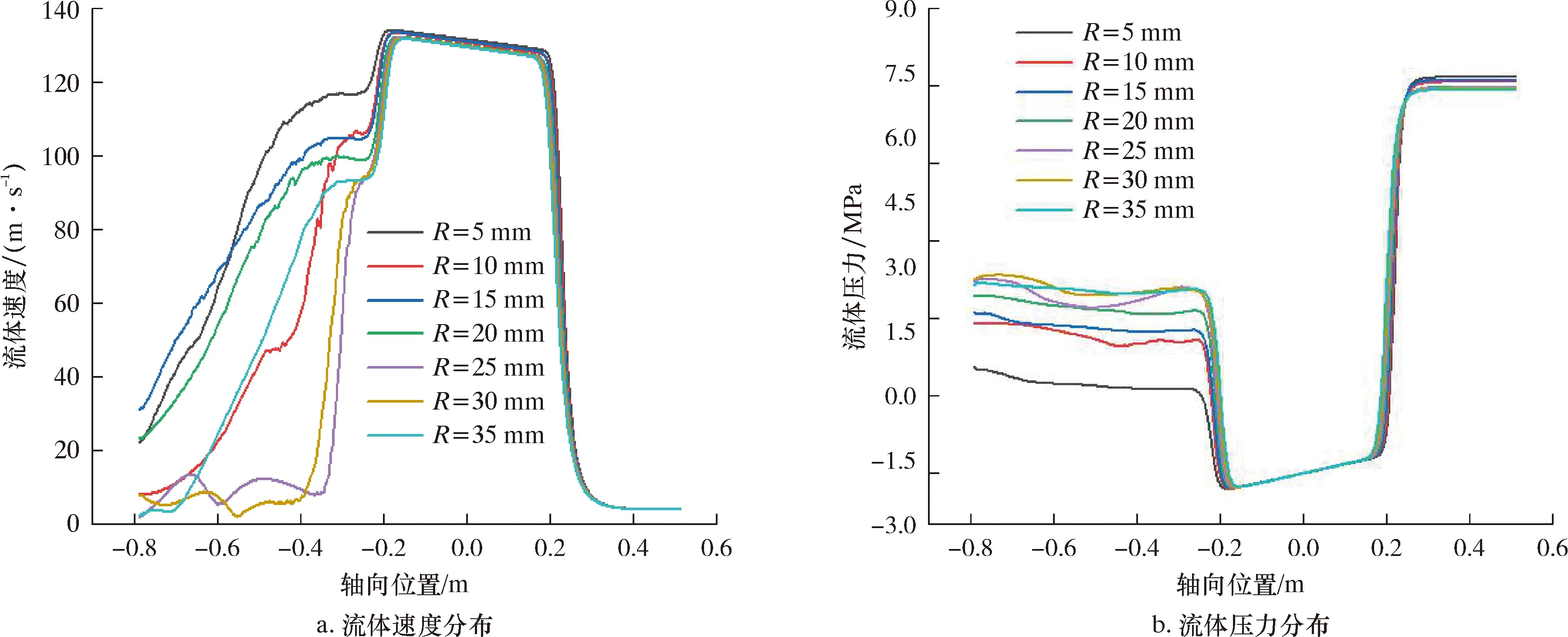

4.2 不同圆角半径的导通管对流场分布的影响

由前文可知,在导通管入口形状不同时也会对流场的分布产生较大影响,提取出7组圆角半径导通管的流场数据,如图11所示。

由图11可知,随着导通管入口圆角半径的增大,流体的最大压力和速度呈现总体下降的趋势,但是下降的幅度并不大,在圆角半径变为20 mm以后只是缓慢的下降,且是非线性的。在圆角半径由10 mm变为15 mm时甚至出现上升。导通管半径为5~35 mm时,压力的最大值由7.695 MPa减小到7.449 MPa,减小了2.7%。因此可以得出结论:将导通管的入口形状由直角变为圆角时,可以使管道的流体压力和速度下降,但效果不是特别明显,入口形状不是影响压降的主要因素。

图11 不同圆角半径导通管流场分布

4.3 流体对封堵导流装置的冲击力分析

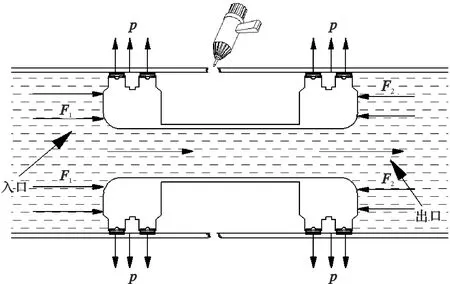

当封堵导流装置在管道内工作时,由于流体对封堵导流装置的端面产生冲击力,这个冲击力是保证封堵导流装置在管道内部不发生滑动的主要因素。封堵导流装置的受力分析如图12所示。

图12 封堵导流装置在管道内受力分析

由图12可知,装置两个端面受液体的压力差(F1-F2)可使装置发生滑动。装置主要依靠气囊充气后与管道形成的摩擦力来与管道固定,由受力分析有以下方程:

FN=F1-F2

(3)

Ff=pAμ

(4)

式中:FN为流体对封堵导流装置产生的力,N;Ff为气囊与管道产生的摩擦力,N;p为气囊产生的压力,Pa;A为气囊与管道接触面积,m2;μ为气囊与管道的摩擦因数,由于气囊为聚氨酯橡胶且在原油中,查阅文献[15]可知,μ=0.24。

由于设计的气囊最大充气压力为1.455 MPa,气囊与管道的接触面积A=0.141 m2,代入式(4)中得到Ff=49.35 kN。

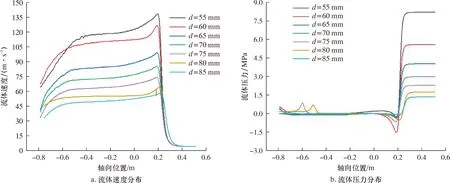

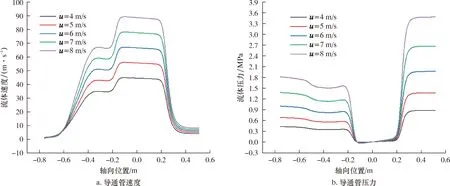

取导通管直径为85 mm,入口圆角半径为35 mm,选取入口速度为4~8 m/s进行流场分析,探究其对流场的影响规律,流场分布数据如图13所示。从图13可以看到:在导通管直径为85 mm、入口圆角半径为35 mm的情况下,在入口速度均匀减小的过程中,管道内的速度出现均匀下降,在4 m/s的初始速度时,流体的最大速度(46.0 m/s)比入口为直角式最大速度(70.8 m/s)下降35%左右,下降效果非常明显;且当初始速度为8 m/s时,管道内的最大速度(90.2 m/s)仍然小于初始速度为4 m/s时的入口为直角式的最大速度(138.7 m/s)。

图13 圆角半径35 mm、直径85 mm导通管的流场数据

在压降方面效果更为明显,随着入口初始速度的下降呈现较为均匀的下降。比同为直角入口式的情况压力减小了约45%,且下降的规律接近线性,比单独增大圆角半径和单独增大直径呈现出更为规律的下降。因此选择导通管入口圆角半径R=35 mm、直径d=85 mm时,对管道机器人的流场压降和最大速度的下降,减小导通管道内的涡流,提高流体流动的稳定性具有重要作用。

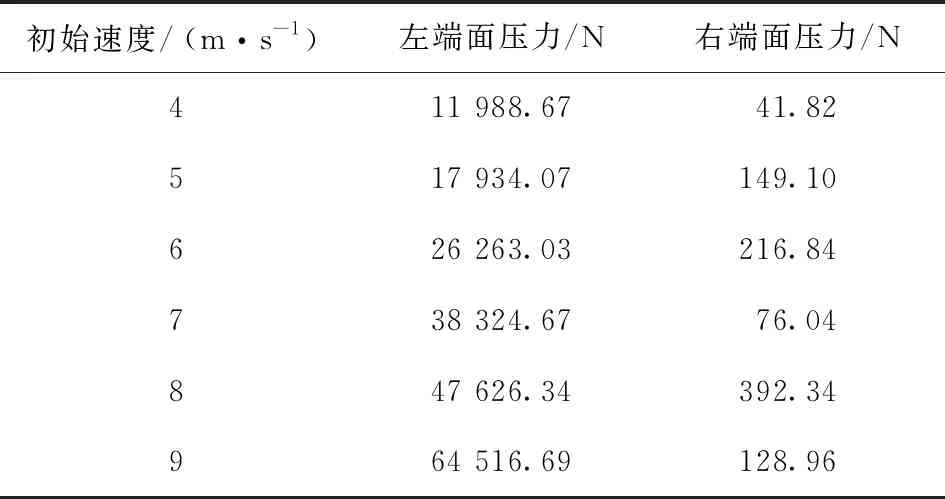

提取不同初始速度下封堵装置的压力数据,如表2所示。

表2 封堵导流装置导通管左右端面压力

由表2可以得到:当流速等于9 m/s时,流体冲击力FN=64.387 kN,大于Ff;当初始速度等于8 m/s时,FN=47.234 kN,小于Ff。由此可以得到,当流速小于等于8 m/s时,机器人可以在管道内稳定工作,达到密封封堵和导流的要求。

5 结 论

(1)管道机器人内流场的特性受封堵装置的导通管结构和形状变化的影响非常大,随着流体速度的增加,流体流经封堵装置中间导通管时,由于管道横截面积的突变会在导通管的前部、中部和尾部形成高、中、低压区域,并且产生涡流,影响流体的稳定流动,进而影响机器人在管内的作业。

(2)当导通管结构为直角式入口时,随着导通管直径的增加,流场的压降和最大速度的下降较为明显,先呈现较为规律的线性下降,后下降速度逐渐减慢,流体最大速度的位置不变。当导通管不增加直径只改变入口圆角半径时,流体的压降和速度会下降,但是下降程度不明显。入口形状并不是影响压降的主要因素,但是可以改变流体的流速分布,最大流速的位置发生改变且流速的分布较为均匀,不会出现较大的分层梯度。

(3)选择导流管的入口形状为圆角,半径R为35 mm,导流管直径d为85 mm时,流体的压降和最大速度的下降效果最为明显。

(4)当流速小于等于8 m/s时,机器人可以在管道内稳定工作,达到密封封堵和导流的要求。