影响滚动活塞压缩机动态径向间隙的因素分析

2021-12-13冯文波耿葵花韦为张通

冯文波,耿葵花,韦为,张通

(广西大学 机械工程学院, 广西 南宁 530004)

0 引言

滚动活塞压缩机轴承转子系统受到气体力、不平衡力、旋转惯性力等横向力作用,改变曲轴运动状况[1-2],进而使径向间隙值变化。KRUEGER[3]认为减少径向间隙的泄露损失是提高压缩机容积效率的关键技术,而径向间隙值是影响动态径向间隙泄漏的重要因素[4- 6]。因而在研究滚动活塞压缩机内部泄漏的过程中,有必要研究滚动活塞压缩机动态径向间隙的影响因素。

目前有关滚动活塞压缩机动态径向间隙的研究,主要通过数值计算的方法。YANAGISAWA等[7]研究了滚动活塞压缩机曲轴动态特性、轴承座偏置位置与动态径向间隙的关系以及动态径向间隙对泄漏的影响。张荣[8]和成莉[9]研究了径向间隙值、轴承座偏置位置对压缩机性能的影响。李晓明[10]研究了滚动活塞压缩机内部零部件配合间隙对内部泄漏的影响。陈祖仁等[11]通过实验测试方法研究了一个方向上的轴承座偏置位置对滚动活塞压缩机制冷量和寿命的影响。由于曲轴受到较大的周期变化的外载荷,油膜压力变化剧烈。以上研究中都采用Holland油膜力叠加法计算曲轴的轴心轨迹,忽略了曲轴惯性力的影响,这与实际情况不符;且都集中研究轴承座偏置位置、压缩机内部轴承间隙对滚动活塞压缩机内部泄漏的影响。而影响滚动活塞压缩机动态径向间隙的因素较多,滚动活塞压缩机内部的润滑油粘度[12-14]会发生变化,目前鲜见有研究影响滚动活塞压缩机动态径向间隙的因素的相关文献报道。

因此,根据滚动活塞压缩机的结构特点和工作原理建立了滚动活塞压缩机动态径向间隙的计算模型,研究了不同轴承间隙、润滑油粘度、轴承偏置位置、轴心起始位置等因素下滚动活塞压缩机曲轴轴承动态特性对动态径向间隙的影响,并将试验结果与理论计算结果进行分析验证。

1 动力学分析

1.1 气体力

(1)

式中,Hc为气缸高度,m;Pc和Pb为压缩腔和吸气腔压力,Pa。

1.2 沿滑片中心线方向的力

由文献[15]可知:

(2)

其中:

式中,Fh为滑片承受的背压,N;Fk为作用于滑片的弹簧力,N;Fc作用于滑片两侧的气压差,Pa;Fiv为滑片惯性力;l0为滑片长度,m;Bv为滑片厚度,m;μs为滑片与滚动活塞间动摩擦因数;rv为滑片端部圆弧半径,m。

1.3 曲轴受力

曲轴受到的气体力、滑片力、不平衡力如图 1所示。

图1 作用在曲轴上的力

曲轴偏心部旋转惯性力为

Flr=Fle+Flp=(me+mp)eω2。

(3)

式中,me为偏心部质量,kg;mp为活塞质量,kg;e为活塞偏心距,m。

上、下平衡块的旋转惯性力为

Flr1=m1r1ω2,

(4)

Flr2=m2r2ω2,

(5)

式中,m1和m2为上下平衡块质量,kg;r1和r2为上下平衡块旋转半径,m。

曲轴X方向的力为

(6)

曲轴Y方向的力为

(7)

2 动载轴承非线性油膜力计算模型

2.1 Reynolds方程

层流条件下,应用于液体润滑计算的不可压缩动载荷Reynolds方程[16]为

(8)

式中,ω为转动角速度,rad/s;μ为粘度,Pa·s;z代表轴承宽度,m。

为了方便计算轴心轨迹,采用如图 2所示的曲轴轴承坐标系统,油膜厚度可表示为

图2 曲轴轴承坐标系统

(9)

式中,C=Rc-Rp;R和Rp分别为气缸内半径和活塞外半径,m。

取量纲因子为

(10)

无量纲油膜厚度为

H=1+Xsinθ+Ycosθ。

(11)

将式(10)、(11)代入式(8),无量纲Reynolds方程为

(12)

周期性边界条件为

(13)

轴向边界条件为

(14)

油膜起点、终点边界条件为

(15)

(16)

(17)

(18)

2.2 载荷平衡方程

忽略油膜惯性影响,曲轴运动服从牛顿第二定律

(19)

无量纲化为

(20)

2.3 Newton-Euler法计算非线性轴心轨迹

(21)

(22)

2.4 动态径向间隙计算

滚动活塞压缩机各轴承偏心量对动态径向间隙的影响如图3所示。偏心轴承与滚动活塞之间的间隙通常很小,视δp为定值且δp=10 um。

图3 轴承偏心量示意图

(23)

δp=Cp(1-εpcos(θ-φp)),

(24)

δ=δ0-δm-δp

(25)

式中,Cm为曲轴轴承间隙,um;Cp为偏心轴承间隙,um;φm和φp为曲轴和滚动活塞在各轴承中的位置角,(°)。

在获得曲轴轴心位置后,通过式(23)计算曲轴轴心随滚动活塞转角变化时沿最小动态径向间隙方向的曲轴位移δm。然后使用式(25)获得动态径向间隙值δ。

3 计算结果分析

以某型滚动活塞压缩机为例,计算所需的结构参数见表1,曲轴轴承半径和宽度用Rb和Hb表示。计算时,轴承间隙分别取Cm=10 um,Cm=20 um,Cm=30 um;润滑油粘度分别取0.008 3、0.027 6、0.060 1 Pa·s;曲轴转速分别取1 800、3 600、5 400 r/min。共3因素,27水平。

表1 结构参数

3.1 初始位置对计算的影响

曲轴受力随滚动活塞转角的变化趋势如图4所示。曲轴受到较大的外载荷,在x和y方向的受力都小于零,说明外载荷的方向始终指向第三象限。

图4 曲轴受力随滚动活塞转角的变化趋势

当曲轴转速为3 600 r/min、润滑油粘度为0.027 6 Pa·s时,不同启动位置的轴心运动轨迹如图5所示。当曲轴到达稳定运动状态时,其封闭的轴心轨迹所在位置和轨迹形状是一样的,说明初始位置的选取不影响计算结果,这也说明在其他条件相同时,曲轴在轴承中的启动位置即使不同,到达稳定运动状态时的封闭轴心轨迹都是相同的。

图5 不同启动位置的轴心运动轨迹

3.2 曲轴动特性对动态径向间隙的影响

各因素水平下的稳定运动时的曲轴轴心轨迹如图6所示。随着轴承间隙的增大,各因素水平下的轴心轨迹的偏心率ε增大。当轴承间隙相同时,粘度较小的轴心轨迹的偏心率ε较大。这说明轴承内形成的油膜力较小时,曲轴处在较高的偏心率水平,容易发生碰撞和磨损。当粘度和轴承间隙相同时,转速越高的轴心轨迹围成的面积也更大,这说明转速提高时曲轴的涡动范围变大,增加了轴承的不稳定性。

(a) Cm=10 um

图7为各因素水平下,轴承运动到达稳定状态所用的时间。整体上,随着轴承间隙的增加,到达稳定运动状态所用的时间减少。轴承间隙和转速相同时,粘度大的到达稳定运动状态所需要的时间长;轴承间隙和粘度相同时,高转速到达稳定运动状态所需时间长。这是由于轴承内油膜力的非线性作用,当轴承间隙变大时,轴承内形成的油膜力变小,油膜力的非线性作用减弱,外载荷能更快的与油膜力平衡;当增大粘度或提高转速时,油膜力的非线性作用增强,则需要更多的时间来使外载荷和油膜力平衡。

图7 到达稳定运动状态所需时间

(a) Cm=10 um

3.3 轴承座偏置的影响

此外,压缩机曲轴轴承座在安装过程中不可避免的会产生微小偏置,这对δm有较大影响。因此选择轴承间隙Cm=20 um,润滑油粘度为0.027 6 Pa·s,曲轴转速为3 600 r/min来分析说明轴承偏置对δm的影响。不同轴承偏置位置的轴心轨迹分布如图9所示。由于曲轴的初始位置对运动状态稳定后的轴心轨迹分布没有影响,轴承座偏置后,曲轴在轴承座中只是启动位置不一样,但其他条件是一致的,因此稳定运动状态时的轴心轨迹也一样。

图9 不同轴承偏置位置的轴心轨迹分布

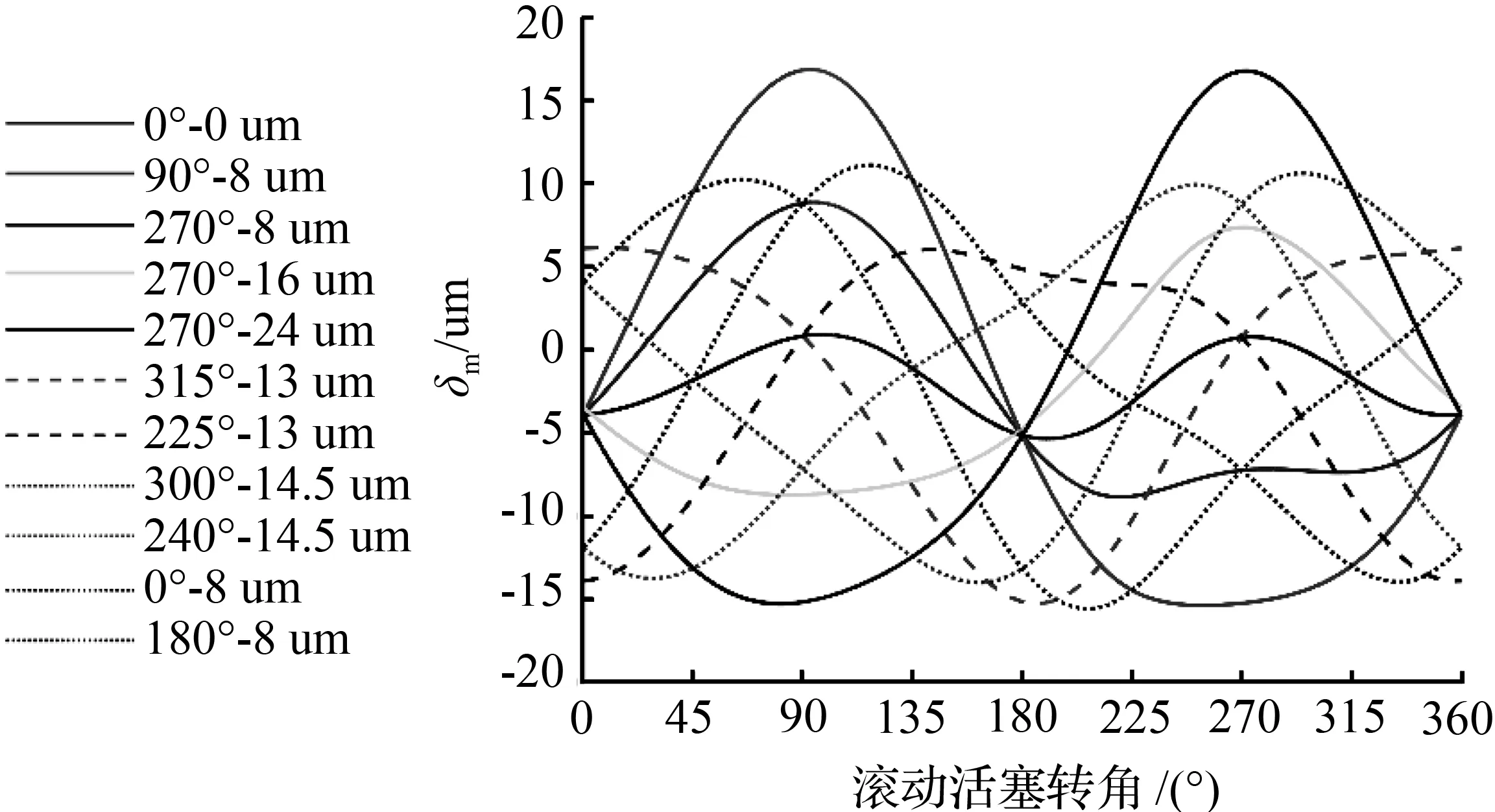

轴承座在不同轴承偏置位置下的δm变化曲线如图10所示。从图10中可以看到,轴心轨迹距离气缸中心越近,δm的变化幅度越小。轴承座往270°方向偏置8 um时,封闭轴心轨迹的几何中心位于气缸中心,δm的变化幅度最小;轴承座往90°方向和往270°方向偏置24 um时δm变化幅度最大,并且δm变化趋势刚好相反,虽然偏置方向和距离不一样,但是偏置后的轴心轨迹距离气缸中心的位置是一样的。这说明稳定运动状态时的封闭轴心轨迹几何中心距离气缸中心越近时,δm变化幅度越小。当轴心轨迹几何中心与气缸中心的距离一样时,δm变化幅度一致,但δm曲线的变化趋势不一样。由于曲轴在运动时不可避免会发生涡动,也就是δm是始终存在变化的,即使轴承座如何偏置也会使δm波动。考虑到滚动活塞压缩机径向间隙处的泄漏主要是由于两腔压差引起的,且两腔压差随着活塞转角而变化,那么在某个活塞转角范围内会持续发生比较严重的泄漏,当δm对动态径向间隙的影响不可避免时,可通过调整轴承座偏置方向来减小动态径向间隙,使发生泄漏位置的动态径向间隙值最小。

图10 不同轴承偏置位置的δm变化曲线

3.4 转速变化对动态径向间隙的影响

变频空调广泛运用,转速变化对动态径向间隙的影响需要考虑。以轴承间隙Cm=20 um,润滑油粘度为0.027 6 Pa·s,曲轴转速3 600 r/min为例。图11为转速变化时的曲轴轴心轨迹图,当转速从3600r/min提高至5 400 r/min时,运动状态稳定时的轴心轨迹与同条件下转速为5 400 r/min的一致,转速从3 600 r/min减小至1 800 r/min时也与同条件下转速为1 800 r/min的一致。

图11 转速变化时的曲轴轴心轨迹

变转速时δm的变化趋势如图12所示。从图12中可以看到转速变化时,δm在曲轴(滚动活塞)转第一圈时迅速调整,在第二圈时,δm曲线与同条件下的并无明显差别。在第一圈调整曲轴位置时,δm的变化情况与未变化时的曲轴转速有关,若转速变低,会增大第一圈的δm曲线的变化幅度。

(a) 转速升高

3.5 模型验证

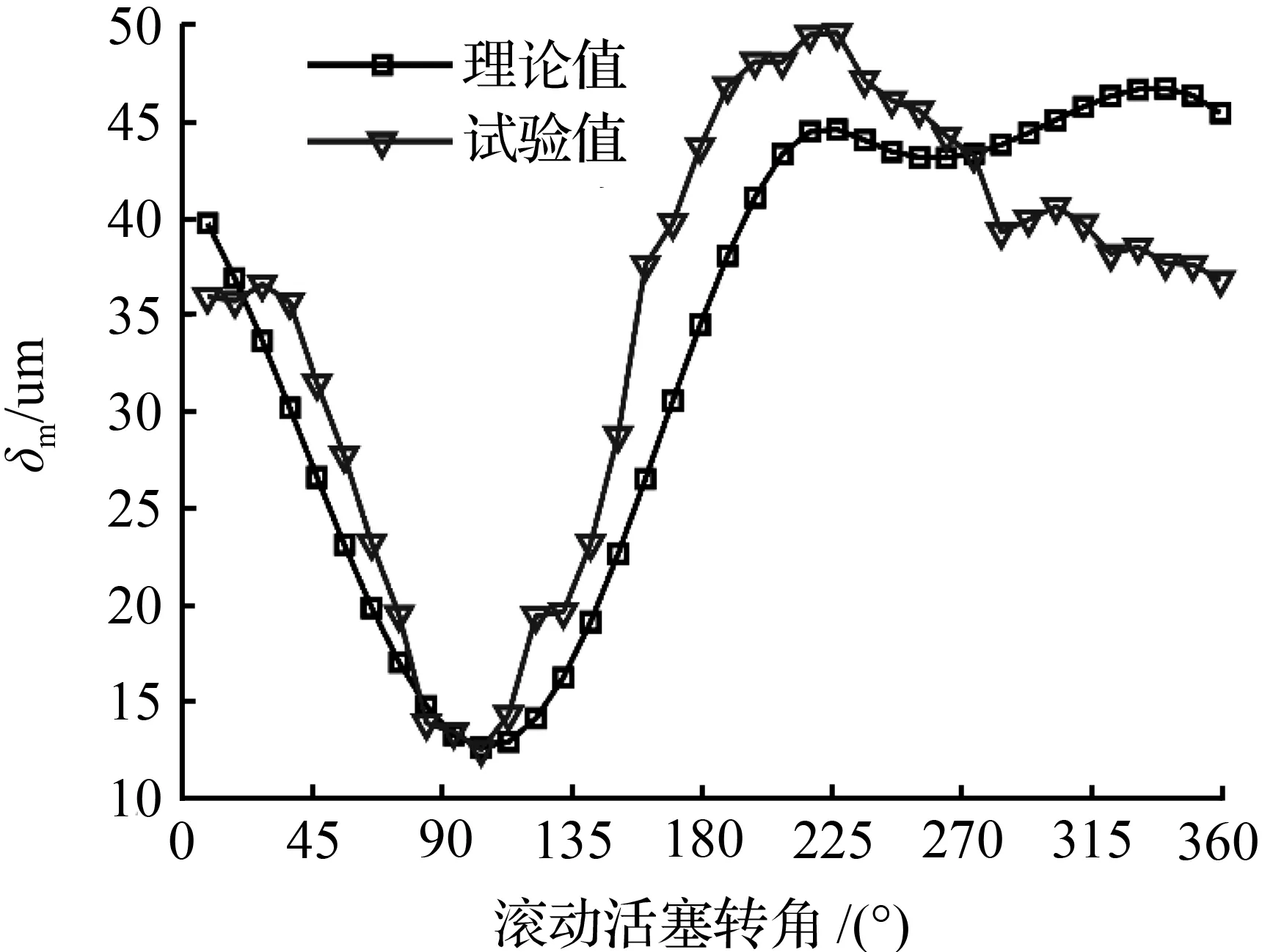

由于目前鲜见有研究影响滚动活塞压缩机动态径向间隙的因素的相关文献报道,且动态径向间隙的计算和试验观测都有较大难度。为了验证动态径向间隙计算模型的正确性,通过自主设计并加工的滚动活塞压缩机等效实验观测装置进行实验,使用高速摄像机记录滚动活塞的位置,通过图像处理技术获得动态径向间隙。将同条件下的理论计算数据与试验数据进行了对比,轴承间隙Cm=20 um,润滑油粘度为0.060 1 Pa·s,曲轴转速为2 500 r/min。

理论计算数据与试验数据的对比如图13所示。动态径向间隙的理论计算数据与实验数据具有相同的变化趋势,这说明了动态径向间隙计算模型的正确性。在活塞转角为100°和225°附近有最小动态径向间隙和最大动态径向间隙值,但在活塞转角大于180°之后理论计算数据与实验数据有较大区别。这是因为实际的动不平衡力,实验机架的振动,排气压力脉动等,都可使动态径向间隙值发生一定波动,且与动态径向间隙值的波动处于同一量级。除此之外,为了易于分析滚动活塞压缩机的动态间隙,模型中忽略了偏心轴承间隙的影响,且不考虑曲轴的弹性变形等因素。因此,在活塞转角大于180°之后,理论计算结果与实验数据具有一定差别。总体上,动态径向间隙计算模型能正确反映出滚动活塞压缩机动态径向间隙的变化规律。

图13 试验值与理论值对比

4 结语

对压缩机动态径向间隙的影响因素进行研究,由于压缩机的结构和工作特点,曲轴的轴心轨迹都集中在第三象限,得到的主要结论如下:

① 曲轴的启动位置和曲轴转速变化不影响运动状态稳定时的动态径向间隙。曲轴转速变化时,动态径向间隙会很快调整为曲轴转速稳定时对应的动态径向间隙。

③ 轴承偏置方向改变动态径向间隙的变化规律,轴承偏置距离改变动态径向间隙值的大小。