飞机组合体件钳工加工工艺分析

2021-12-09陈刚刘新灵潘国栋

陈刚 刘新灵 潘国栋

摘要: 本文对飞机组合体件钳工加工过程中,加工工艺过程、加工难点和测量手段进行分析,为保证圆柱体方孔配合件的加工、测量和装配质量提供较佳的参考。

Abstract: In this paper, the machining process, machining difficulties and measuring methods of aircraft assembly fitter are analyzed, which can provide a better reference for ensuring the machining, measuring and assembling quality of cylindrical square hole fitting parts.

关键词: 飞机组合体;工艺过程;工艺难点;测量手段

Key words: aircraft assembly;technological process;technical difficulties;measurements

中图分类号:V262.4 文献标识码:A 文章编号:1674-957X(2021)23-0089-02

0 引言

在中国制造和智能制造的大发展时期,钳工加工、装配与调试具有“万能”与“灵活”的优势。现以飞机组合体件钳工加工为例,对其零件进行分析,加工难点进行分析,加工流程、检测方法和关键工艺进行详解。

1 零件图分析

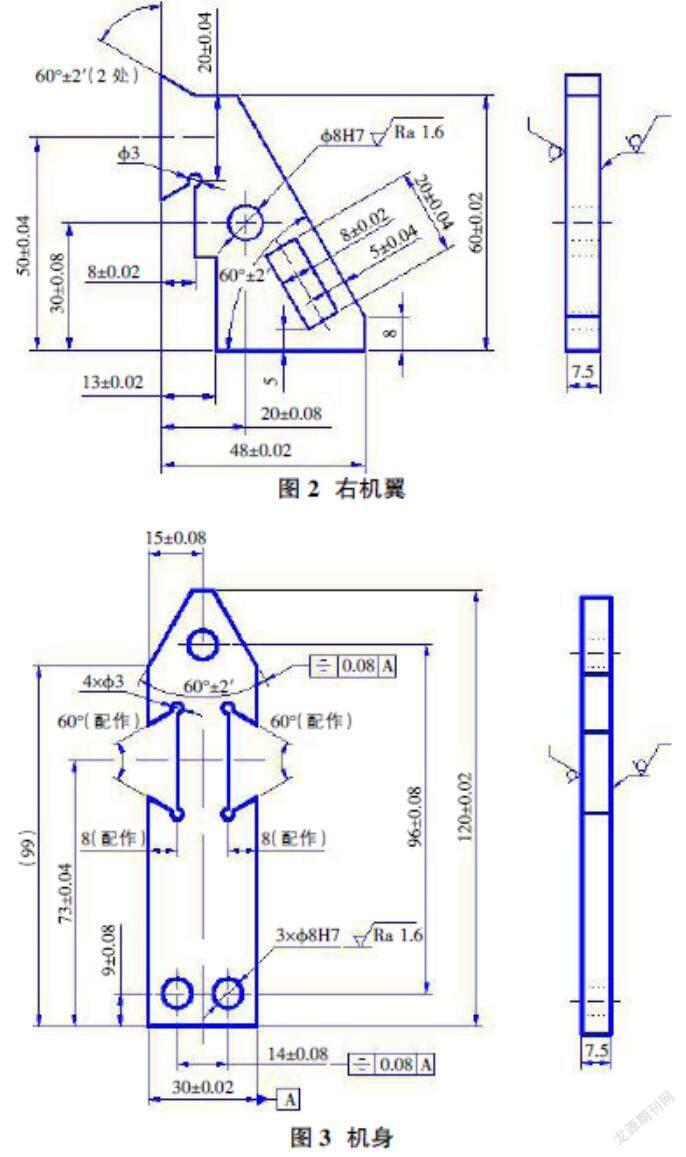

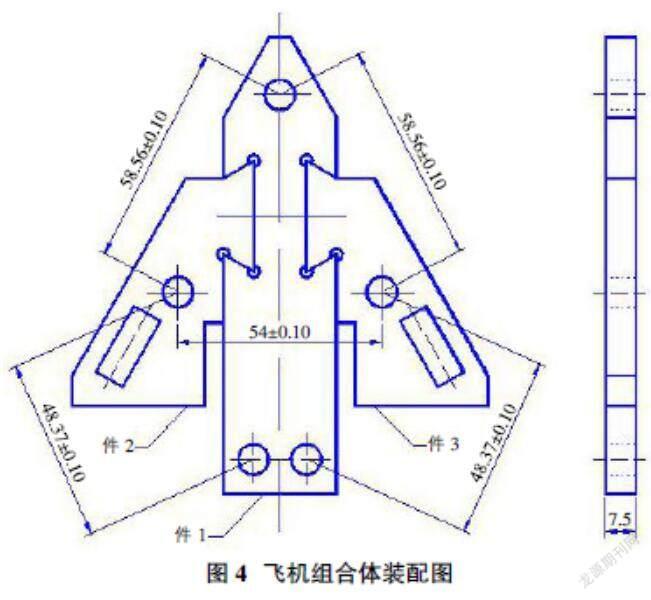

图4为飞机组合体装配图,由左机翼、右机翼与机身零件组成(图1至图3),采用材料45#,加工时间为240分钟。飞机是靠左右机翼突出的燕尾插入机身凹燕尾槽进行装配组合。其尺寸精度、配合精度要求较高,燕尾的内、外腔尺寸及对称度是该组合件的加工重点,还需注意料厚7.5mm两大端面与其所有加工面的垂直度及配合的影响。

装配技术要求为:①安装应当顺畅无卡阻;②安装完成后应稳固无松脱;③安装完成后各零件配合间隙≤0.04mm(八次换位);④安装完成后机身到机翼的孔距公差48.37±0.1mm(四处)、58.56±0.1mm(四处)。

机身、机翼单件技术要求为:①不允许使用二类工具进行加工;②不允许使用研磨、抛光工具进行加工;③不允许使用电动、气动工具进行加工;④圆孔孔口倒角C0.2mm;⑤棱角处去毛刺;⑥图中未注公差按GB/T 1804-m加工;⑦同时左右机翼各1个圆孔,机身3个圆孔,5个Φ8H7的孔是加工重点,加工孔需控制孔边距、孔距、孔径及孔的表面粗糙度都有较高的精度和要求,配合有较高尺寸精度;⑧还需要两机翼和机身外观完好,不允许有明显缺陷。

2 难点分析

①左右机翼,为长64.61mm,宽为48mm,厚度为7.5mm,如图2,两机翼有20mm×8mm的长方形内孔。加工时要保证左右机翼尺寸精度,左右机翼上绝大多数外形尺寸上偏差+0.02mm,下偏差-0.02mm,相互关联、不好控制。

②机身,机身上两个内燕尾为配作,内燕尾要保证尺寸、平面度和60°角度,还需保证每个面与大端面的垂直度以及左右内燕尾的对称。且内燕尾的加工面是与凸燕尾配合,内燕尾的尺寸和角度要结合凸燕尾加工的尺寸、角度精度和其配合精度要求。其内腔空间狭小,加工相对于外形受限较多,对操作者的技能水平要求非常高。

③两机翼和机身有5个还有Φ8H7的孔,孔边、孔距、孔尺寸精度要求比较高。

3 毛胚分析

给出的毛胚料长度尺寸为134mm;宽度为82mm,材料厚度为7.5mm,材料45#,检查毛坯料是否有畸形不平现象,是否在规定加工余量内,检查合格后,去掉毛刺。选择两个垂直度较好的相邻边做基准进行下料前的划线,下料机身件120mm×30mm,留余量;下料两机翼件65mm× 48mm,留余量。

4 加工流程

①分割毛胚料加工:划线>锯削毛胚料>检测所下毛坯料是否合格。

②左右机翼零件的加工:去毛刺→选择较垂直相邻边进行精基准加工→检测→划线→打样冲→钻孔→检测(掏孔→扩孔→检测)→铰孔→检测→锯削→锉削(控制燕尾尺寸)→检测→锯削→锉削(燕尾与下面的两个台阶)→检测→锯削→锉削(机翼斜角)→检测→倒角→去毛刺。

③机身零件的加工:去毛刺→加工相邻两面为基准→检测基准面→划线→加工基准面相对面的一面(30mm)→划线(并画出内燕尾)→打样冲→钻孔→检测(掏孔→扩孔→检测)→铰孔→检测钻孔(内燕尾)→锯削→锉削→检测→倒角→去毛刺。

④修配装配。

5 加工工艺

①机翼加工:第一步,加工相邻两基准边,按照图纸以两基准边进行划线,划出所有加工界线和孔的十字交叉线,并用钢直尺检查划线准确性。打出Φ3mm、Φ8H7mm孔的样冲眼,上钻床进行钻孔;对于Φ8H7mm孔选用Φ6.5mm、Φ7mm、Φ7.8mm的钻头进行钻孔、第一次修孔、第一次扩孔、第二次修孔、第二次扩孔,再使用Φ8H7mm铰刀进行铰孔,孔口倒角C0.2mm。第二步,锯削机翼上端燕尾部分和机翼的斜边,锉削加工60mm高度尺寸达到公差要求,同时锉削上端燕尾,燕尾高度64.61mm与基准边60°达到公差要求,可用游标卡尺、千分尺、万能角度尺进行测量。加工斜边与基准边60°,用校准的万能角度尺测量角度,用游标卡尺测量尺寸。第三步,锯削下燕尾及阶梯部分,锉削下端燕尾和阶梯,测量方法可以用标准量块充当塞规,工件基准面放置平板上用塞规进行测量,还可用深度千分尺进行测量,保证8mm、13mm、22mm尺寸公差,台阶制作完后精锉下端燕尾,保证60°及两端燕尾最高点29.23mm。第四步,加工20mm×8mm的长方孔,以斜边为基准放置平板上划出长方孔的内腔尺寸,使用Φ7mm钻头钻孔,锯长方孔,掏长方孔,使用磨有“刀口”的小锉刀清90°内角,可使用内测千分尺和游标卡尺测量达到尺寸公差,并去毛刺(左右机翼加工步骤一样)。

②机身加工:第一步,加工相邻两基准边,按照图纸以两基准边进行划线,划出所有加工界线和孔的十字交叉线,并用钢直尺检查划线准确性。打出Φ3mm、Φ8H7mm孔的样冲眼,上钻床进行钻孔;对于Φ8H7mm孔选用Φ6.5mm、Φ7mm、Φ7.8mm的钻头进行钻孔、第一次修孔、第一次扩孔、第二次修孔、第二次扩孔,再使用Φ8H7mm铰刀进行铰孔,孔口倒角C0.2mm。第二步,加工120mm×30mm的外形尺寸达到尺寸精度,检测方法使用外径千分尺、杠杆百分表和量块、刀口直角尺来检测。第三步,采用外形四邊为基准,划出内燕尾尺寸,左右燕尾可以用Φ8mm标准圆柱销放入燕尾内测量圆柱销到边的距离尺寸,并以左右机翼上的凸燕尾为标准件配锉机身上的两个凹燕尾,去毛刺倒角。第四步,把左右机翼放入机身进行划线,锯削锉削上端锐角,控制60°角,可用校准的万能角度尺测量,保证角度精度要求。

③清洗、装配。

参考文献:

[1]朱卫国.钳工技能大赛试题解读[M].北京:机械工业出版社,2013.

[2]陈刚,刘新灵,王东东.三角燕尾体开口锉配加工工艺分析[J].河南科技,2016,11.

[3]胡家富.钳工(高级)第二版[M].北京:机械工业出版社,2012.

[4]陈刚,刘新灵,苏鸿庆,朱郭亮.2012年湖北青年职业技能大赛五角星装配体钳工工艺过程分析[J].职业,2013,3.

[5]陈刚,刘新灵,王东东.三角总成锉配加工工艺分析[J].河南科技,2017,12.