制备过程参数对管式SiC微滤膜性能的影响

2021-12-09董禄志

谢 凯,董禄志,漆 虹

(南京工业大学 膜科学技术研究所,材料化学工程国家重点实验室,化工学院,江苏 南京 211800)

随着人口快速增长和工业化的发展,水污染和水资源短缺日益严重,迫切需要开发新型环保的水处理技术[1-5]。膜技术因其高效、低能耗、易连续运行、占地面积小等优点受到越来越多的关注。商用膜材料主要包括聚合物膜和陶瓷膜,与聚合物膜相比,陶瓷膜(Al2O3、ZrO2、TiO2、SiO2、SiC)虽然制备成本高,但具有更好的热稳定性、化学稳定性、力学稳定性和更长的使用寿命等优势[7-12]。其中,碳化硅陶瓷膜(SiC)具有高度亲水性和优异的抗污染能力而被广泛用于水处理领域[13-15]。Xu等[16]对比了SiC和Al2O3中空纤维膜的表面性质,发现SiC中空纤维膜表面羟基密度更大且水接触角更低,将两种膜材料用于O/W乳液分离,相同孔径下的SiC中空纤维膜纯水渗透率更高。Hofs等[17]比较了聚合物膜、传统氧化物陶瓷膜和SiC陶瓷膜的抗污染能力,发现SiC膜的抗污染能力最强。上述研究表明,在水处理体系中SiC膜性能更优。

SiC陶瓷膜的制备方法主要有前驱体裂解法和固态粒子烧结法。由于SiC陶瓷膜的致密结构,前驱体裂解法多用于气体分离,KÖnig等[18]首次以聚碳硅烷为前驱体采用浸渍提拉法在SiC载体上热解制备得到SiC超滤膜,研究表明悬浮液的质量分数和热解条件直接影响了SiC超滤膜的结构。固态粒子烧结法是制备SiC微滤膜的传统方法,包括悬浮液的制备、涂膜和热处理过程。Fraga等[19]在1 800~2 000 ℃、Ar气氛下烧结得到膜厚为30 μm、平均孔径约300 nm、纯水渗透率为16.77 m3/(m2·h·MPa)的SiC微滤膜;Eray等[20]研究了悬浮液的质量分数和烧结温度对SiC微滤膜结构及过滤性能的影响,在1 500~1 900 ℃、Ar气氛下烧结制备得到膜厚约46 μm、平均孔径为440 nm、纯水渗透率为38 m3/(m2·h·MPa) 的SiC微滤膜。以上制备的均在真空或惰性气氛下高温烧成的SiC膜(又称重结晶SiC膜),其缺点是制备成本高。Bukhari等[21]研究了不同热处理过程对SiC微滤膜性能的影响,在1 000 ℃空气气氛下烧结得到膜厚约20 μm、平均孔径为78 nm、纯水渗透率为7 m3/(m2·h·MPa)的SiC微滤膜。刘为等[22]在1 200 ℃、N2气氛下烧结得到膜厚约10 μm、平均孔径为78 nm、纯水渗透率为8.6 m3/(m2·h·MPa)的SiC微滤膜。上述研究中SiC微滤膜的烧结温度虽有所降低,但纯水渗透率下降明显。

根据H-P方程可知,陶瓷膜的渗透性能与膜厚成反比关系,为提高陶瓷膜的纯水渗透率,需尽量能降低膜厚。丁晓斌等[23]以Al2O3陶瓷膜为对象,研究了浸浆制备氧化铝陶瓷膜过程中膜厚的影响因素,结果表明,膜厚随着悬浮液的质量分数的增加而增加,且与浸浆时间的1/2次方呈正比。另外,在支撑层和分离层中间添加过渡层,可以减少成膜颗粒内渗以及减小分离层膜厚,如Ng等[24]研究了过渡层对Al2O3陶瓷膜渗透性能的影响。结果表明,添加过渡层后,膜厚从50减小到15 μm,渗透阻力减小,纯水渗透率提高了20%~60%。研究结果表明,悬浮液的质量分数、浸浆时间和是否存在过渡层会影响顶层膜的厚度,进而影响纯水渗透率,但如何减小SiC微滤膜膜厚以提高纯水渗透率,目前缺乏系统研究。

通过浸渍提拉法在管式SiC载体上涂膜,采用固态粒子烧结法在1 200 ℃ N2气氛下烧结得到管式SiC微滤膜,考察悬浮液的质量分数和浸浆时间对SiC微滤膜性能的影响,以进一步提高SiC微滤膜的纯水渗透率。

1 实验

1.1 SiC微滤膜的制备

首先,称取2 g平均孔径为0.8 μm的α-SiC粉体,将其加入到78 g去离子水中,得到SiC悬浮液,然后向悬浮液中滴加0.06 g的聚甲基丙烯酸铵(PMAA-NH4)分散剂,然后滴加氨水直至pH为10。将上述悬浮液经500 r/min磁力搅拌6 h后,在超声波细胞粉碎仪处理15 min。最后加入20 g聚乙烯醇水溶液(质量分数为10%),继续搅拌1 h后,滴加乙醇至无气泡并搅拌30 min制得分散均匀、稳定性好的SiC悬浮液。另外,分别称取4、6、8 g SiC粉体,制备不同质量分数的SiC悬浮液,其中SiC粉体和去离子水的质量和始终保持80g。

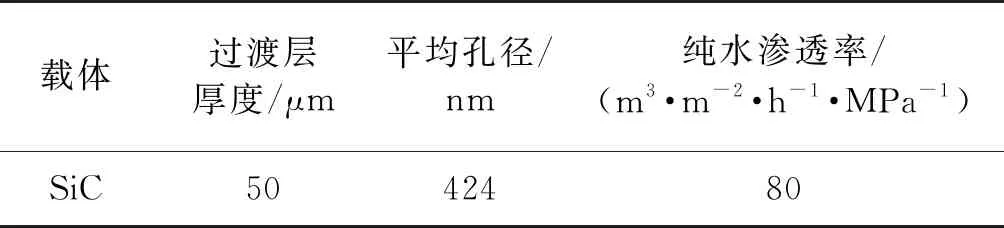

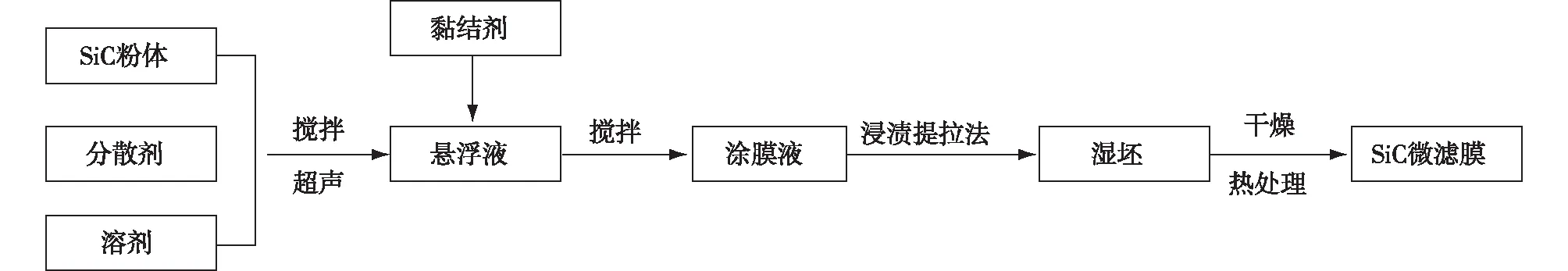

将管式SiC载体用去离子水冲洗数次并干燥,采用浸渍提拉法涂膜,控制提拉速度为0.05 cm/s,浸浆时间为30 s。将SiC悬浮液(质量分数分别为2%、4%、6%、8%)涂覆在预处理后的管式SiC载体内表面,制备得到的湿膜在40 ℃烘箱中干燥24 h后,置于高温炉中以一定的煅烧程序升温至1 200 ℃,煅烧氛围为N2,保温1 h,待试样降至室温后取出。载体相关性能参数见表1,SiC微滤膜的制备流程见图1。

表1 SiC载体的性能

图1 管式SiC微滤膜制备流程示意图[22]Fig.1 Schematic diagram of preparation process of tubular microfiltration SiC membranes[22]

1.2 粉体及SiC微滤膜的性能表征

使用S3500型激光粒度分析仪(Microtrac公司)测定SiC粉体的平均粒径;管式SiC微滤膜的孔径分布采用PSDA-20型孔径分析仪(南京高谦功能材料科技有限公司)测定;SiC微滤膜的表面和断面微观形貌采用S-4800型场发射扫描电子显微镜(SEM,日本Hitachi公司)表征;SiC微滤膜的纯水渗透率采用实验室自制的管式错流过滤装置[25]测定,测定过程中始终保持跨膜压差为0.1 MPa、膜面流速为1.3 m/s、操作温度为20 ℃,待装置运行稳定5 min后开始测定。

2 结果与讨论

2.1 悬浮液的质量分数对SiC微滤膜性能的影响

图2为浸浆时间为30 s时、不同固体质量分数的悬浮液所制备的SiC微滤膜表面和断面SEM照片。由SEM照片可知,当质量分数为2%时,膜层表面完整且无明显缺陷,说明膜层已经有效覆盖了SiC载体。从断面图可以看到,膜层、过渡层和及支撑层3层界限清晰。随着质量分数的增加,均可以制备出完整的SiC微滤膜,且膜厚逐渐增加。一方面,在毛细吸浆过程中,悬浮液的质量分数越高,单位膜面积上SiC颗粒堆积数量越多;另一方面,薄膜形成过程中所形成一定厚度的黏滞层内质量分数增加,从而使得制备的膜层越厚。当质量分数为2%、4%、6%和8%时,SiC微滤膜膜厚分别为3、5.3、10和12 μm。故当悬浮液的固体质量分数为2%时,膜厚最小,膜层渗透阻力最小,此时SiC微滤膜的纯水渗透率最大。

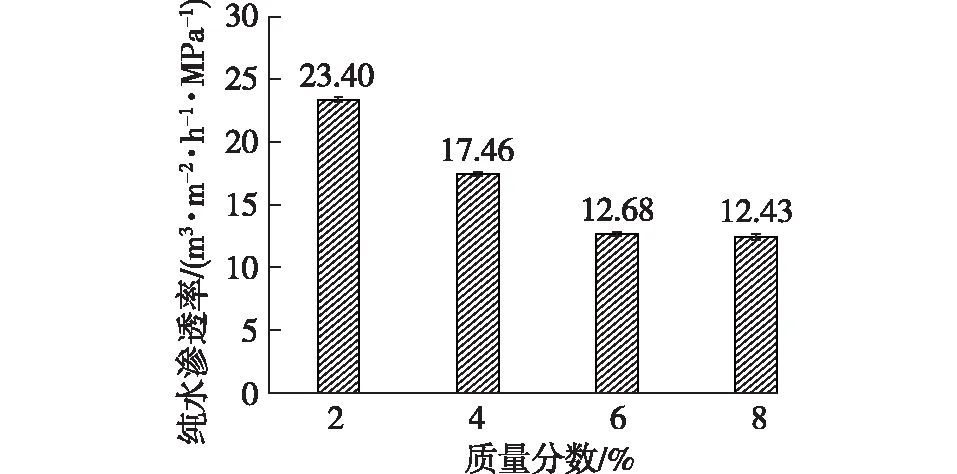

图3为悬浮液的固体质量分数与制备得到的SiC微滤膜的纯水渗透率关系图。由图3可知,随着质量分数的增加,SiC微滤膜的纯水渗透率逐渐下降。这是因为悬浮液的固体质量分数的增加导致膜厚增加,流体透过膜层的渗透阻力增加,渗透率下降。当固体质量分数为2%、4%、6%和8%时,SiC微滤膜的纯水渗透率分别为23.4、17.46、12.68和12.43 m3/(m2·h·MPa)。

2.2 浸浆时间对SiC微滤膜性能的影响

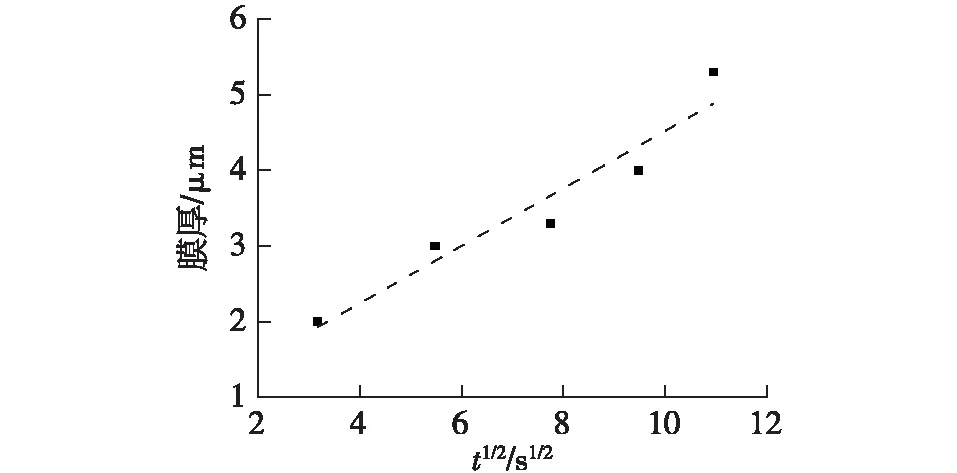

采用固体质量分数为2%的悬浮液进行涂膜,考察浸浆时间对SiC微滤膜膜厚的影响。图4为膜厚与浸浆时间的关系曲线。由图4可知,膜厚与浸浆时间的1/2次方呈近似的线性关系,经线性拟合得到y=At1/2+B型关系式,其中t为时间,s。这一实验结果与文献报道的相一致[26-27]。随着浸浆涂膜时间的增加,SiC微滤膜的膜厚随之增加。当浸浆时间为10、30、60、90和120 s时,SiC微滤膜的膜厚分别为2、3、3.3、4和5.3 μm。

图2 不同质量分数的悬浮液所制备的管式SiC微滤膜的SEM照片Fig.2 SEM photographs of tubular microfiltration SiC membranes fabricated with different mass fraction suspensions

图3 悬浮液的质量分数对管式SiC微滤膜纯水渗透率的影响Fig.3 Effects of mass fraction of suspension on pure water permeability of tubular microfiltration SiC membrane

图4 SiC膜厚与浸浆时间的关系曲线Fig.4 Thickness of SiC membrane as a function of dipping time

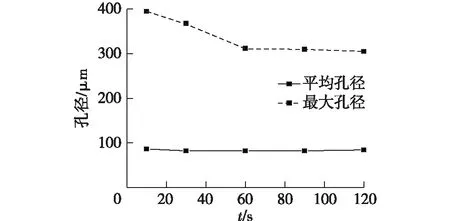

图5为SiC微滤膜的平均孔径和最大孔径与浸浆时间的关系曲线。由图5可知,随着浸浆时间的增加,膜的最大孔径先下降后趋于稳定,平均孔径基本保持不变。这是因为当SiC悬浮液与载体接触时,悬浮液中的SiC细颗粒首先会沉积到载体表面的大孔中,因此最大孔径急剧下降;随着浸浆时间增加,膜厚逐渐增加,膜表面趋于光滑平整,此时SiC微滤膜的膜孔主要由颗粒堆积而成,所以最大孔径趋于稳定。当浸浆时间为10 s时,SiC微滤膜的平均孔径急剧下降到80 nm左右,并基本保持不变。以上实验结果表明,当膜层表面完整,浸浆时间便不再是影响膜层孔径的主要因素,平均孔径取决于悬浮液中SiC粉体粒径。

图6为不同浸浆时间下制备的SiC微滤膜的纯水渗透率。由图6可知,随着浸浆时间由10增加到120 s,SiC微滤膜的纯水渗透率由24.92下降至20.35 m3/(m2·h·MPa)。这是因为浸浆时间的增加导致膜厚增加,因此渗透阻力也大大增加,最终纯水渗透率下降。

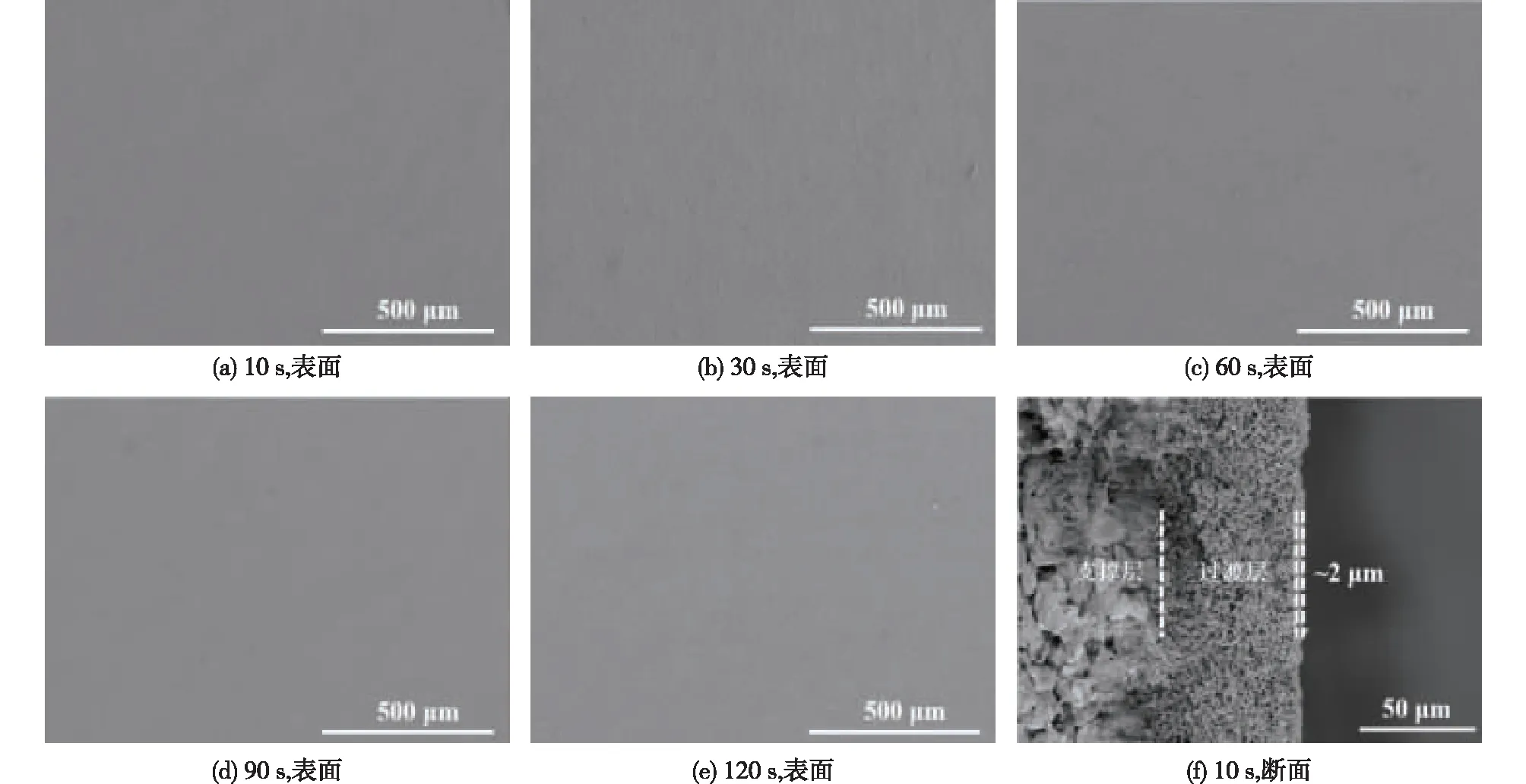

调控浸浆时间可以有效控制膜层完整性和膜层厚度。当浸浆时间过短时,膜层虽然较薄,但不能均匀且有效覆盖载体表面;当浸浆时间过长,膜厚增加,烧结后的SiC微滤膜表面容易出现开裂,如图7所示,当质量分数为2%时,调控浸浆时间为10~120 s,均可以制备得到表面完整光滑的SiC微滤膜,且膜层、过渡层以及载体分层清晰,膜表面无明显区别。当浸浆时间为10 s时,SiC微滤膜膜层最薄,此时膜厚为2 μm。

图5 浸浆时间对管式SiC微滤膜孔径的影响Fig.5 Effects of dipping time on pore size of tubular microfiltration SiC membranes

图6 浸浆时间对管式SiC微滤膜纯水渗透率的影响Fig.6 Effects of dipping time on pure water permeability of tubular microfiltration SiC membranes

图7 不同浸浆时间下管式SiC微滤膜的SEM照片Fig.7 SEM photographs of tubular microfiltration SiC membranes prepared under different dipping time

2.3 SiC微滤膜的孔径分布和纯水渗透率

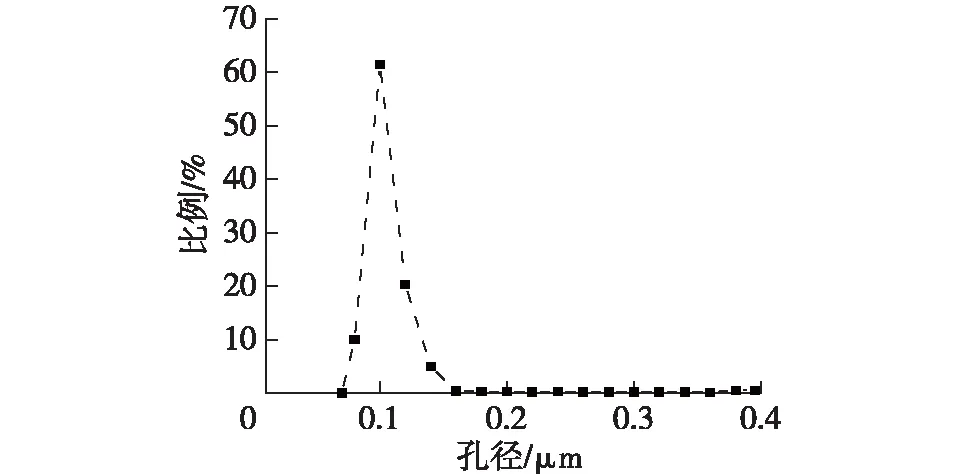

图8为在质量分数为2%、浸浆时间为10 s的条件下制备的SiC微滤膜的孔径分布。由图8可以看出,SiC微滤膜孔径分布较窄,其中最大孔径小于400 nm,平均孔径为86 nm。

图8 SiC微滤膜的孔径分布Fig.8 Pore size distribution of the SiC microfiltration membrane

表2为本文所制备的管式SiC微滤膜的平均孔径以及纯水渗透率与文献结果的对比。由表2可知,本文制备的SiC微滤膜其孔径为86 nm,与文献中其他微滤膜孔径相当,但其纯水渗透率为24.92 m3/(m2·h·MPa),远高于其他微滤膜。

表2 陶瓷微滤膜的平均孔径和纯水渗透率对比

3 结论

1)当浸浆时间为30 s、悬浮液的固体质量分数分别为2%、4%、6%和8%时,可以得到完整无缺陷的SiC微滤膜,膜厚分别为3、5.3、10和12 μm。

2)当质量分数为2%、浸浆时间为10 s时,可以制备出膜厚为2 μm、平均孔径为86 nm、纯水渗透率为24.92 m3/(m2·h·MPa)的完整的SiC微滤膜。