基于可编程控制和工业机器人的分拣码垛系统研究与开发

2021-12-08林隆荣吴庆勇陈建毅

林隆荣,吴庆勇,陈建毅

(厦门城市职业学院, 福建 厦门 361021)

0 引 言

随着现代工业技术的不断发展,工业机器人和可编程控制(PLC)作为装备制造业的重要组成部分得到企业、高等学校、科研院所及广大学者的认可[1-3].工业机器人和PLC经过几十年的发展,产品在性能和功用方面都有极大提升[4].为了使培养的学生能够更符合社会对技能人才的要求,需要增强对学生实际动手和操作能力的培养[5].目前机械电气自动化实验设备功能单一,综合性不强[6-7],不满足对学生进行综合训练的要求.有学者利用三菱PLC对金芯、白芯和黑芯三种不同颜色工件进行分拣,并在触摸屏幕上记录显示工件数目[8],但其未将分好的工件进行码垛容易造成工件堆积.有学者将工业机器人与PLC联合搭建一个物料分拣实训平台,但文中只介绍系统功能、硬件、及实训内容设计[9],并没有介绍硬件间连接、通信以及编程设计过程,还存在可以继续优化地方.有学者提出利用工业相机提高工业机器人对码垛物品的自我分辨能力,但目前工业相机和图像采集卡成本相对较高[10].

1 系统设计思路

1.1 系统整体结构

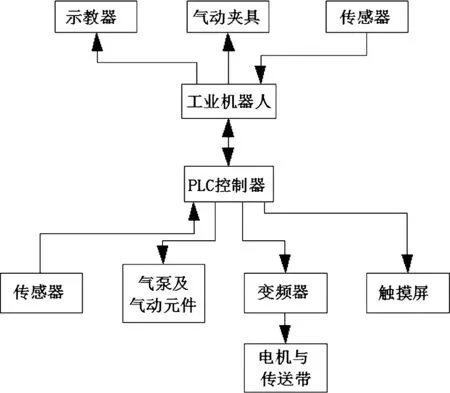

如图1所示为系统原理框图,系统控制部分主要由PLC控制器和工业机器人组成.PLC控制器负责接收传感器与触摸屏信号,并发出指令给气动执行元件、变频器,变频器驱动电机运转,输送工件.工业机器人可以与PLC进行通讯,并接收示教器指令、传感器信号并根据要求控制各关节运动.

1.2 系统控制要求

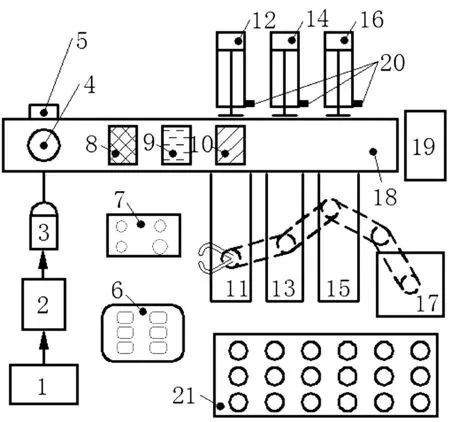

系统大体可以分成分拣部分和码垛部分,如图2系统结构示意图所示.分拣部分主要完成对已装配工件的分拣,使得不同颜色不同材质的装配件可以按类分流到三个工件槽中.其工作过程为当入料口光电传感器检测到有工件放置后,反馈给PLC控制变频器启动,变频器驱动电机带动传送带把工件送入分拣区,分拣区上的黑、白、铝制工件检测传感器对工件进行检测.在最后一个传感器检测完成后开始进行按类分拣,将同种类型工件推出到同个滑槽里.滑槽容纳的工件数量有限,再结合工业机器人进行码垛分包.码垛部分主要依靠工业机器人的手臂夹具抓取滑槽中的工件,然后按要求依次放置在对应的码垛盘内,三个槽中待抓取工件位置需要机器人事先进行示教标定运动轨迹.工件码垛位置依据之上一个同类工件放置位置进行XY方向偏移计算得到当下工件放置位置.

图1 系统原理框图

图2 系统结构示意图

1—PLC 2—变频器 3—三相电机 4—待捡工件检测 5—编码器 6—触摸屏 7—按钮控制盒 8/9/10—黑、白、铝制工件检测传感器 11/113/15——、二、三号工件分拣滑槽 12/14/16—一、二、三号气缸 17—工业机器人及夹具 18—输送带 19—废弃物料收集 20—气缸伸出到位传感器 21—码垛盘

2 系统硬件设计

根据前面系统设计思路,需要对系统各个组成部分进行硬件选型,并合理规划各部分硬件间的连接,使之能够协调工作.

2.1 可编程控制器

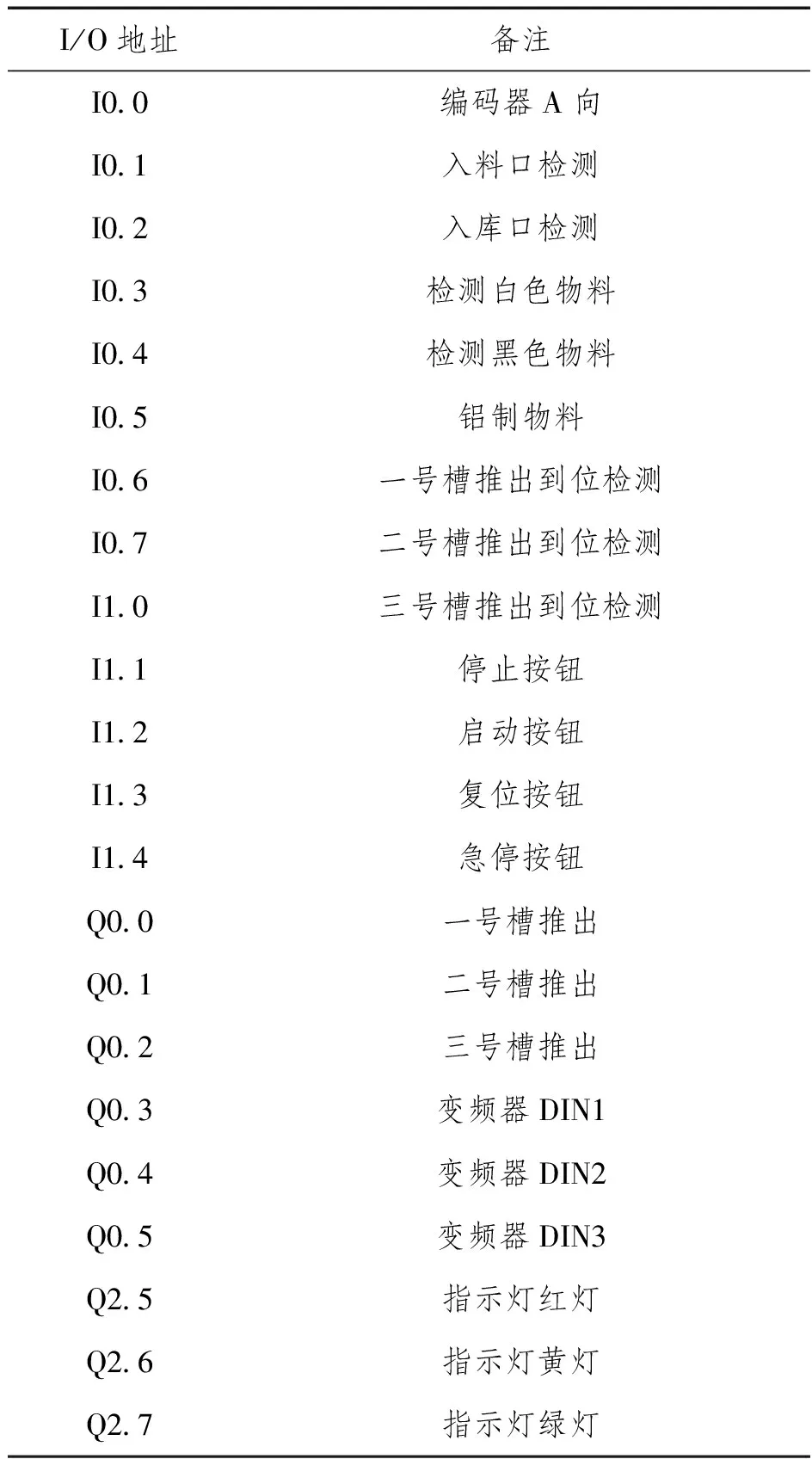

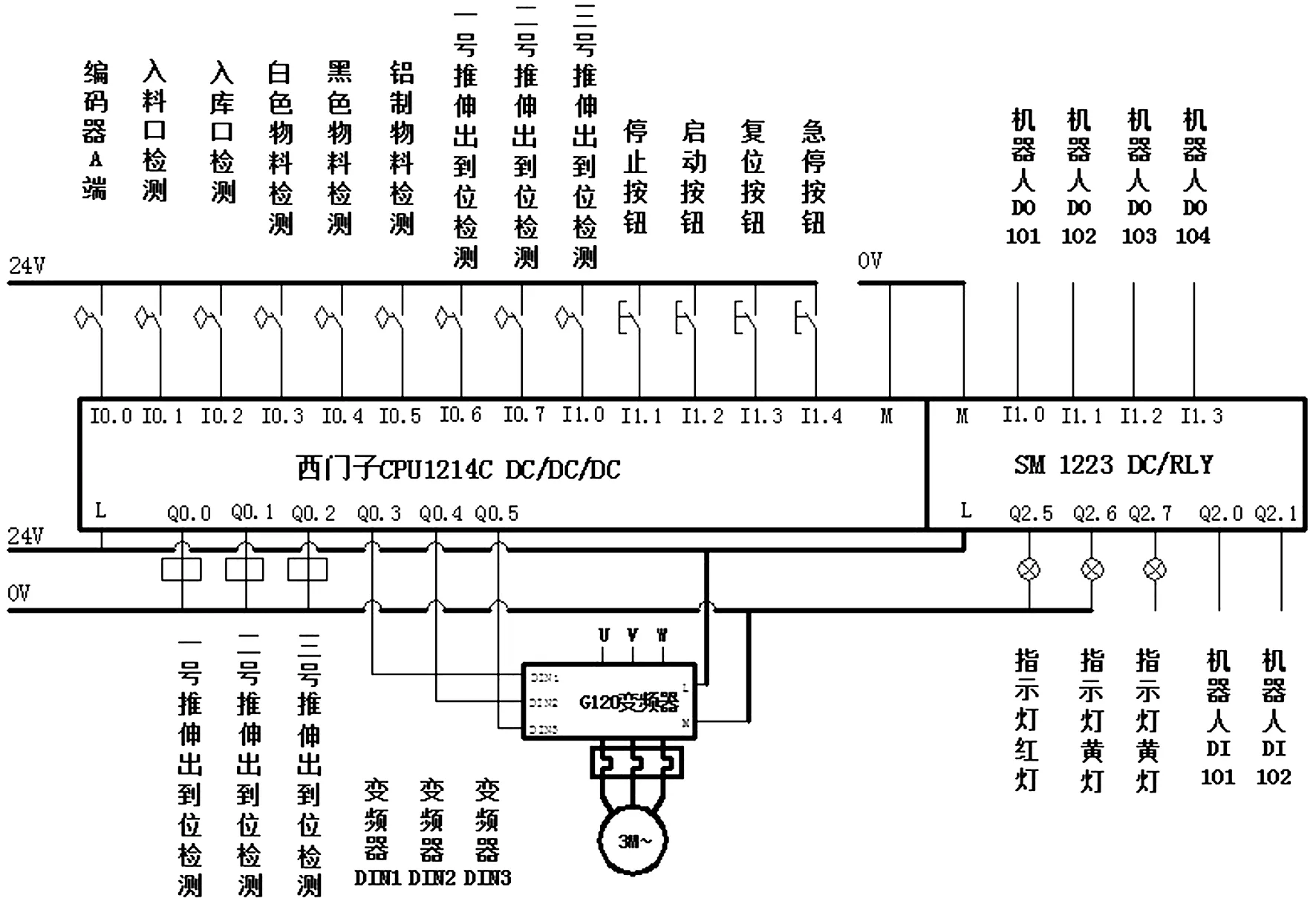

根据系统整体架构,系统需要接收1个上料信号、3个工件特征检测信号、3个气缸到位信号、编码器信号、电机启/停止、急停、复位按钮信号、系统复位按钮信号共13个输入信号;还需要控制1个上料电磁阀,系统需要控制3个分拣气缸动作信号和变频器启/停信号共4个输出信号.

目前市场上有西门子、台达、三菱、欧姆龙等PLC,综合考虑PLC性能和控制点数及后续拓展实验需求,选择西门子S7-1200系列中的CPU1214C DC/DC/DC,并配合扩展I/O单元SM1223,总共有输出22个输入口,18个输出口.PLC I/O口分配表如表1所示,PLC硬件接线图如图3所示.

表1 PLC I/O口分配表

图3 PLC 硬件接线图

2.2 变频器与电机

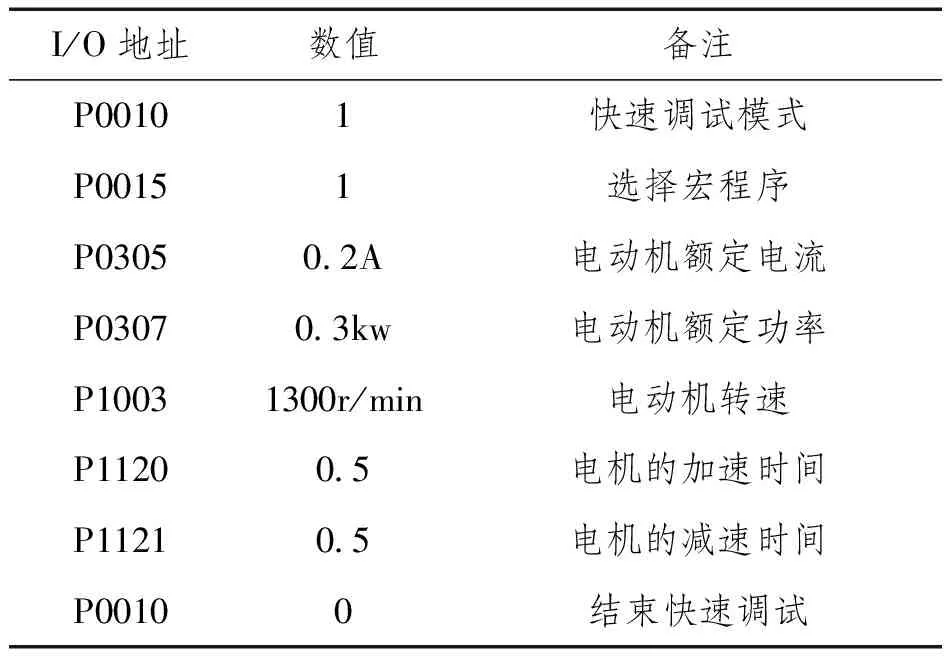

为方便对电机转速进行控制,并配合传送带的输送速度和传感器检测,选择西门子G120变频器,它是由控制单元模块和功率模块两部分组成,功率模块具有多种功率可供选择,可满足不同功率系统的需求,且G120参数与MM4系列变频器的参数基本相同,方便进行参数设置和调控三相电机转速.使用变频器前需要对控制参数进行设置,如表2所示,应先将P0010设置为1才能修改其他参数,其他参数设置完成后再重置为0固定设置好的参数.

表2 变频器参数表

2.3 机器人

为了避免过多工件堆积在分拣滑道,需要通过工业机器人及时将工件取出放置到分拣盘上.根据分拣空间大小和重复定位精度要求,选择FANUC工业机器人,其主要由机器人本体Robot LR Mate 200id/4S、控制器FANUC SYSTEM R-30ib Mate和示教单元组成.其具有六个关节轴,工作范围达550mm,末端载重可达4kg,可安装真空吸盘、手爪、喷枪、磨轮等工具,可以满足正常的抓取和加工要求.

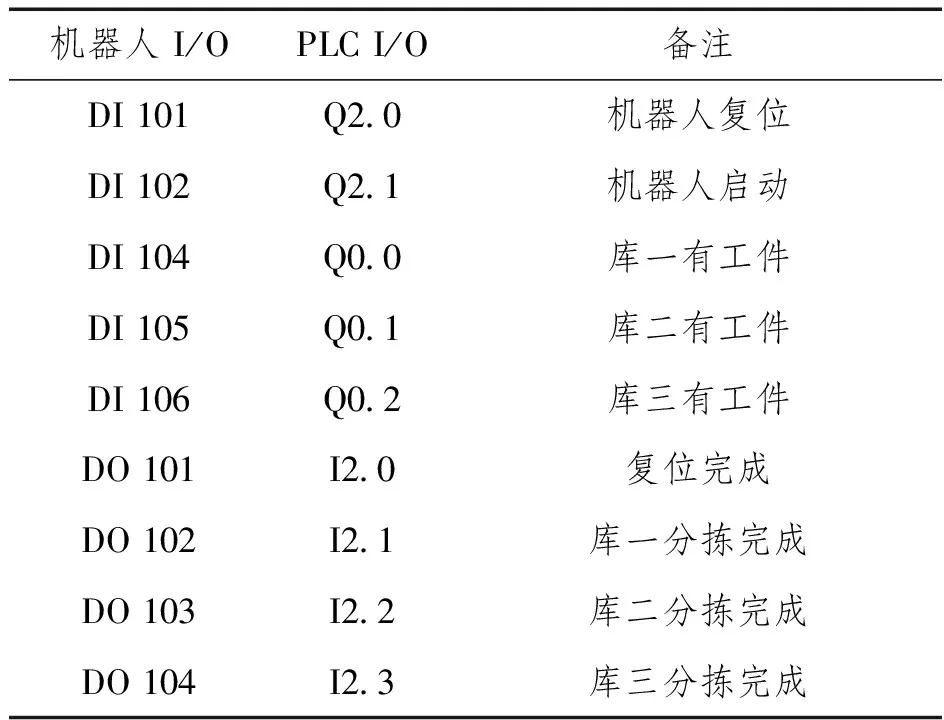

本项目工具使用吸盘和手爪一体夹具,机器人通过I/O口与PLC实现通信,可通过示教器编程实现机器人按一定运动轨迹抓放工件.机器人I/O与PLC通信参数表如表3所示.通过PLC的Q输出端发送信号给机器人DI端输入,控制机器人的复位、启动以及反馈给机器人工件槽中有工件需进行抓取.机器人的DO输出端将机械人复位或槽中工件分拣完成信号反馈给PLC的I输入端.

表3 机器人I/O通信参数表

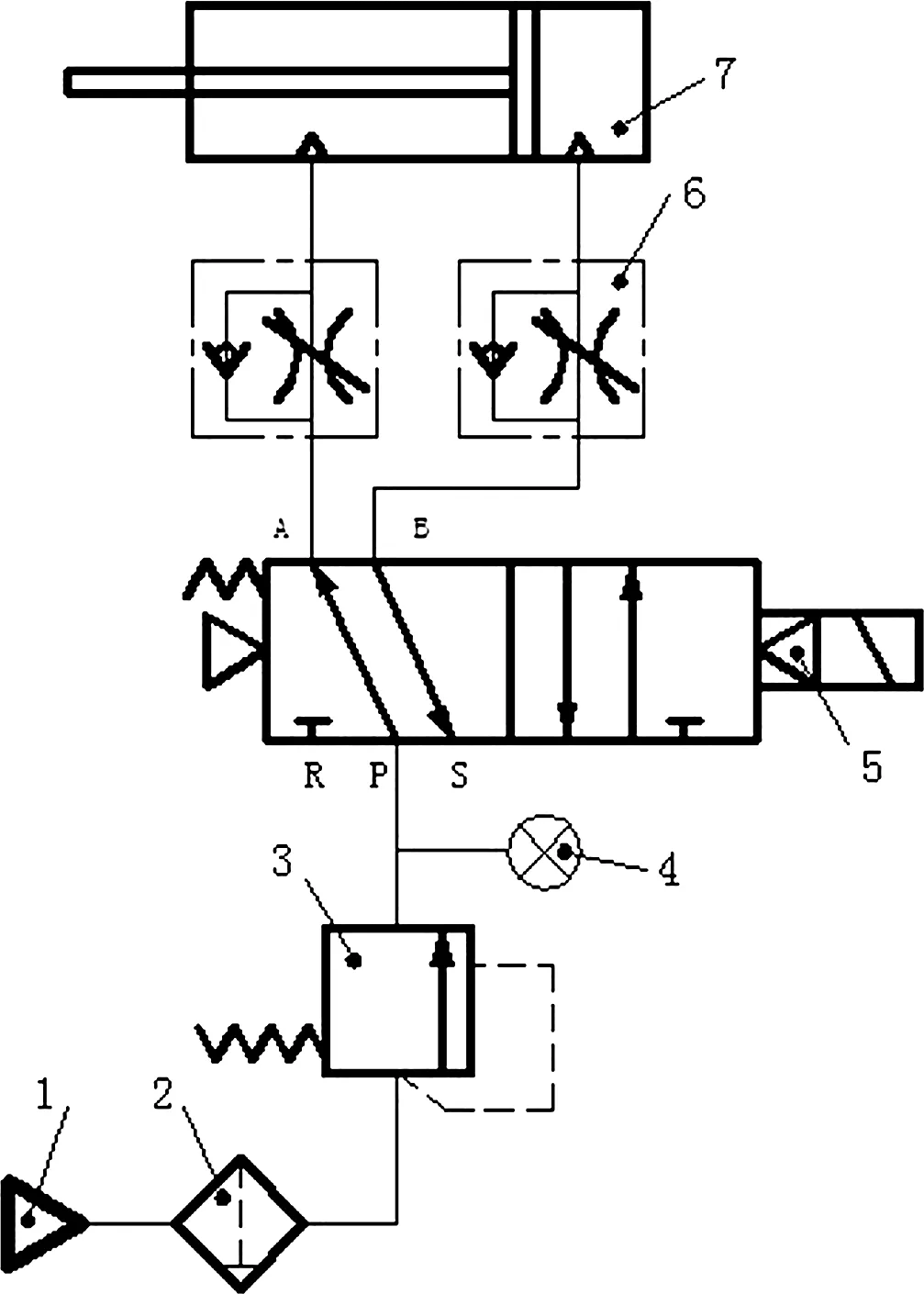

2.4 气动控制模块

如图4所示为系统气动控制回路,图中只画出其中一个气缸,其余两个气缸原理与其相同.由图可知,压缩的气体经过手动阀开、气体净化装置、减压阀、压力表到二位五通电磁换向阀,再进过节流阀到执行气缸的进出气口.目前气缸为缩回状态,当有工件需要分拣,电磁换向阀得电,进出气口换向使得气缸伸出.由图2系统结构示意图可知,当气缸伸出到位后,有气缸伸出到位传感器19反馈给PLC信号,控制换向阀失电,进出气口换向使得气缸缩回.当需要控制气缸伸出或缩回速度时,可调节节流阀6控制气缸执行快慢.

图4 系统气动控制回路

1—气源 2—气体净化器 3—减压阀 4—压力表 5—电磁换向阀 6—节流阀 7—气缸

2.5 触摸屏组态

为了使控制更加便捷,除了通过按钮进行控制,增加触摸屏进行系统过程控制.通过创建相应的用户组态就可以进行控制.当需要进行控制效果更改时,只要更改用户组态中相应的按钮,而不用像传统一样需要拆装开关、继电器或者接触器,使得人机界面更加友好.系统选用昆仑通态MCGS TPC 7062Ti,通过网线连接到交换机再与PLC进行通讯.

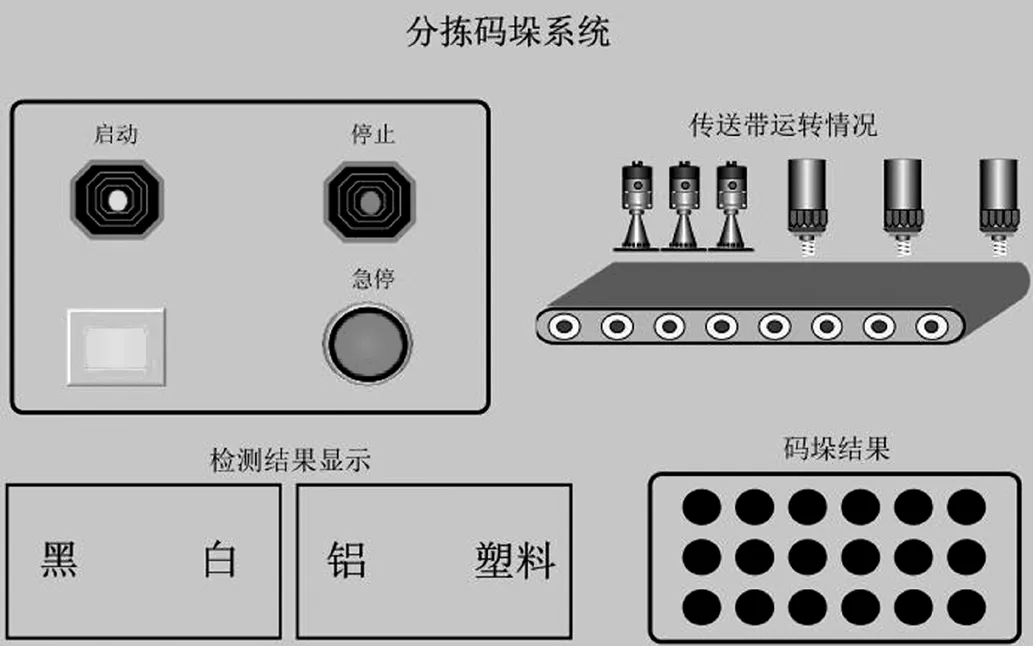

如图5所示为系统的触摸屏交互界面,界面中显示了实验内容、系统控制按钮(启动、复位、停止及急停)、传送带及工件检测传感器及执行气缸、检测结果和码垛结果.点击相应按键,即可控制系统停止或者工作,不同按键通过文字和颜色进行区别.当传送带工作时,工件依次经过三个传感器和气缸,到达对应位置的传感器或气缸时,其闪烁表示其在工作,停止工作时则静止.检测结果中对应属性文字闪烁则表示当前工件被传感器检测后反馈的结果信息.码垛盘上三行六列显示工业机器人已码垛位置和空余位置的情况.

图5 触摸屏交互界面

3 系统软件设计

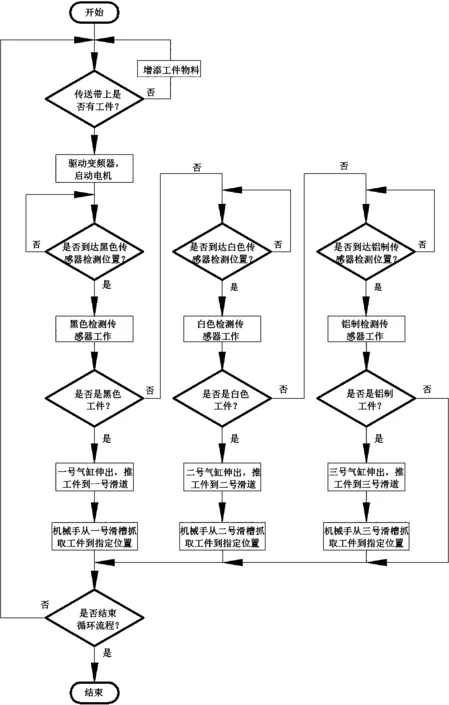

系统要正常工作,除了正确合理硬件选型与连接,还需要编写控制程序进行逻辑过程控制,使得各个检测装置及执行元件能够按设计要求进行有序工作.系统通过博图软件编写梯形图程序对系统执行动作进行控制,如图6所示为系统控制流程图.由图3、图4、表1可知,系统复位启动以后,等待入料口检测信号,若有信号说明工件已经送到传送带上了,则启动变频器带动电机转动,通过反馈回来的编码器判断工件是否到达检测位置, 依次通过黑、白、铝制工件检测传感器,当传感器检测到与之对应的工件后,控制对应气缸伸出将工件推到输送带旁的滑槽内,若经过所有传感器都未响应,则工件落入废弃槽中.当有工件落入滑槽中,则反馈给机械人DO端口,机器人执行抓取程序将工件码垛到码垛盘上.

图6 系统控制流程图

4 实验验证

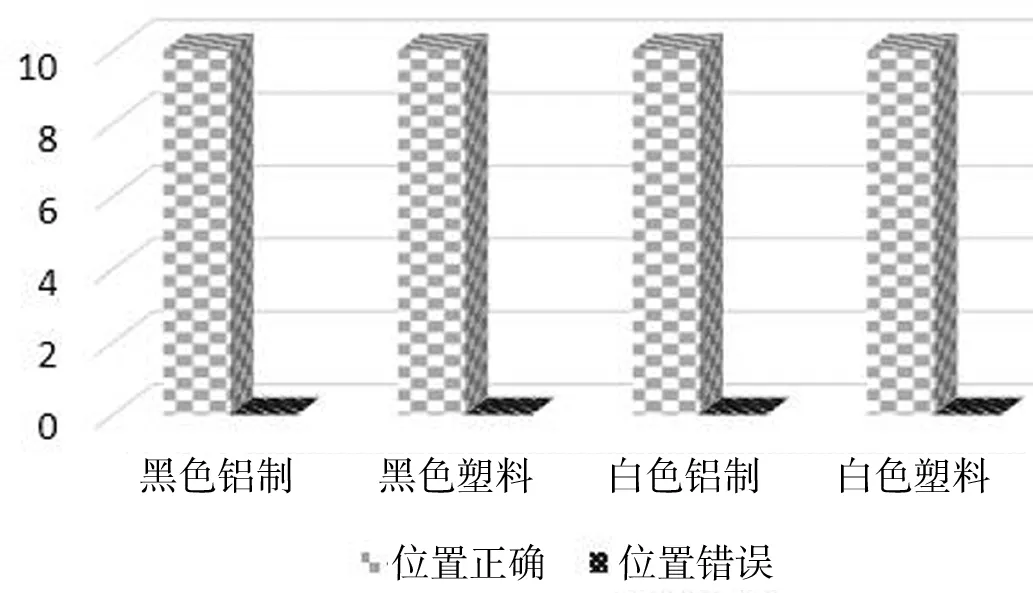

为了研究实验设备的分拣码垛效果,选用对黑、白两种颜色工件和铝、塑料两种材质工件进行多次重复实验分拣,且分拣出的工件要抓紧到码垛盘上对应类型的指定位置.实验结果如图7所示,可以看出该系统能够对黑色铝制、黑色塑料、白色铝制、白色塑料工件进行高准确分拣,且将每种类型工件都码垛到了正确位置.

图7 工件分拣码垛结果

根据系统的特征可以安排如下实验教学:

(1)工业机器人的示教器的编程与示教实验,可利用示教器进行编程让机械人抓取指定位置工件码垛到分拣盘上.

(2)工业机器人与PLC系统通讯调试实验,通过控制PLC与机器人之间信号反馈与接收进行通讯调试.

(3)PLC编程和触摸屏组态,利用本系统针对不同材质和颜色的物料进行分拣,了解传感器工作原理,掌握PLC编程过程.同时可以在此基础上进行触摸屏组态设计与调整优化人机交互界面,提高学生兴趣.

5 结 语

基于可编程控制器和机器人设计了分拣与码垛系统,实现了对黑、白和铝、塑料工件高准确分拣.该系统还结合传感器、变频器与电机、触摸屏、气动技术等可以进行多个相关实验的教学内容,满足机电、工业机器人、自动化等专业的教学需求.

该系统目前还没有视觉功能,还不能对不同形状的工件进行分拣,在后续的工作中还需要进一步优化.