自动控制技术在净水厂水处理加药系统中的应用

2021-12-06罗联军张慧王路

罗联军 张慧 王路

摘要:本文从絮凝、活性炭两种投加成分视角,进行加药系统分析,探索自动控制技术的应用方法,尝试提升净水厂水处理程序的运行智能性,为人们提供高质量、清洁性的水资源,确保净水效果。结合控制系统试运行情况,证实自动控制技术融合有效,净化控制系统运行平稳,能够保障加药安全、高效。

关键词:自动控制;加药系统;PLC;絮凝

引言

在科技进步与经济增长背景下,净水自动控制技术逐步发展并趋于成熟。结合净水工艺实践应用成效来看,以混凝处理、沉淀分离、过滤净化、消毒清洁四个环节为主要工艺。然而,净水工艺功能完善期间,相应提升了城市建设效果,提高了人们生活层次,由此增加了人们用水需求。应对需水量的增加问题,需要组建自动净化系统,确保净水质量,保障供水清洁性。

1絮凝投加系统中自控技术应用

1.1净水系统设计思路

以A城区实例净水厂的系统运行需求为切入点,进行净水工艺分析,梳理自控技术节点,构建多层次的控制程序,从硬件、软件、警报三个视角逐一给出加药控制程序的设计方法。在硬件与软件的系统设计中,主要从工艺各流程进行加药控制,确保加药准确。对于液位加以警报控制,提升系统运行优化性[1]。

1.2净水工艺技术

1.2.1药剂混合

药剂混合的处理宗旨,旨在待处理水资源中高效融合药剂,获取矾花颗粒,增加水解能力,提升聚合反应的有效性。结合混合工艺需求,采取静态管的混合形式。实例工程中配水井中待处理水资源的深度为4米,混合时间拟用54秒,搅拌流量设计为0.220m³/s,混合速度每秒增加500转。

1.2.2絮凝

絮凝工艺是在待处理水资源中添加絮凝药剂,包括混凝、助凝两种类型。确保在药剂辅助下,积极融合水中含有的细小悬浮物,形成较大絮粒,便于沉淀分离,达成水净化目标。实例工程中使用的絮凝剂为PAC,此种类型的絮凝剂在加药时,需要注意的问题为:进行水质动态监测,监测项目包括水体浑浊性、酸碱值等,结合水质动态变化特征,合理调整加药数量,确保净水效果;如果在净水期间,突逢极端天气,可能会增加水质变化幅度,适当增加监测频率。

1.2.3沉淀

一般情况下,未经处理的水资源中悬浮物具有可见性,在重力作用下,能够分离获得悬浮物,可见的固体物质分离过程是沉淀。结合实例工程的净水厂运行需求,沉淀类型选择平流式,参数规划为:清水区高度设计为3.5米,单组净水流量为0.11m³/s,单组沉淀净化周期为2.5小时。

1.2.4过滤

过滤处理完成的水资源,会去除水中半数以上的悬浮颗粒,在过滤池的帮助下,能够分离出更细小的杂物,继而提升水质。因此,过滤池成为净水厂运行质量评价的关键环节。在实例工程中,设计的过滤池为V型,借助其较高的过滤层孔隙比例,较高的过滤速度等多项工艺,增强了滤料使用的均衡性,切实保证了水质过滤效果。实例工程中,过滤池的处理能力为:每天过滤1.75×104m水量。采取V型滤池的并列排布方式,单组滤池的过滤规格为31㎡,滤池高度设计成4.33米。滤池运行程序中添加了自动控制技术。

1.2.5消毒

在实例工程中消毒药剂选用次氯酸。水厂结合水质净化需求,确定氯药添加数量后,在水体中含有一定氯成分,需要进行水资源消毒处理。在实例净水厂加药系统中,设计了两个加氯节点[2]。第一个加氯节点位于配水井前置的管道表面,加氯量设计为2mg/L。第二个加氯节点设计在清水池输水总线位置,加氯量控制为1mg/L。加药时使用的药液为次氯酸钠原液,药液浓度配置为10%,存储5天后,进行消毒使用。

1.3自控技術设计方案

1.3.1分布式控制

在净化系统中搭建分布式控制程序,借助通信网络技术的信息传输优势,给予净化系统多重控制,有效结合了集中与分散多种控制思想。DCS含有三层控制程序,包括生产管理、程序监控、分散控制。在净水厂控制程序中,有效融合分布式控制技术,控制框架中以PLC为主要技术。采取自上而下的控制方式,有效连接站区各局域网络,进行站区监管。控制组网,用于操控各净水系统的分支程序。DH网用于操控小规模PLC系统。

1.3.2总线控制

总线控制建立在分布式控制基础上,对其进行升级与更新后获得智能产品。从总线控制本身而言,此控制技术含有数字通信协议,能够有效连接智能程序与控制系统。借助数字信号、分散传输、多网络结构形式,完成系统控制,有效结合了网络通信、仪表计量、自动控制三类技术,能够数字化连接仪表,切实增强系统信号传输的精准性,有效缓解系统维护压力。

1.3.3加药PLC控制

PLC进行系统控制时,与IPC进行联合使用,有效整合了计算机程序与控制系统的使用优势,凸显出系统一体化运行的优势,表现出系统功能完善、编程简化等系统运行优势,能够给予较高时间精度的系统控制。此控制系统运行时,能够有效完善人机交互功能,提升了系统运行的平稳性,增加了系统运维的便捷性。实例工程中,采取PLC与IPC相结合的形式,对净水厂进行多级控制。

系统集中控制时,主要控制程序为IPC,控制主体为水厂各模块的液位高度、水体浑浊性等。控制方式有切换泵阀、开关启停、读取传感器参数等。借助上位机组态构建方式,便于控制人员直观获取各模块的水体情况。利用控制系统进行各模块泵阀的操作,比如开关启停、功能切换等,达成设备远程控制目标。

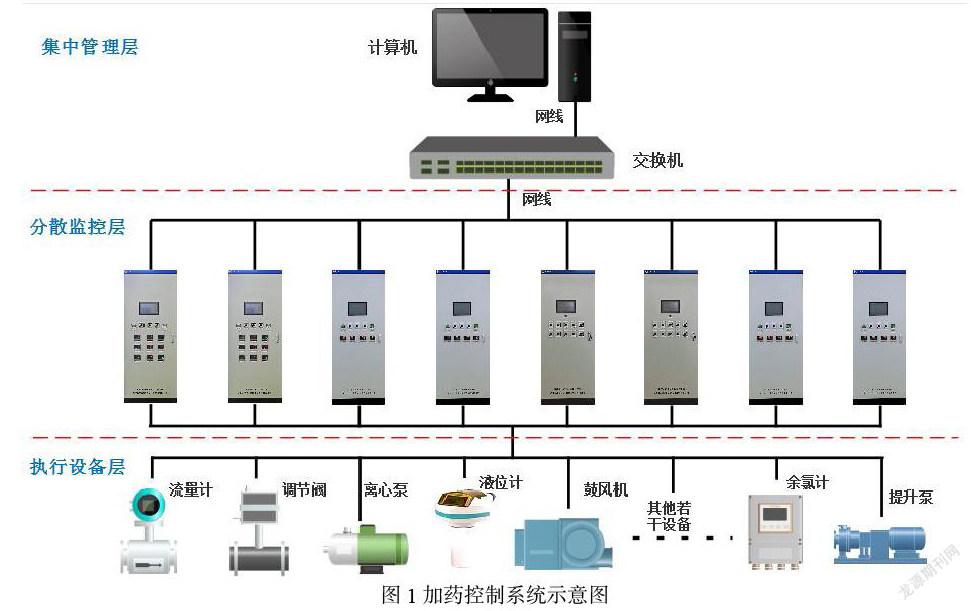

系统分散控制,主要使用的控制技术为PLC[3]。结合实例工程中净水工艺需求,进行PLC控制系统设计与控制点位的规划,规划方案如下:絮凝沉淀、加氯环节、过滤、滤池四个点位,分别添加PLC控制技术。上位机采用三星工业计算机,配置Intel处理器、1TB的大容量硬盘、8G的内存,极大的满足了工业生产对计算机硬件的要求。软件部分采用集散控制模式(DCS)对整个水厂加药、消毒进行控制管理,DCS让管理与控制分离,上位机用于集中监视管理,可进行强大的信息分析处理能力,而若干台下位机分散到现场实现分布式控制,可提高系统的可靠性和控制精度,各上、下位机之间通过工业以太网实现信息的传递。自动控制系统示意图如下图1所示。

1.3.4加药控制程序设计

案例净水厂中含有加氯、加药两个车间,加药控制任务为:使用混凝剂PAC、消毒剂次氯酸钠,分别与水混合,配制成絮凝与消毒所需的药剂浓度,在待净化水体中投加药剂。在加药期间,要求控制程序能够对多组阀门、搅拌系统、流量计量装置、液位信息采集装置等给予有效控制。

第三组PLC控制中心,设计在加药与加氯两个车间的中心位置,对两个车间给予有效控制,确保设备运行远程操控效果,全面采集仪表模拟参数,结合工艺标准进行设备控制。其中超声波液位测量装置,主要控制节点有溶液池、废水区、消毒剂储罐,I/O点的设计参数为AI=8。1号与2号计量装置、溶液出药的两组电动球阀,对其进行开启与关闭的故障控制,I/O点设计方案为DI=6,DO=4。在案例控制系统中,使用的数字量读写模块规格为SM321,能够对计量装置运行情况给予有效测定,比如运行、故障等。结合检测到的计量泵运行实况,给予设备控制、故障警报、应急保护等。

1.3.5加药软件控制平台设计

在规划加药控制系统时,需要给出一组最佳的投加比例,确保水质达标时,优化加药成本,以降低资源浪费量。投药最佳比例的数学模型为如公式(1)所示。

K=A+B1x2+B2xw+B3xph+B4xe+B5x+E (1)

在关系式中K表示投加混凝剂比例的最佳值,单位mg/L;A作为截距一般数量;B1~B5对应的是每个单独点位的回归系数;x2表示的水体浑浊度;xw表示水体温度;xph表示水体酸碱值;xe表示水体流量参数;x表示水体碱度;E表示模型一般数量。借助模型获取混凝剂投加量的最优值,保证水质,防止药剂浪费。

在初始化运行加药控制系统后,进行定量投加混凝剂的人工操作,由控制程序远程操控阀门与搅拌设备,促使混凝剂融合在水中,对阀门进行控制,使混凝剂浓度达到预期设定值。对计量装置给予控制,向混合器投加药剂。

1.3.6液位警报设计

案例水厂对于过滤程序给出了液位保持的要求,防止过滤速度发生浮动,确保出水质量,由此在控制程序中添加了液位警报模块。相比一般警报系统,此种液位警报系统的设计,能够依据测量值与设计目标值的大小关系,进行调节阀控制,当测量值趋近于目标值时,给予警报。

1.3.7运行效果

在加药控制系统运行90天后,调取系统控制日志表,分析系统运行效果。在调取2020年1月7日的净水日志时,日志内容为:检测时间为0点至20点;系统电量[80.7,125.3]kw·h;进水量[466,706]m³/h;输水量[423,650]m³/h;输水中氯成分剩余量[0.302,0.358]mg/L;系统压力[0.351,0.367]MPa。

结合调取日志资料可知:案例水厂净化后的水体中,剩余氯成分为[0.302,0.358]mg/L,具有氯剩余量的稳定性,水体酸碱值取值介于6.5与8之间;在输水量方面,水压介于0.351MPa与0.367MPa之间,较为稳定;证明案例水厂在控制程序的帮助下,水质达标、系统安全,相比人工生产成本减少了10%,能够有效控制加药量,积极控制出水中的氯成分剩余量。

2活性炭投加程序中自控技术的应用

2.1活性炭

活性炭是一种固体粉末,生产原材料包括优质椰壳、煤质等,采取多种生产工艺,精密加工后生产获得的材料,具有较强的吸附能力。此种净化药物,区别于混凝剂,以固体形式存在。活性炭材料表现出孔隙层次多、接触规格大、杂物吸附能力强、性能稳定、成本不大等优势,每克质量的活性炭粉末接触规格大于1000㎡,能够有效吸收水中含有的有害物质。

2.2加药方法

在净水厂投加使用活性炭时,有干式、湿式两种投加方式[4]。干式投加的工法主要是借助高速射流工艺,一体化组装投药系统,投加装置以水射器为代表,能够有效控制系统投资成本,减少后期系统运维成本。湿式投加方法,是将活性炭进行液化处理,采取间歇液化、混合投加等工艺形式。湿式投加工藝较为成熟,能够在投加泵数量的控制方面,合理调整投药量。由于干式加药时,表现出给料均匀、系统平稳、占地规格不大、操作便利等优势。部分水厂选用干式投药方式,减少净化成本。使用湿式加药形式的单位,采取了多点投加设计方案,确保投药均匀性。

2.3加药装置

干式与湿式两种投加形式,所用投加装置有所差异。干式投加活性炭的工艺,投加装置包括料仓、传送装置、计量装置、加料装置等。表现出投加装置个数少、占地面积不大等特点。湿式投加装置,在干式使用设备的基础上,添加了搅拌、清洗等装置。

2.4加药控制

国内净水厂对于活性炭加药系统,给出了控制程序具有简化性,一般采取流量信号采集方式,以此测定水质状态,相应给出活性炭投加量。如果使用湿式投加工艺,依据水质浑浊性,给出悬浊液的配置浓度,借助PLC进行浓度控制,优化投加药装置的频率,达成变量投加目标。此种投加控制尚需完善,以减少人为干预,控制药剂消耗量。因此,在实践中,给出了投加反馈、前馈等多种控制,在投加中持续调整加药量,以减少药剂消耗,获取最佳净水效果。

在加药控制中,增加了湿式投药密封性检测功能,以防止系统运行风险问题。在运行投药系统时,进行系统各环节性能判断,如果发现密封性问题,及时给予控制警报,确保加药安全。与此同时,对于湿式投药法,在确定投加量基础上,合理设计投药点位,确保投药均匀。结合水质变化情况,及时调整投药节点,防止投药不均匀问题发生。

2.5运行效果

在自动化选定投药节点、密封性故障自动警报、投药量精准测算的科技支持下,显著提升了活性炭投药智能性,积极净化水体中含有的有害物质,降低了系统运行成本,提升经济效益,有效改善水质。

结论

综上所述,自动控制技术在净水厂水处理的混凝剂、活性炭等加药系统开展工艺系统技术研究,准确测定投药量,确保各环节的净水效果,最大程度地控制净水成本,助力净水厂智能发展,发挥自动控制技术的智能优势,保障水厂安全运行的同时提升水厂的经济效益。

参考文献

[1]江新瑜,吴苏炜.国内粉末活性炭投加技术在净水厂水处理中的应用[J].工业用水与废水,2020,51(06):8-11+17.

[2]姚夏.净水厂排泥水处理技术及回用安全研究[D].长安大学,2020.

[3]葛卫斌.净水厂深度处理工艺选择和比较[J].资源节约与环保,2019(12): 92.

[4]黄红兵,谭晓东.基于PLC的净水厂絮凝沉淀池控制系统设计[J].自动化与仪器仪表,2019(09):12-14+19.

作者简介

罗联军(1972.9–),男,高级工程师,经济师,注册一级建造师,二级建造师,注册监理工程师,长期从事生态环境及水资源保护相关研究。