球轴承滚滑磨损有限元仿真分析

2021-12-06许世钰周一鸣金喜洋陆超苏文文

许世钰 周一鸣 金喜洋 陆超 苏文文

摘 要:滚动轴承在运转过程中,滚动体与套圈之间会产生滚滑复合运动,这种滑动是引起轴承磨损的主要原因,严重影响到轴承的运转性能。本文基于Archard磨损理论模型,运用有限元仿真软件建立了球轴承的点接触滚滑复合运动有限元模型,并定义了滚动体与内圈之间的滑滚比。仿真分析了径向载荷为200N下,滑滚比为0.02、0.04、0.06、0.08、0.1的磨损体积,以及在滑滚比为0.1条件下,径向载荷分别为100、200、300、400、500N下的磨损体积。结果表明:磨损体积数值随着仿真时间增大呈微小波动增加趋势,且随着滑滚比和径向载荷的增大,磨损体积都呈近似线性增加。

关键词:滚动轴承;Archard磨损;滚滑复合;滑滚比

引言

滚动轴承是最常见的旋转零部件,其承载能力和疲劳寿命直接影响到整个机械设备的寿命。磨损和疲劳损伤是导致滚动轴承损伤失效的主要原因。滚动轴承在高速运转工况下,滚动体与套圈滚道之间会产生滚滑复合运动,这种运动不但影响机床主轴的精度和性能,而且会导致轴承过早失效。因此,研究滚动轴承在点接触情况下轴承工作表面的机械损伤,揭示点接触滚滑复合运动下轴承精密工作表面磨损特征对提高机械设备的运行性能具有非常重要的意义。

近年来,国外学者对轴承磨损理论和试验方面开展了大量的研究。A.V. Orlov[1]提出了一种可以用磨损零件所承受得载荷来计算球轴承磨损量的方法。Andreas Winkler等[2]提出了一种基于有限元法的三维弹流润滑模型与局部Archard磨损模型的表面形貌变化耦合,来研究弹性流体动力润滑(EHL)滚子与滚道接触的磨损演化方法。T.S.[3]提出了一种滚动轴承的复杂运动三维有限元仿真方法,该模拟首次使轴承套圈的相对运动和蠕变的详细分析成为可能。Haneef等[4,5]提出了一种新的内燃机轴承磨损仿真方法,所采取的方法可准确的对发动机轴承磨损相关故障进行检测。Takabi等[6]基于局部摩擦系数的摩擦学模型,对交变动载荷下的轴承滚滑接触进行了仿真。

相对于国外,国内在滚动轴承磨损方面的研究起步较晚,但在理论研究和仿真技术方面也取得了一定的成果。苏文文[7]通过计算公式建立了轴向游隙与衬垫磨损量之间的关系,实例对典型轴承SA16进行参数测定试验,验证了计算公式的准确性。王丽丽[8]基于轴承的摩擦磨损理论模型,设计了不同微织构尺寸并进行了摩擦磨损实验,研究了微织构尺寸对轴承的摩擦磨损性能的影响。付秋菊[8]通过实例分析研究了深沟球轴承的运动和磨损,并进一步分析了润滑和贫油润滑下摩擦副的磨损程度,得出了合理的计算方法和理论解释。李宝良[10]利用建立的轴承机构系统磨损仿真模型,对磨损数值进行了仿真计算,并估算了其寿命。李静等[11]基于ABAQUS有限元软件对自润滑轴承衬套进行磨损仿真,计算了随着磨损时间的增加,衬套的磨损量、接触压力以及變形的变化情况。王建等[12]通过ANSYS软件模拟了集装箱船后尾部轴承内部的应力分布和该轴承磨损量。

综上所述,国内外学者在轴承磨损的理论与仿真方面都进行了大量的研究。在上述研究当中主要集中在滑动轴承的磨损研究,而对滚动轴承磨损方面研究较少,且针对滚动轴承滑滚比对其磨损影响的研究鲜为少见。因此,本文基于Archard粘着磨损理论,运用有限元软件创建了球轴承滚动体与内圈的简化模型,并对其进行摩擦磨损有限元仿真分析,仿真分析轴承在承受单一径向载荷时,不同滑滚比和载荷下滚动体对内圈磨损体积的影响。

1 磨损有限元模拟方法

本文仿真分析采用插入命令流的方式进行磨损量的仿真计算,Archard的磨损计算数值模型如下式:

式中,W为磨损体积量;Ks为粘着磨损系数;Hb为接触体材料硬度;P为法向接触应力;V为摩擦面之间相对滑动速度;m为压力指数;n为速度指数。

磨损实际上是一个物体在与另一物体接触时,由于摩擦材料从物体表面逐渐流失的现象。采用经典的Archard粘着磨损模型进行摩擦磨损的仿真分析,其对磨损过程仿真分析的基本思想是通过对接触面上的接触节点重新定位来近似模拟这种材料的损失,其新的节点位置由磨损模型计算确定,该模型根据接触结果来计算其接触节点的移动量以及移动方向,从而实现磨损的仿真。

2 滑滚比的定义

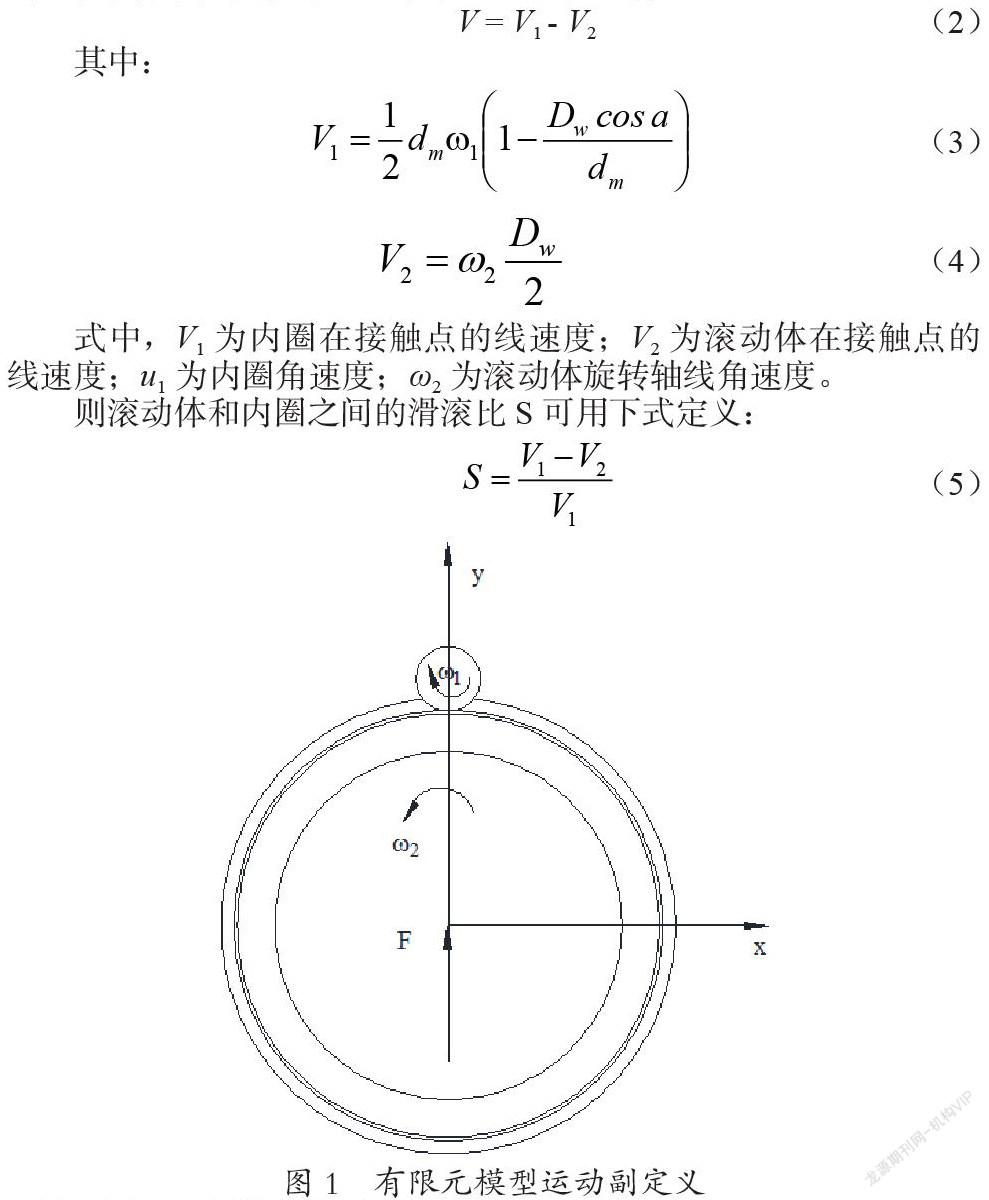

在模拟仿真过程中,滚动体和内圈之间的滑滚比可以通过有限元软件给滚动体和内圈施加不同的角速度来实现,图1为其运动副数学模型,Archard磨损理论公式中的滑动速度V可以由滚动体与内圈在接触点的线速度差所决定,可用下式表示:

式中,V1为内圈在接触点的线速度;V2为滚动体在接触点的线速度;u1为内圈角速度;ω2为滚动体旋转轴线角速度。

则滚动体和内圈之间的滑滚比S可用下式定义:

3 滚滑有限元模型的建立

3.1 滚滑磨损有限元模型

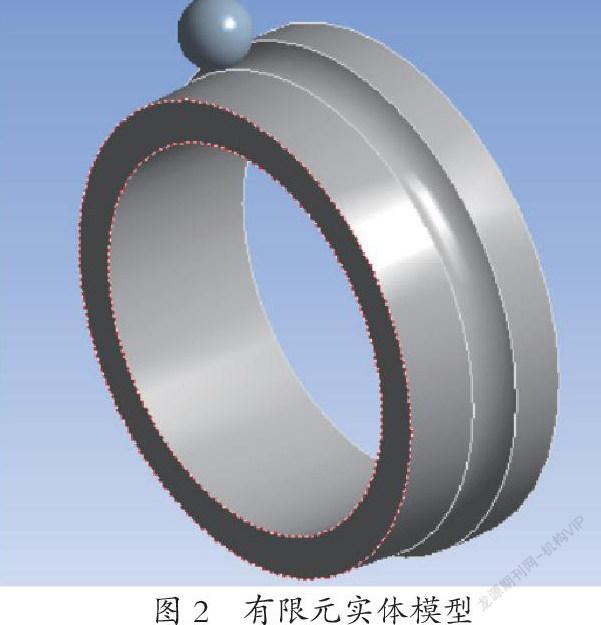

针对滚动轴承摩擦磨损仿真问题,如果运用有限元方法对完整的轴承模型进行磨损仿真模拟计算,这样会极度加大仿真计算时间并且很难得到收敛结果。因此在建立磨损有限元模型时,只建立轴承单个滚动体与内圈的三维简化模型。本文建立三维模型转化为Parasolid格式后导入到有限元仿真软件中进行材料定义、网格划分以及约束条件的施加,建立如图2所示的有限元模型。

3.2 几何参数及材料参数

此轴承滚动体直径Dw为5.556mm,内圈内径d为30mm,内圈沟径Di为36.927mm,内圈沟曲率半径Ri为3.17mm,内圈挡边直径为46.07mm。滚动体和内圈的材料参数如表1所示

3.3 仿真参数设置及网格划分

接触算法为增广的拉格朗日接触算法,在接触(contact)设置里插入APDL命令流,并输入滚动体与内圈之间摩擦副所对应的磨损系数K、材料硬度H、压力指数M、速度指数N的值。滚动体与内圈的摩擦系数设置为0.02[13],滚动体和内圈沟道的磨损系数K为1.77×10-8[14],材料硬度为60HBC,如图3所示为磨损有限元仿真的网格划分图,其通过Refinement命令对内圈沟道进行细化,细化的网格为四面体网格。

3.4 定义边界条件及求解

为了使滚动体绕内圈沟道法向进行旋转,因此对滚动体设置局部坐标系,使其旋转中心轴与沟道法线垂直。并为其定义远端位移约束(Remote Displacement)设置轴承的滚动体只保留其绕 z 轴的转动自由度;定义下试件即轴承的内圈只保留绕 z 轴的转动副和沿y轴的移动自由度。

由于滚滑磨损仿真属于非线性分析,仿真计算复杂并且时间较长,由于计算机运算能力的限制,模拟的磨损时长较短。为预测磨损体积,可假定在相同的滑动距离情况下内圈沟道的磨损体积保持不变,并且磨损量与滑动距离呈线性相关,可通过扩大磨损系数减少仿真计算时间。在有限元数值仿真计算当中,磨损仿真过程属于复杂的非线性分析,直接施加力载荷会使计算难以收敛,因此可以采用等效的位移载荷来代替力载荷,其位移量可通过静态分析而获得。根据非线性的隐式计算方法对仿真设置求解条件,载荷步计算时间为0.001s,求解设置中打开大变形开关(Large deflection)。

4 滚滑磨损有限元结果分析

4.1 滑滚比对磨损体积的影响

轴承承受单一径向载荷200N,内圈转速5000r/min工况下,通过设置滑滚比为0.02、0.04、0.06、0.08、0.1,仿真分析不同滑滚比对内圈沟道磨损体积的影响。图4为内圈旋转10000r时,滑滚比0.02下的体积磨损量随时间的变化历程,仿真计算滑滚比为0.02、0.04、0.06、0.08、0.1条件下相同时间内的体积磨损量不同,其造成的磨损体积分别为3.3011E-3mm3、5.4059E-3mm3、7.3426E-3mm3、9.6034E-3mm3、1.1487E-2mm3。随着磨损仿真时间的增加,由于磨损造成的体积磨损量也逐渐递增,磨损体积随时间变化有较小的波折,这是由于滚动体与内圈之间的接触压力不稳定引起的。如图5所示为不同滑滚比下内圈沟道磨损体积量,可以看出随着滚动体与内圈的滑滚比增大,磨损体积数值呈近似线性增加。这是由于滑滚比增大导致滚动体与内圈沟道之间的相对滑动速度增大,在相同时间内滑动距离也会增大。接触面之间发生相互滑动是致使发生磨损的主要原因之一,因此随滑滚比增大,磨损体积数值不断增加。

4.2 载荷对磨损体积的影响

内圈转速5000r/min,滚动体与内圈的滑滚比为0.1,分别对其施加100、200、300、400、500N的径向载荷进行仿真分析,仿真分析不同载荷对滚动体与内圈沟道之间磨损体积的影响。如图6所示为在滑滚比0.1条件下内圈旋转10000r,径向载荷为100N时内圈沟道磨损体积与时间的变化关系,仿真计算100、200、300、400、500N径向载荷下造成的磨损体积分别为8.2497E-3mm3、1.1487E-2mm3、1.4532E-2mm3、1.7389E-2mm3、2.0329E-2mm3。如图7所示为不同径向载荷下内圈沟道磨损体积量,可以看出随着径向载荷的增大,磨损体积数值呈近似线性增加。这是由于载荷增大使接触面相互接触的微凸体承受的压力增大,导致剪切作用力变大。磨损的原因就是接触表面发生相互滑动后,由于剪切力作用下接触粘着点发生破坏,较大的剪切作用力会使粘着点更容易发生破坏。因此随着径向载荷增大,磨损体积数值也不断增大。

5 结论

基于Archard磨损理论模型,通过有限元软件建立了球轴承的点接触滚滑复合运动有限元模型,仿真分析了滚动体与内圈之间不同滑滚比、载荷与磨损体积之间的关系,掌握球轴承内圈的磨损规律。

(1)滚动体对内圈的磨损体积数值随着时间历程呈微小波动增加趋势,

(2)滚动体对内圈的磨损体积数值随着滑滚比和径向载荷的增大,都呈近似线性增加。

参考文献:

[1]A.V.Orlov. Bail-Bearing Wear in Real Loading Conditions[J]. Russian engineering research, 2009, 29(9): 884-890.

[2]Andreas Winkler, Max Marian, Stephan Tremmel, et al. Numerical Modeling of Wear in a Thrust Roller Bearing under Mixed Elastohydrodynamic Lubrication[J]. Lubricants, 2020, 8(5): 58.

[3]T.Schiemann, S.P?rsch, E.Leidich, et al. Intermediate layer as measure against rolling bearing creep[J]. Wind Energy, 2018, 21(6): 426-440.

[4]Haneef,M.D., Randall,R.B., Smith,W.A., et al. Vibration and wear prediction analysis of IC engine bearings by numerical simulation[J]. Wear: an International Journal on the Science and Technology of Friction, Lubrication and Wear, 2017, 384-385: 15-27.

[5]Haneef,M.D., Randall,R.B., Smith,W.A., et al. Wear profile prediction of IC engine bearings by dynamic simulation[J]. Wear: an International Journal on the Science and Technology of Friction, Lubrication and Wear, 2016, 364-365: 84-102.

[6]Takabi,Jafar, Khonsari,M.M.. On the dynamic performance of roller bearings operating under low rotational speeds with consideration of surface roughness[J]. Tribology International, 2015, 86: 62-71.

[7]苏文文. 自润滑关节轴承轴向游隙和衬垫磨损量的关系研究[J]. 机械设计与研究, 2020, 36(03): 60-64.

[8]王丽丽, 张伟, 赵兴堂, 刘增锴, 等. 微织构尺寸对轴承摩擦磨损性能的影响[J]. 摩擦学学报, 2021: 1-12.

[9]付秋菊. 贫油潤滑下深沟球轴承的摩擦磨损研究[D]. 南京: 南京航空航天大学, 2014. 20-28

[10]李宝良. 线接触磨损数值仿真及应用研究[D]. 大连: 大连交通大学, 2010: 63-75.

[11]李静, 尹俊. 自润滑轴承磨损行为的数值仿真[J]. 润滑与密封, 2018, 43(11): 120-124.

[12]王建, 陈建伟, 闫方才, 等. 基于ANSYS 的轴承磨损对船舶长轴系回旋振动的影响分析[J]. 交通科技, 2016, (1): 167-170.

[13]王燕霜, 邓四二. 流变模型对航空润滑油拖动系数计算的影响[J]. 航空学报, 2009, 30(02): 220-225.

[14]C H Liu et al. High-speed wear lifetime analysis of instrument ball bearings[J]. Proceedings of the Institution of Mechanical Engineers, Part J. Journal of Engineering Tribology, 2009, 223(3) : 497-510.

作者简介:

许世钰(1996—),男,汉族,河南商丘人,硕士研究生,助理工程师,研究方向为轴承摩擦磨损。