耐磨钢板坯连铸二冷电磁搅拌工艺研究

2021-12-06王攀峰吴伟勤

王攀峰,吴伟勤,雷 洪

(1.南京钢铁股份有限公司 板材事业部,江苏 南京 210035;2.东北大学 材料电磁过程研究教育部重点实验室,辽宁 沈阳 110819;3.东北大学 冶金学院,辽宁 沈阳 110819)

连铸是钢铁生产的重要环节,高温钢液通过浸入式水口进入结晶器,在结晶器内循环水冷却条件下形成一定形状的凝固坯壳,然后进入到二冷区,在冷却作用下逐渐凝固,直到铸坯整个断面完全凝固。在这个过程中,成分宏观和微观偏析、内部缩孔、疏松和裂纹等缺陷将一直保留在铸坯中,无法通过后续流程消除。这些缺陷的存在直接影响钢产品的内部质量和使用性能。

电磁搅拌技术[1-9](Electromagnetic Stirring,简称EMS)在改善铸坯质量、减轻中心偏析、扩大钢种范围和提高生产率方面取得很大进步,因此,EMS广泛地应用于方坯、圆坯和板坯的连铸。其中,二冷电磁搅拌(Strand Electromagnetic Stirring,简称S-EMS)具有减少内部裂纹,内弧夹杂物集聚、增大等轴晶区、减少中心缺陷(疏松、缩孔和偏析)等作用,在板坯连铸中得到了广泛的应用[10-12]。鉴于此,南京钢铁股份有限公司在板坯连铸机的二冷三段采用电磁搅拌辊进行无接触的强推力搅拌,但是生产耐磨钢板坯时发现尚不能有效控制碳元素偏析:铸坯横断面低倍照片偶尔出现中心黑线、矩形白亮带等缺陷,影响了成品钢材的使用性能。因此,本文针对耐磨钢板坯连铸开展二冷电磁搅拌工艺研究,进行了多炉次实验,重点分析了搅拌模式和电流参数对耐磨钢板坯碳偏析和钢板性能的影响。

1 研究方法

1.1 电磁搅拌参数

耐磨钢板坯的浇铸断面为2 070 mm×260 mm,拉坯速度为0.9 m/min。电磁搅拌辊安装在二冷段3#扇形段末端,考察了单辊连续搅拌、单辊间隔搅拌方式的影响,具体试验方案如表1所示。

表1 电磁搅拌参数

1.2 检测分析

当板坯下线后,采用人工火焰切割方式获取稳态工况下的连铸坯。基于图1方案采用钻沫方式制取碳成分试样,用于板坯碳含量分布分析。由于板坯的长宽比较大,因此板坯的左侧,中部和右侧的碳分布存在明显差异。为了正确反映碳在板坯内分布的均匀性,对板坯碳成分分析结果采用平均碳偏析、最大碳偏析、偏析指数等指标进行综合评价碳偏析程度,其中板坯碳偏析指数的分析和计算方法如下:

图1 连铸板坯断面成分取样位置

(1)板坯左侧、中部和右侧的取样均采用多点方式。

(2)对钻沫样进行碳成分分析,并对板坯左侧、中部和右侧的试样的碳成分数据进行算术平均。

(3)对板坯左侧、中部和右侧的试样的碳成分数据的平均值求最大值和最小值,此最大值和最小值之间的差值与板坯所有取样点的碳成分的平均值的商即为板坯的碳偏析指数。

2 结果分析与讨论

2.1 板坯低倍检测结果

图2给出了不同搅拌条件下铸坯断面低倍结果。在连续搅拌情况下,铸坯右侧出现了不明显白亮带;铸坯中部和右侧的中间位置(白亮带内部)的颜色较深,此区域为碳浓度较高,但是没有出现中心黑线;铸坯右侧的中间轴线位置,出现了一条较明显的黑线(碳的富集区)。碳的宏观偏析的出现是碳元素在凝固前沿会选份结晶的结果。在凝固过程中,碳元素不断地从固相经凝固前沿析出到液相中。过大的搅拌电流会在凝固前沿形成较大的电磁力,冲刷凝固前沿从而将析出的碳带到液相穴深处。这样,白亮带就会在凝固前沿形成;在液相穴深处,电磁力较弱,不能将中心部位(最后凝固的区域)富含碳元素的钢液与其他部位的低浓度碳的钢液充分混合,从而在铸坯中心最后凝固部位形成碳的富集区,这就是黑线的由来。

图2 连铸板坯断面腐蚀照片(L-左侧,M-中部,R-右侧,C-连续搅拌,I-间隔搅拌)

为了减少碳偏析,电磁搅拌模式由连续搅拌转为间隔搅拌。当搅拌电流不变时,铸坯的左侧和中部出现较宽的白亮带;铸坯中部和左侧的中间位置(白亮带内部)的颜色深浅不均,此区域为碳浓度波动较大;连铸搅拌铸坯右侧的中间轴线位置的黑线转变为少量的黑点,但没有出现白亮带。当搅拌电流由260 A提高至320 A时,铸坯的左侧和中部白亮带颜色转淡,右侧的白亮带不明显;白亮带内部和外部的铸坯的颜色趋于一致;连续搅拌铸坯右侧的中间轴线位置的黑线基本消失。

总体而言,无论是连铸搅拌还是间隔搅拌,铸坯左右两侧的低倍均存在明显不一致现象。在相同电流强度下,连续搅拌模式比间隔搅拌模式的铸坯低倍质量好;但是提高搅拌电流后,间隔搅拌的铸坯低倍质量优于连续搅拌。

2.2 碳偏析

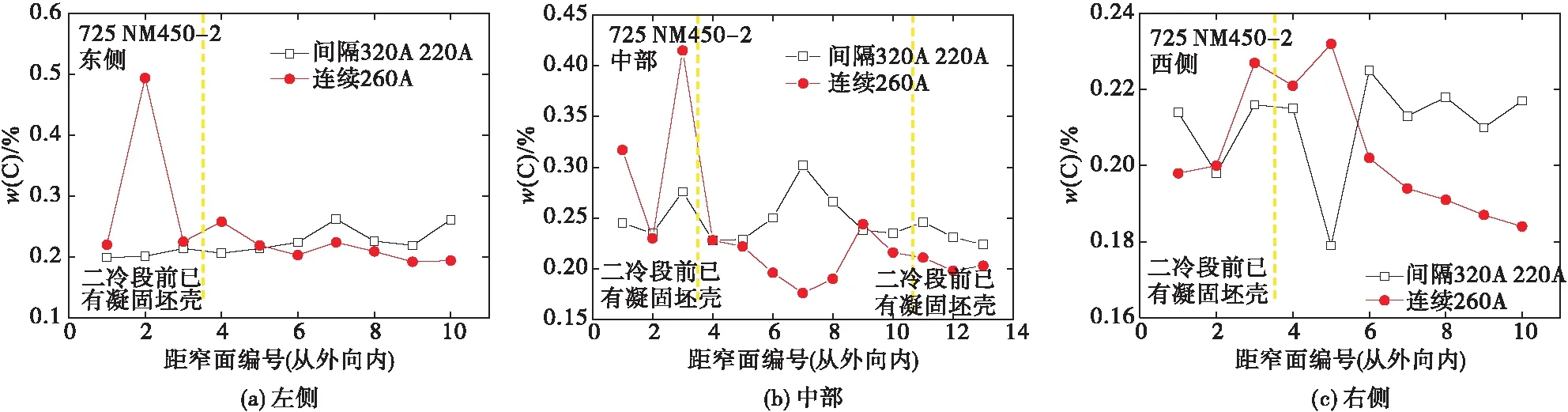

图3是连铸坯断面碳含量分析。图3表明,板坯横断面左侧、中部和右侧的碳含量没有出现对称结构。这是因为铸坯内传输过程涉及钢液流动、传热、凝固、成分输运等多个过程,这些传输过程彼此相互影响,而且还受到外部因素(结晶器振动、水口结构和位置对中、电磁搅拌、辊缝)等制约。在这种情况下,虽然结晶器的几何形状具有对称性,但是其内钢液的传输过程并不具有对称性。因此,铸坯内部碳元素成分具有比较大的波动。

图3 连铸坯断面碳含量

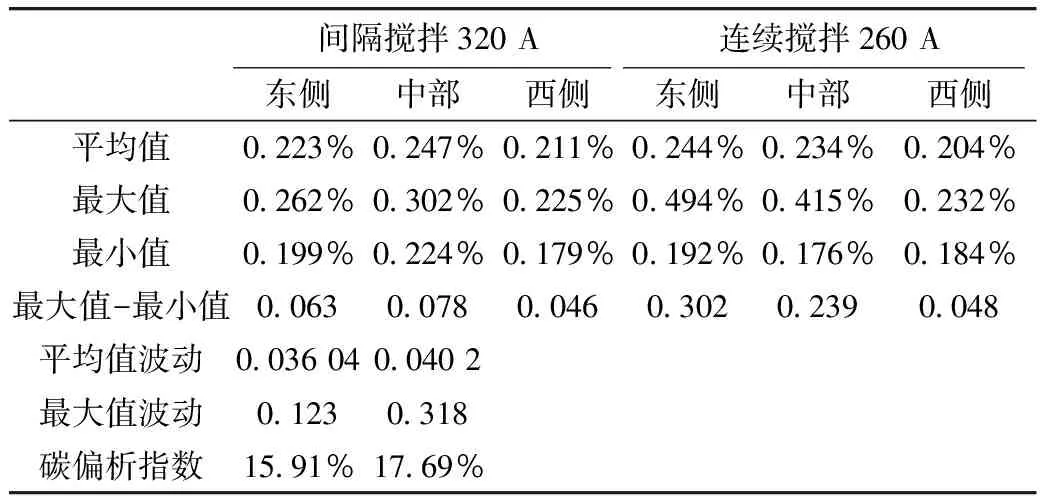

表2给出了板坯碳含量分布的统计结果。在单辊搅拌条件下,当电磁搅拌采用连续搅拌(C)模式时,在铸坯横断面上,板坯碳元素成分最大波动值为0.318%,碳元素成分平均值波动为0.040%,碳元素偏析指数为17.69%;当采用间隔搅拌(I2)模式时,板坯碳含量最大波动值下降为0.123%,平均波动值下降为0.036%,碳偏析指数下降到15.91%,与连续搅拌相比得到了明显的改善。

表2 连铸坯断面碳分布

表3给出了不同温度下钢板试样的冲击功。在实验过程中,每种搅拌模式各取20个试样。在-20 ℃时,连续搅拌模式最大冲击功比间隔搅拌高2 J,最小冲击功比间隔搅拌低4 J,波动值比间隔搅拌大6 J;在20 ℃时,连续搅拌模式最大冲击功和最小冲击功比间隔搅拌分别高17和51 J,波动值比间隔搅拌大9 J。

表3 钢板冲击功 J

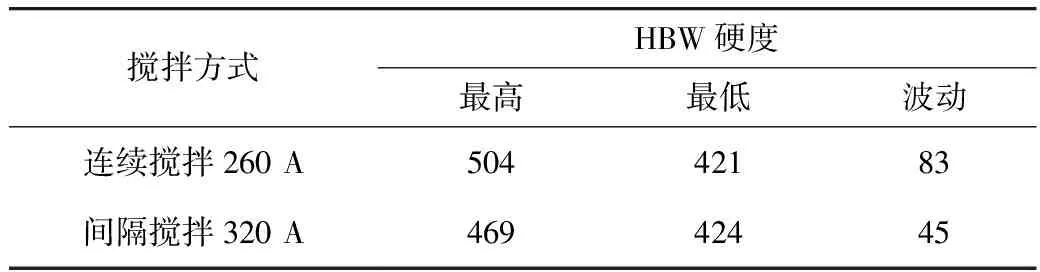

表4给出了电磁搅拌模式对钢板硬度影响。如果采用HBVV硬度,连续搅拌硬度的最大值比间隔搅拌高35,最小值比间隔搅拌低3,波动值比间隔搅拌大38。

表4 钢板硬度 N/mm2

总体来看,相对连续搅拌,间隔搅拌模式能有效地减轻白亮带和中心黑线,并且间隔搅拌模式下钢板的冲击功和硬度的波动均小于连续搅拌。

3 结 论

针对耐磨钢,在拉速为0.9 m/min条件下浇铸断面2 070 mm×260 mm的连铸坯,得到如下电磁搅拌结果:

(1)铸坯左右两侧的低倍结果不一致。

(2)间隔电磁搅拌模式下铸坯的低倍和碳浓度均匀性要优于连续电磁搅拌。

(3)间隔电磁搅拌模式下钢板的冲击功和硬度的均匀性要优于连续电磁搅拌。

(4)推荐电磁搅拌模式为单辊间隔搅拌模式,搅拌参数为电流强度320 A,频率6 Hz。