栅格天线反射面的热压罐成型工艺研究

2021-12-06徐竹

徐 竹

(西安航空职业技术学院,陕西 西安 710089)

碳纤维复合材料具有轻质高强、线膨胀系数低等优异特性,被广泛应用于航天器产品领域。天线反射面日益提高的轻量化、高精度、高稳定需求使得大口径、高精度碳纤维复合材料天线反射器制造技术成为广泛研究的趋势[1-3]。在雷达天线反射面中,低频段使用的天线反射面采用栅格结构具有强度高、型面精度高、风载小,而且具有良好的耐腐蚀性的优势[4]。栅格天线是一种常见的天线结构,其特点是反射面由抛物面上的栅条构成,反射面的馈源几乎不产生对天线面的遮挡,从而漏空度大,效率较高。栅格天线反射面栅条的宽度与天线的大小和使用条件紧密相关[5-6]。热压罐成型工艺[7-8]是目前广泛应用的先进复合材料结构的主要成形方法之一,制造的构件可应用于航空航天领域的高精度高质量的复合材料制件。本次试验选用球墨铸铁成型模具,采用硅胶条形成天线反射面的栅格结构,设计合理的铺层工艺研究热压罐固化成型树脂基碳纤维复合材料栅格天线反射面的制造工艺。

1 栅格天线反射面的结构分析

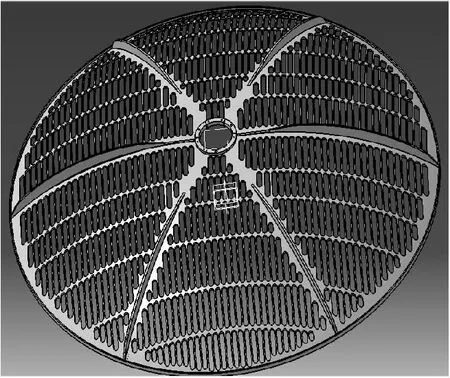

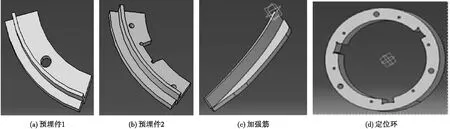

碳纤维栅格天线面采用拼装结构,拆卸方便、携带方便,采用栅格形式可以增加天线的抗风性能。本次研究的碳纤维栅格天线反射面主体结构是六个扇形分瓣栅格面拼接而成的曲面零件,其结构示意图如图1所示,天线反射面直径1 280 mm,其多个栅格呈平行排列,栅条的方向一致。在天线面的边缘有用于支撑栅格的支撑结构,包括预埋件1如图2(a)所示、预埋件2如图2(b)所示、加强筋如图2(c)所示、定位环如图2(d)所示。定位环的形状与反射面边缘的形状相配。

图1 栅格天线反射面结构示意图

预埋件结构有两种,如图2(a)、图2(b)所示,各有3个,在预埋件两端各有一个1 mm凹槽;以便于将加强筋固定在模具上。预埋件需固定在中心环上,在固定之前需要在预埋件内侧贴一层脱模布。加强筋顶端也有一个1 mm的凹槽,共12根,凹槽口朝左6根,凹槽口朝右6根,并且需要用502胶固定在模具上,固定之后对模具进行加热,加热到40 ℃即可。

图2 栅格天线反射面的支撑结构件

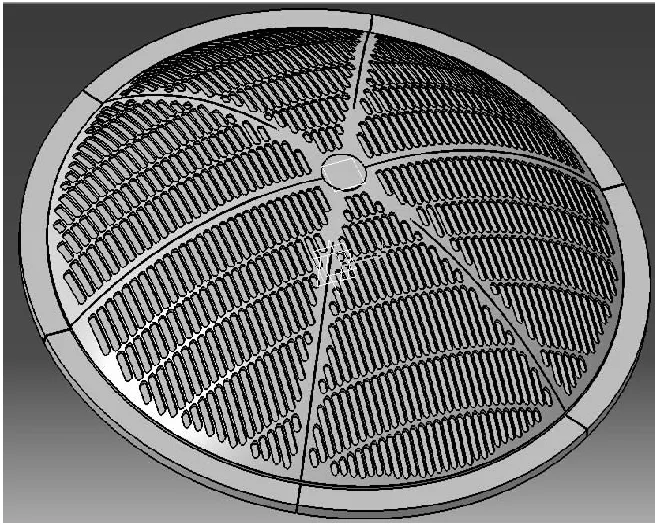

2 栅格天线反射面成型模具的设计

栅格天线面成型模具材料选用线胀系数较低的球墨铸铁HT300制作,模具表面有粘接栅格的多个平行凹槽,模具结构设计示意图如图3所示。模具结构上设有测量、铺层基准等,模具具有足够的刚度和较高的型面精度,具有较高的气密性,能够满足热压罐工艺要求。

图3

脱模剂选用有机硅脱模剂,新模具在使用前要进行“三脱一热”然后再继续涂脱模剂一次。

3 栅格天线反射面的原材料

3.1 主体材料

本次天线反射面在铺层时碳纤维预浸布和碳纤维单向带混合使用。

碳纤维单向带厚度为0.02 mm,是本制品种使用量最大的材料,共14层。碳纤维预浸布用于第1层整体反射面材料以及天线反射面的侧边围框和下围框。

3.2 胶粘剂

栅格天线反射面成型过程需要使用三种胶粘剂:502胶粘剂、白胶膜J-47-CH、高温双面胶。502胶粘剂主要用于加强筋与成型模具的粘接;白胶膜J-47-CH是用来粘接第一层碳纤维预浸布与预埋件、加强筋;高温双面胶主要是粘在模具表面的凹槽上,用于粘接硅胶条,在封装时也用高温双面胶固定对加强筋部位的隔离膜。

3.3 硅胶条

硅胶条主要在本制品中的主要作用是使天线面形成栅格。本试验的硅胶条可反复使用,直至硅胶条变黄变硬。硅胶条宽7.5 mm,有极好的耐高温、耐低温性能,能够经受反复多次苛刻和消毒条件,具有极佳的回弹性和永久变形小。

3.4 辅助材料

成型过程中所需要的辅助材料:可剥布、密封胶带、均压板、隔离膜、透气毡、真空袋等。可剥布的下料尺寸比产品边缘大于10 mm,可拼接,拼接不大于5 mm。隔离膜的下料尺寸比可剥布大10~50 mm。在棱角处断开,以防架桥,用压敏胶带固定。真空袋的下料尺寸比模具封装区域的1.2~1.5倍尺寸,真空袋在裁剪到封装过程中要保护真空袋不会被扎破小洞。透气毡的下料尺寸比真空袋周围小30 mm,可拼接,在有尖棱处使用双层透气毡。

4 栅格天线面的成型过程

4.1 下 料

根据栅格天线反射面的零件设计图,碳纤维预浸布按整体铺贴和围框结构铺贴两部分下料,第一层3K碳布采用激光下料机下料。围框包括侧边围框、上围框和下围框三部分。侧边围框宽30 mm,长1 000 mm的碳布3层,下围框宽20 mm,长1 000 mm的碳布12层,上围框宽20 mm,长100 mm的碳布10层。

碳纤维预浸料单向带共14层,分别为横向栅条宽3.8 mm,长1 200 mm和纵向栅条6 mm,长1 200 mm。

准备封装用的辅助材料,按要求裁剪备用,将硅胶条也手动修剪成模具上硅胶条的印痕即可。

4.2 铺层过程

(1)在铺层前首先要对栅格天线反射面成型模具进行组装,清洁。去除模具表面的残留物,去除灰尘,用无水乙醇擦拭清洁模具表面。

(2)在模具粘接硅胶条的凹槽上贴上高温双面胶;然后粘接修整好的硅胶条。硅胶条的长度按照模具刻线的长度,硅胶条处于自然裁剪状态。

(3)在中心环上固定好预埋件的位置,安装中心环,安放12根加强筋,保证加强筋的各个部位与模具贴实,用502胶将加强筋粘接在模具上,取下中心环,对模具进行加热,加热到40 ℃即可。

(4)开始铺层,第一层铺碳纤维预浸布,用中心定位工安装的中心环,中心定位环用螺钉连接在工装上,将一对连接件配合良好并放到位;在加强筋与中心环周围所加强的碳纤维布粘接面贴一层白胶膜。

(5)上翻边铺2层3K碳纤维布,下翻边铺3层,在横向和纵向铺3.8 mm和6 mm的单向栅条,侧翻边铺一层3K碳纤维布;上围框翻边铺2层3K碳纤维布,下围框翻边铺2层,在横向和纵向3.8 mm和6 mm的单向栅条,共循环2次;侧翻边铺1层3K碳纤维布;上翻边铺2层3K碳纤维布,下翻边铺2层,在横向和纵向铺3.8 mm和6 mm的单向栅条,侧翻边铺1层3K碳纤维布;上翻边铺2层3K碳纤维布,下翻边铺3层。以此类推完成栅格天线反射面的全部铺层。

4.3 封 装

按照工艺要求,将栅格天线反射面铺好的坯件按照可剥布/隔离膜/透气毡/真空袋的顺序依次铺辅助材料,注意在封装的过程中可剥布和隔离膜裁剪成条状,以防止架桥,鼓包。在放透气毡之前,要处理密封区域(打磨和清洗)。封装工艺要仔细检查,检查模具的各个棱角处及模具边缘,有螺帽的地方用硅橡胶堵塞,以防止在抽真空时真空袋被吸进去,以免被扎孔。封装完成后接通真空系统,检查气密性,检查真空设备是否畅通,检查是否存在真空袋架桥等。

4.4 热压罐固化工艺

热压罐设备是一种提供温度和压力的专用的特种设备,栅格天线反射面所使用的热压罐尺寸最高工作温度250 ℃;最高工作压力1.2 MPa。将封装好的零件送入热压罐,接通真空管路和热电偶,进行真空渗漏检查,真空检漏合格后,关闭罐门,设定固化参数如下:固化压力0.4 MPa;固化温度、时间:初始固化温度 130±5 ℃,保温 120~160 min。升、降温速率:≤3 ℃/min;冷却到65 ℃以下卸压出罐。

5 脱模、装配及检验

5.1 脱 模

将移出热压罐的制件待温度降到室温后,进行手动脱膜。将整个栅格网状天线反射面按照加强筋的边缘脱模成六块,以方便于携带。脱模之后将网状栅格里的硅胶条撕下,并且将模具上的双面胶清除干净,随后用无水乙醇将模具表面清洗干净。

5.2 装配及检验

将所拆制品去除毛刺,依次将1/6单块放到工装上做搭扣安装孔,安装搭扣。安装好之后,对于碳纤维栅格天线面的检验首先查看壳体外观看是否有裂纹、划伤、凹坑、凸起等缺陷,再检验栅格网状天线反射面型面的精度(均方根误差 RMS)是否符合要求。

6 结 论

栅格网状天线反射面的结构由碳纤维复合材料反射面、预埋件、加强筋、定位环组成。栅格网状天线反射面所使用原材料是碳纤维预浸布和碳纤维单向带,在铺贴时所使用的胶粘剂为502胶粘剂、白胶膜、高温双面胶带;栅格网状天线反射面铺层时共铺15层,1层碳纤维预浸布和14层碳纤维单向带;最后采用热压罐成型工艺进行加热、加压固化,完成了栅格网状天线面的制造过程。