钢混叠合梁跨线施工技术分析

2021-12-04张熙伟

文/张熙伟

1 工程概况

仁新高速永兴互通内有2 座跨越大广高速的桥梁,分别为大广跨线桥和C 匝道桥,原设计大广跨线桥为30+40+43+30m 预应力砼现浇连续箱梁,C 匝道桥为25+36+25+25m 预应力砼现浇连续箱梁。为减少影响,大广跨线桥采用2 跨钢混叠合连续梁+30m 小箱梁方案,即由30+40+43+30m 现浇预应力连续箱梁变更调整为30m 预制小箱梁+40+43m 钢混叠合连续梁+30m 预制小箱梁形式[1]。

2 工程特点

2.1 施工重点与难点

2.1.1 钢箱梁在整个运输过程中必须组织专业人员协调指挥,必要时可按照规划路线进行现场踏勘,掌握路况和运输条件[2]。

2.1.2 现场吊装前必须计算每节段梁体吊装距离,采用大吨位起重机进行吊装,并选择合理的吊车站位点,在此过程中必须保持4 个吊点平稳。

2.1.3 为控制钢箱梁整体线型,根据设计文件,在分段口位置下方使用自锁式液压千斤顶进行高度调节,建立控制网,并设置定位措施。

2.1.4 为保证整个钢箱梁体的安装线型,焊接水平和顺序尤为关键,钢箱梁节段吊装焊接始终保持平衡,不能出现变形失稳现象。

2.2 操作重点

2.2.1 钢箱梁段运吊过程

钢梁主体在工厂内按设计图纸加工预制,再分段运至现场,要选择好合理运输路线并实地考察,必要时进行试运[3]。

2.2.2 梁体安装的要求

安装现场必须保证路面平整,两边无障碍,保证大型运输车辆顺利通行,且起吊设备的吊装范围不受影响。

3 制造工艺

3.1 钢箱梁加工制作顺序

3.1.1 基本顺序

3.1.1.1 依据设计文件及规范要求,核查原材料。

3.1.1.2 钢材焊接工艺评定,并根据设计文件及相关规范要求对钢材进行必要的预处理,再进行下料[4]。

3.1.1.3 对板单元进行反变形测试,根据试验结果确定胎架的预拱度。

3.1.1.4 进行板单元试生产(首件制)并验收,合格后方可大规模量产。

3.1.1.5 钢箱梁体节段的首制段制造并验收,合格后方可大规模制造[5]。

3.1.1.6 按照次序在厂内进行预先试拼装。

3.1.1.7 按照计划进行节段的吊运工作。

3.2 制造过程

3.2.1 单元件制作阶段

3.2.1.1 原材料预先处理:钢板进厂经辊平后,其表面应采用喷丸或喷砂除锈,同时必须将表面油污锈迹等杂质清除干净。除锈等级应达到Sa2.5 级,然后喷涂车间底漆。

3.2.1.2 板材切割方法:单元件采用数字化等离子切割工艺,次要零件可采用剪切切割或手工切割,并采用打磨工艺,以消除毛边和火焰切痕迹线[6]。

3.2.1.3 隔板单元件制造:隔板单元件原则上不允许拼接,尽可能采用大块构件,以减少现场焊缝焊接工作量。横隔板主要受力部位必须使用整块钢板(如横隔板),其余板单元件最多可分成两段,并采用热煨弯等特殊工艺。下料采用数控等离子切割,下料及加工尺寸误差为±1mm。

3.2.1.4 顶板制造:顶板加工工序:顶板按照图纸进行拼接→划线校核→切边矫正→编号存放。顶板的拼接工艺可采用单面焊接,背部垫陶瓷片加以保护,先使用CO2气体保护焊打底,再用自动埋弧焊填充,焊接后进行尺寸校核,并对变形进行矫正。

3.2.1.5 腹板制造:板材切割后,放置在操作平台上进行划线安装,同时纵肋与底边的距离必须保证安装精度。采用CO2气体保护焊,焊接进行尺寸校核,并对变形进行矫正。

3.2.2 梁体的节段制造

3.2.2.1 节段首件制的拼装:批量生产之前,必须进行首件制试验及检验,组装采用自下而上的顺序。

3.2.2.2 拼装胎架:拼装工艺必须在固定的胎架上进行;胎架根据桥梁设计线型,准确调整支点的平面位置和高度,同时设置节段的纵坡及平面曲线的控制点,使其符合设计线型;工位处地面上必须划出大样。

3.2.2.3 节段拼装顺序:底板→纵向腹板、横隔板组焊→面板→相邻节段底板→相邻节段腹板、隔板→梁段尺寸检查→底板、顶板、腹板、隔板间的连接→加劲板,为了防止焊接变形,横向焊接时要从中间向两边,纵向要从中间开始向两边延抻,焊完翼缘和腹板后再焊加劲板。

3.2.2.4 具体安装要点:在底板上划装配线,对照地样将底板定位并进行压固;纵向腹板与横隔板安装次序为由里到外、先中后边,即先隔板、再腹板,后两外侧腹板和挑臂横隔板;顶板安装必须确定安装基线并定位。焊接前,顶板采用措施进行压固,保证各单元件密贴。

3.2.2.5 钢箱梁分节之前,各单元连接处安装必须采用定位设施,以利于运至工地现场后对接定位。

3.2.2.6 标记:在每个分段腹板的中部,两端上必须标明节段编号,标记应采用红色标及钢印,其他构件的标记均应做在明显位置。

3.2.3 钢箱梁工地安装焊接阶段

3.2.3.1 钢箱梁现场试拼时,当发现梁段尺寸有误或预拱度不符时,即可在现场进行尺寸修正,并将数据传至制造车间及时调整尺寸,避免在工地反复调整,减少作业难度和时间。

3.2.3.2 试拼方案:钢箱梁预拼装按设计要求线形组拼,相邻两梁梁端断面误差应符合安装精度要求。整体组焊完成后,分梁段进行编号及做好标记,并进行涂装等作业。同时,采用高精度无码组拼装胎架进行板单元件的拼装。

4 钢结构吊装

根据现场施工条件、交通管制要求及其中能力的限制,进行钢箱梁分段分块的加工制作;完成涂装工作后,直接运至安装现场;利用安装现场提前浇筑完毕并达到强度等级要求的砼墩柱,直接使用汽车起重机将特定部位钢箱梁吊至墩柱上方,完成吊装就位工作;墩柱之间进行分段的钢箱梁,则是在安装现场分段的位置上,搭设临时承重受力支架,直接将分段钢箱梁吊至墩柱及支架上方,利用支架支撑受力,在高空完成钢箱梁的整体拼装及焊接;每个单元体的钢箱梁吊装完成后,进行两端机翼板的焊接组装工作。

5 安装

本工程钢箱梁结构由4 跨独立性钢箱梁组合而成,根据自然跨径划分为4 个施工流水段,采用依次施工的方法进行。

6 焊接工艺

6.1 焊接方法

选用合理的坡口形式,采用组合焊接工艺及多层多道焊接。钢板帮宽和接长采用埋弧自动焊,减小焊接填充、药皮焊条手工电弧焊用于工厂内立、仰位置焊缝的焊接。CO2气体保护焊主要用于单元件拼接焊缝。

6.2 焊缝检查

6.2.1 焊接完毕后,应以肉眼观察或借助焊缝万能量规检验焊缝表面气孔、咬边、焊瘤和焊缝尺寸偏差等。

6.2.2 结构单元焊接完毕后,应按设计要求进行无损探伤检验,利用渗透、磁粉、超声波等检验方法检验焊缝内部的缺陷,确保焊缝合格率100%。

7 桥面板施工

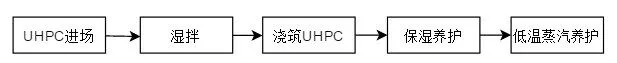

叠合梁上部桥面板采用盘扣式钢管支架加顶托的支架体系,钢管支架直接设在主梁底板底座上,支架顶部采用可调顶托便于调整线型。桥面铺装结构:高速跨线桥钢-混组合梁负弯矩区超高性能混凝土UHPC 铺装,设计强度等级为C50。本项目在大广高速跨线桥在6#墩中支点两边各8m 范围、负弯矩区顶层10cm 使用UHPC 材料。具体超高性能混凝土UHPC 浇筑主要工艺流程如图1所示。

图1 施工工艺流程图

8 结语

我国钢材产量居世界第一,根据国家深化钢铁行业供给侧结构性改革政策,采用钢混叠合梁结构,使桥梁自重减轻、梁体高度减小、施工灵活,便于施工;钢箱梁体结构多样,可与周边景观相互协调;同时,还能节省建设投资,缩短施工周期,减少混凝土污染,保护自然环境,各种效益明显。综合经济性、高速公路跨线施工要求等条件,钢混叠合梁连续方案可大规模推广。