复合材料装甲抗侵彻性能仿真分析

2021-12-03资帆吴明涛甘祖旺

资帆 吴明涛 甘祖旺

摘要:为研究复合材料组成的复合装甲的抗侵彻性能,利用非有限元软件ANSYS/LS-DYNA对破片侵复合装甲进行数值模拟分析,针对芳纶纤维和超高分子量聚乙烯这两种复合材料,研究两种复合材料的不同体积占比对抗侵彻性能的影响。结果表明:超高分子量聚乙烯的抗侵彻性能优于芳纶,芳纶/超高分子量聚乙烯结构的抗侵彻性能随着超高分子量聚乙烯的体积占比的增加而增强。

关键词:复合装甲;复合材料;抗侵彻性能;数值模拟

引言

防护装甲能够阻止弹体以及爆炸产生的高速破片的侵入,有效保护人员和装备的安全。钢材是传统的防护材料,具有较高的强度和硬度,缺点是密度较大;纤维增强复合材料(芳纶、超高分子量聚乙烯等)具有密度低、比模量大、抗拉性能优异等优良特性,是理想的抗侵彻材料。芳纶纤维在具有较高的模量和强度、较低的密度等优势外,还同时兼具了耐腐蚀、抗疲劳等优点,是理想的抗侵彻材料;超高分子量聚乙烯纤维作为新一代的复合材料,在抗侵彻领域有着广泛的应用前景。本文利用数值模拟方法,分析了 纤维增强复合材料芳纶和超高分子量聚乙烯不同体积占比对抗侵彻性能的影响。对防护装甲在抗侵彻方面提供参考。

1 数值模拟与计算方法

1.1几何模型

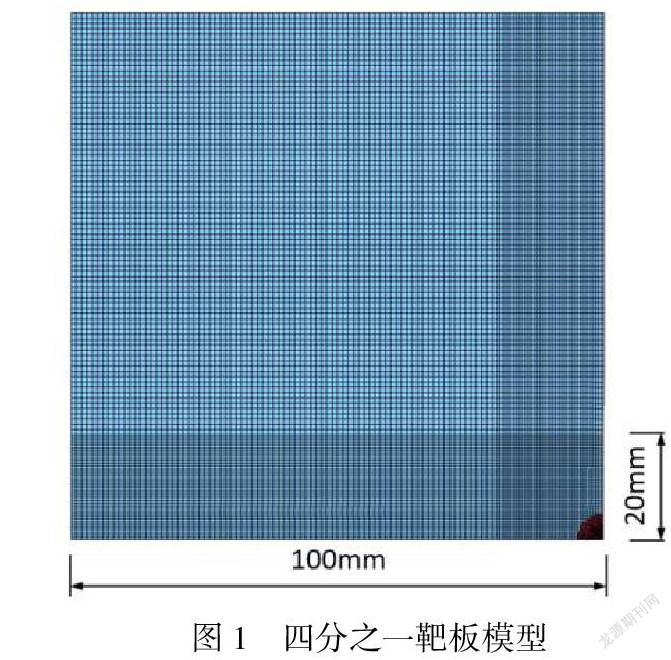

利用非线性有限元软件ANSYS/LS-DYNA 进行复合装甲的侵彻仿真分析,破片为质量12.3g,直径10mm,高20mm的的平头圆柱体,与靶板的初始距离为5mm。靶板面内尺寸为200mm×200mm,因为模型为对称结构,所以建立了四分之一模型以此来提高计算的效率,在模型的边界处和对称面分别施加了固定约束和对称约束。模型采用Lagrange实体单元,因为弹道冲击问题中会存在明显的局部效应,为了保证仿真结果的准确性,对靶板中心区域的网格进行了加密,中心区域的边长为20mm,如图1所示。文中,破片与复合装甲之间的接触为*ERODING_SURFACE_TO_ SURFACE;复合材料层间定义带有固连作用的面面自动接触*AUTOMATIC_SURFACE_TO_ SURFACE _TIEBREAK,可模拟复合材料层间树脂的粘接和脱粘效果。

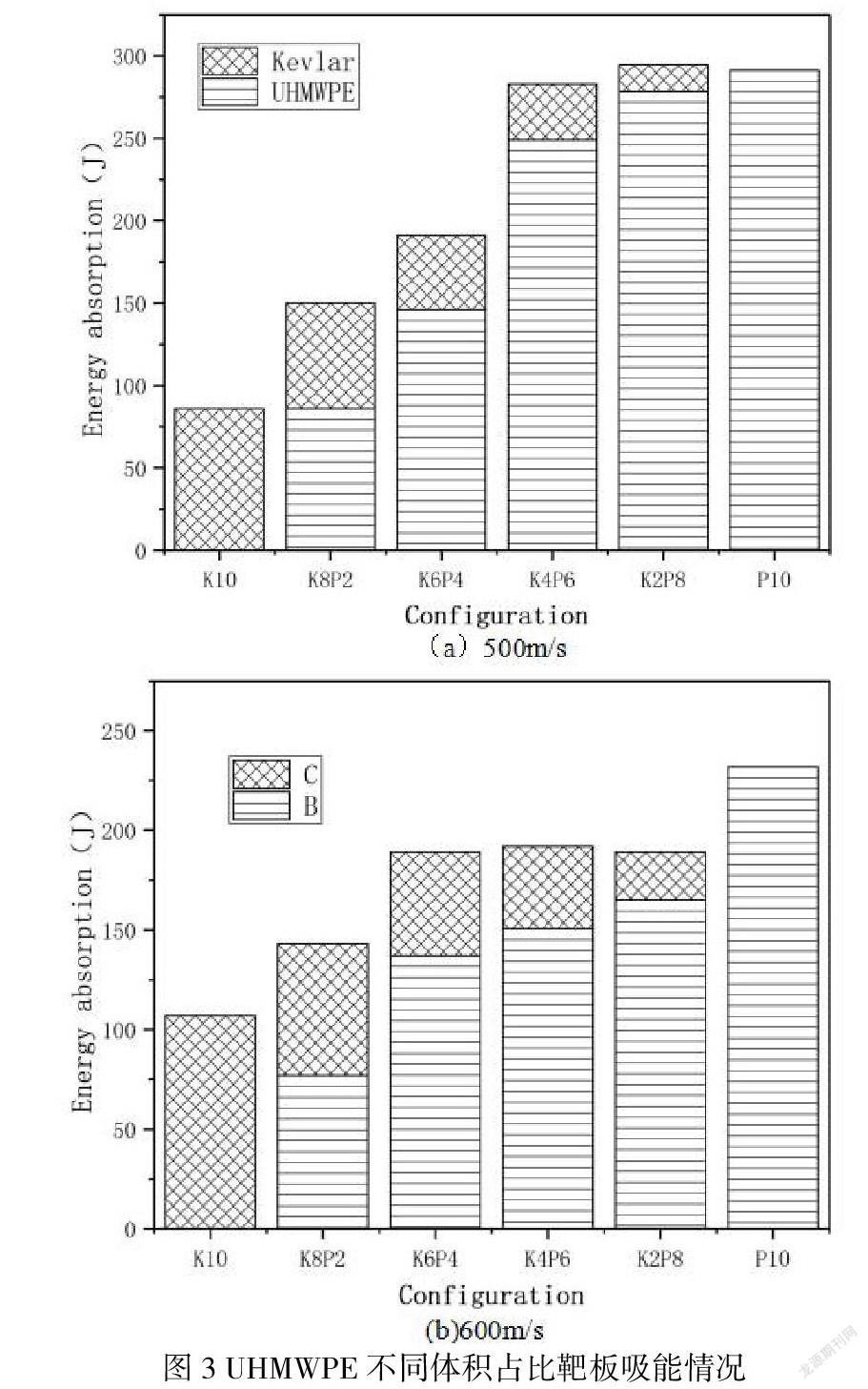

1.2材料模型

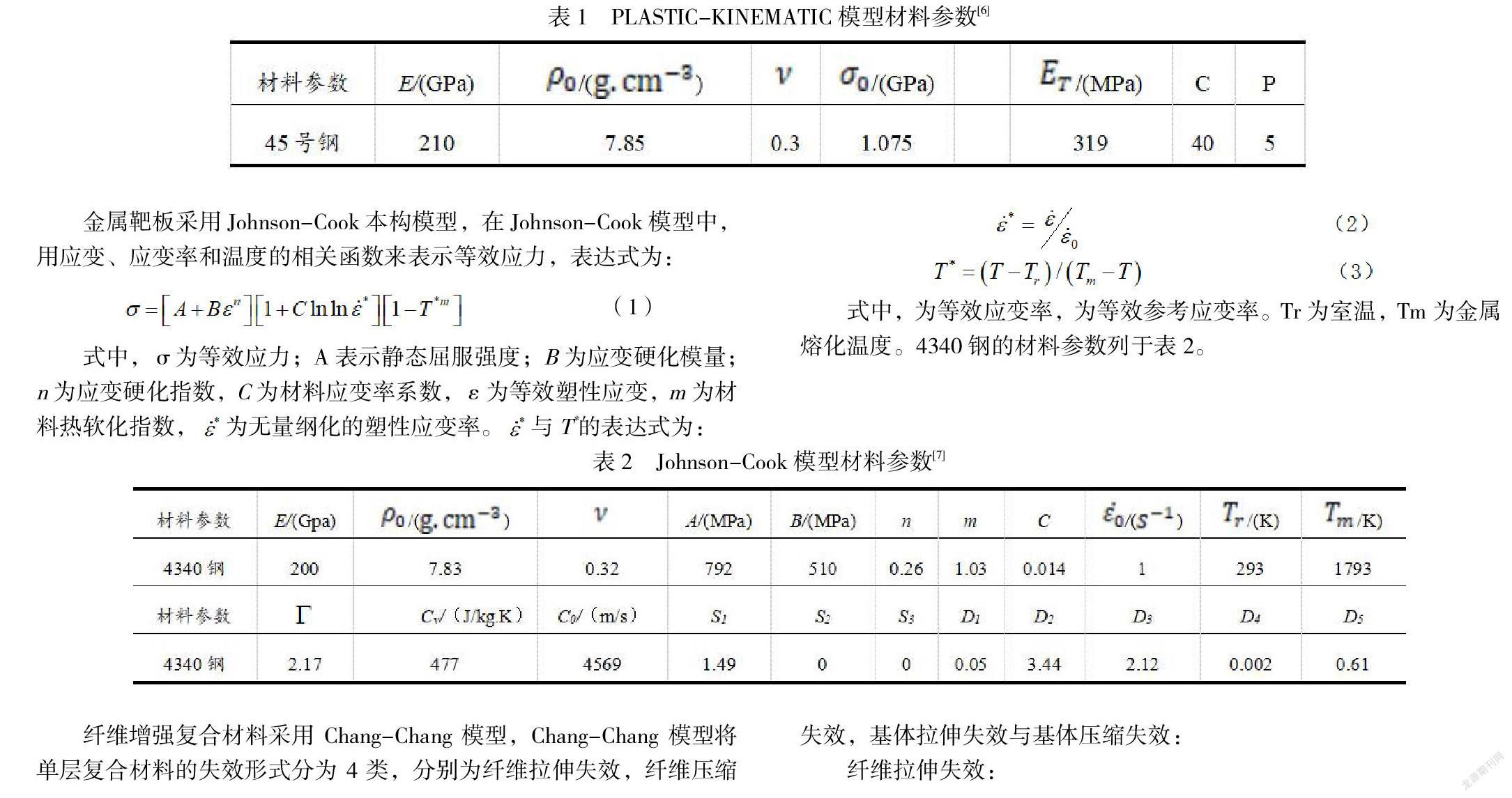

本文中破片采用的模型是*PLASTIC-KINEMATIC模型(双线性弹塑性随动材料模型)。模型的应变率采用Cowper-Symonds模型描述,破片选用材料是45#钢,材料参数如表1所示:

2复合材料不同体积占比对抗侵彻性能的影响

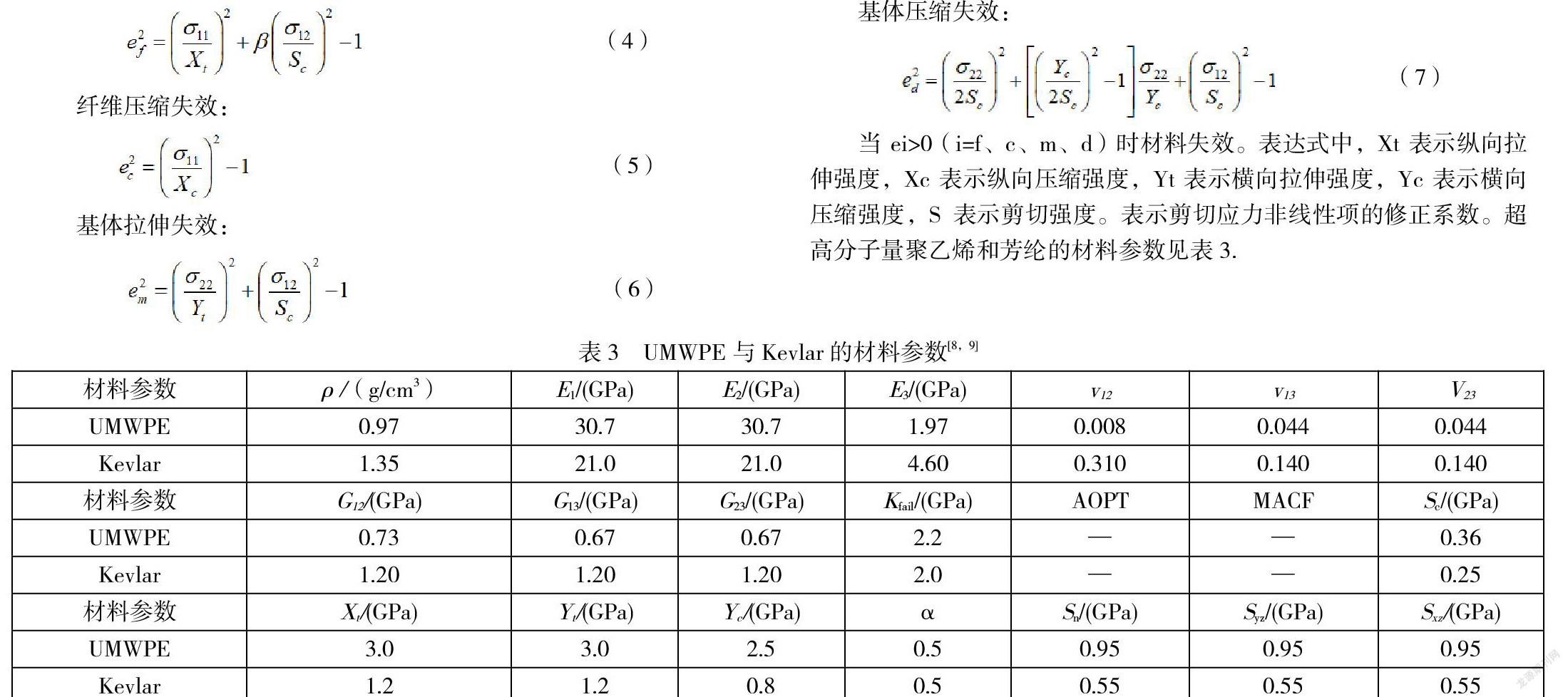

针对复合材料部分,为研究芳纶/超高分子量聚乙烯中,两种复合材料不同体积占比对抗侵彻性能的影响,设计靶板的总厚度为10mm,在厚度方向对芳纶/超高分子量聚乙烯结构进行不同厚度的组合,设计了6个不同超高分子量聚乙烯体积占比构型,芳纶占比分别为0%、20%、40%、60%、80%和100%,其中K表示芳纶纤维;P表示超高分子量聚乙烯纤维。

2.1 剩余速度

控制其他条件不变,只改变破片的入射速度,对芳纶和超高分子量聚乙烯两种复合材料组成的不同复合材料占比的靶板进行有限元侵彻仿真分析,得到破片侵彻后的剩余速度,复合靶板中超高分子量聚乙烯体积占比与剩余速度的关系如图2所示。

观察两条曲线可以发现:破片侵彻靶板后的剩余速度基本上随着超高分子量聚乙烯纤维体积占比的增加而降低,当破片入射速度为500m/s时,超高分子量聚乙烯体积占比为60%时,相比较体积占比为40%时,破片的剩余速度有一个较为明显的下降,与纯芳纶纤维靶板比较,剩余速度降低了45.5%,6种构型中,剩余速度最低的是超高分子量聚乙烯体积占比为80%的结构,破片剩余速度为218m/s。当破片入射速度为600m/s时,速度远超靶板弹道极限,虽然破片剩余速度随着超高分子量聚乙烯体积占比的提高而降低,但是变化趋势不明显,其中剩余速度最低的是纯超高分子量聚乙烯靶板,剩余速度为448m/s。混杂靶板中,超高分子量聚乙烯体积占比为60%时剩余速度最低,为471m/s,相较与纯芳纶靶板,混杂靶板的剩余速度降低了10.5%,所以芳纶和超高分子量聚乙烯的混杂靶板的抗侵彻性能是要优于纯芳纶靶板的,并且不同速度下,靶板的抗侵彻性能在特定体积占比时最强。

2.2能量吸收

对平头圆柱破片侵彻芳纶/超高分子量聚乙烯结构中,超高分子量聚乙烯不同体积占比的6个构型仿真结果中的能量吸收情况进行了分析,破片入射速度为500m/s和600m/s时,靶板的能量吸收情况如图3所示。

根据靶板中芳纶纤维和超高分子量聚乙烯纤维的吸能情况,可以发现,随着超高分子量聚乙烯纤维体积占比的提高,靶板的总吸能基本上也随着提高,其中,在破片500m/s侵彻靶板时,靶板的总吸能在超高分子量聚乙烯体积占比为60%时提高最显著,6个构型中,超高分子量聚乙烯体积占比为80%时(K2P80),吸能最多。当入射速度为600m/s时,超高分子量聚乙烯体积占比为40%时,靶板的总吸能有较为明显的提高,6种构型中,纯聚乙烯纤维板的总吸能最多。总的来看,靶板厚度一定时,在芳纶背后加入超高分子量聚乙烯,抗侵彻性能要优与纯芳纶,并且UHMWPE的体积占比对靶板吸能有显著影响。通过两个速度下靶板吸能对比发现,当速度远超靶板的弹道极限后,复合材料靶板的总吸能会减小,分析是因为复合材料靶板抗侵彻中,纤维的拉伸和层间分离所吸收的能量占比很大,当速度过快,靶板主要发生剪切破坏,破坏区域减小,纤维布的拉伸和层间分离较少,所以入射速度增加,靶板的吸能反而会减少。

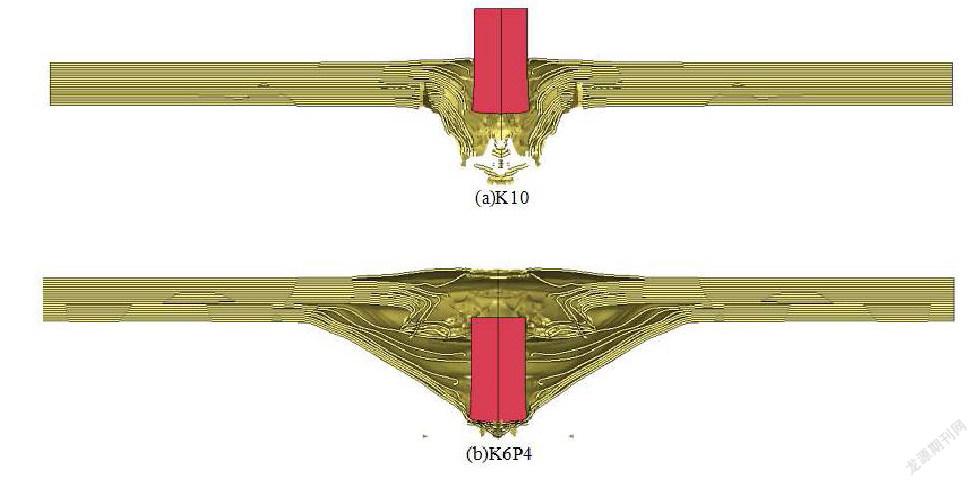

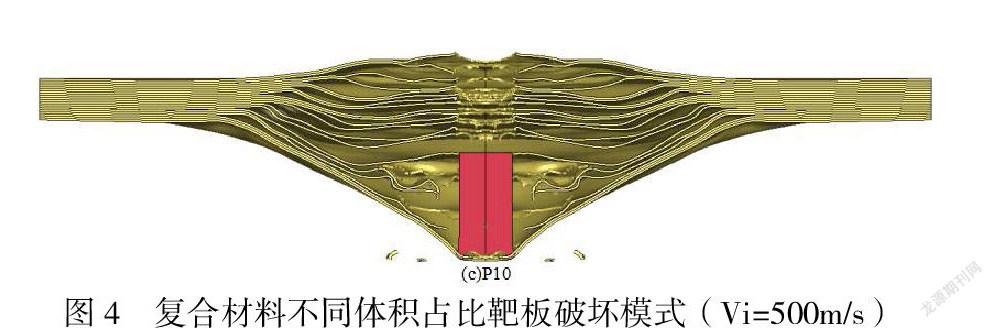

图4为破片以500m/s入射速度侵彻不同复合采料体积占比靶板,靶板的破坏模式图,可以发现:纯芳纶靶板在破片侵彻下主要发生剪切破坏,层间对分离和脱粘现象较少,主要集中在弹孔附近,靶板的“V”型变形区域较小,芳纶和超高分子量聚乙烯混杂靶板中,芳纶主要发生剪切破坏,有少量的拉伸和层间分离,超高分子量聚乙烯发生拉伸,拉伸也导致了层间的分离现象,可以明显看到芳纶和超高分子量聚乙烯两种材料的界限,这是因为超高分子量聚乙烯的抗拉性能要优于芳纶纤维,破片侵彻时,芳纶剪切破坏,而超高分子量聚乙烯材料则被拉伸破坏,所以导致了两种材料之间发生大面积的脱粘和分离现象。而纯超高分子量聚乙烯靶板破坏的“V”型区域是最大的,要远远超过纯芳纶靶板,所以超高分子量聚乙烯在侵彻过程中,因为抗拉性能更强,所以破坏吸能更多。

3结束语

通过有限元软件对破片侵彻芳纶/超高分子量聚乙烯结构进行仿真分析,通过对仿真结果的分析发现:

相同体积的芳纶/超高分子量聚乙烯结构的抗侵彻性能要优于纯芳纶靶板,将超高分子量聚乙烯置于背板位置可以使其在侵彻中充分发挥抗拉性能,吸收更多能量。芳纶/超高分子量聚乙烯混杂靶板的抗侵彻性能通常随着超高分子量聚乙烯体积占比的提高而增强,但是会存在提升较为明显的占比比例。

参考文献

[1]曹凌宇,罗兴柏,刘国庆,等. 军用装甲防护技术发展及应用[J]. 包装工程,2018,(3):223-228.

[2]Mcconnell V P. Ballistic protection materials a moving target[J]. Reinforced Plastics,2006,50(11):20-25.

[3]胡晓兰,王东. 用于人体防护装甲的纤维复合材料的研究[J]. 纤维复合材料,2000,40(2)40-44.

[4]苏罗川,宜晨虹,刘文杰,等. 轻质抗侵彻材料及结构研究现状[J]. 四川兵工学报,2018(1):157-167.

[5]时党勇,李裕春,张胜民. 基于ANSYS/LS-DYNA 8.1进行显式动力分析[M]. 清华大学出版社,2005.

[6]梅志远,朱锡,任春雨. 弹道冲击下层合板破坏模式及抗弹性能实验研究[J]. 海军工程大学学报,2005,17(01):11-15.

[7]Johnson G R,Cook W H. Fracture characteristics of three metals subjected to various strains,strain rates,temperatures and pressures[J]. Engineering Fracture Mechanics,1985,21( 1):31-48.

作者簡介:资帆(1995—),男(汉族),云南昆明人,硕士,从事轻质复合装甲抗爆炸抗侵彻、数值模拟仿真工作。