不同粘结相硬质合金的研究进展*

2021-12-03陈振磊邵鸣宇

陈振磊,喻 琛,邵鸣宇

(石家庄铁道大学 材料科学与工程学院,河北 石家庄 050043)

0 引 言

硬质合金因其具有优异的综合力学性能,广泛用于金属切削、岩凿盾构和军工等领域[1-3]。尽管硬质合金具有良好的机械性能,但传统硬质合金不能同时满足高硬度和高韧性的要求,其硬度和断裂韧性一直是矛盾的。通常,随着粘结剂用量的减少和晶粒尺寸的减小,合金硬度增大;随着粘结剂用量的增加和晶粒尺寸的增大,合金断裂韧性增大[4]。

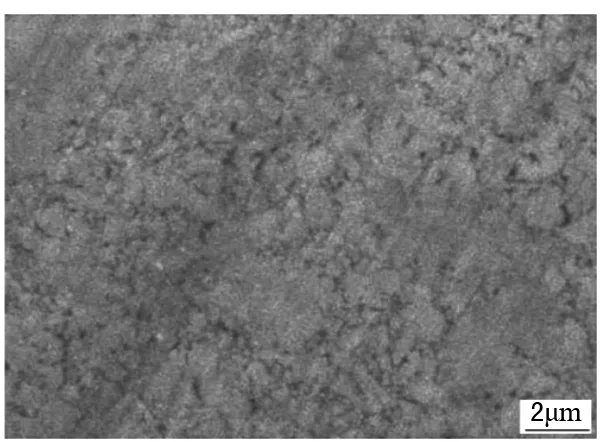

WC硬质合金是以WC为基体,Co、Ni、Fe、高熵合金粘结相等作为粘结相(或无粘结相),使用粉末冶金技术制被成的复合材料[5-7]。其微观结构可以描述为两个相互贯穿的骨架[8](见图1),即金属结合相和硬质相。笔者综述了当今研究最多的Co、Ni、Fe/钢基、高熵合金粘结相和无粘结相硬质合金。通过对比采用不同粘结相的硬质合金,探究其对微观结构和力学性能的影响已经存在的问题,进而指出硬质合金粘结相的未来发展方向。

图1 未淬火处理的WC-20%Co硬质合金样品

1 Co粘结相

Co具有优异的润湿性、附着力和韧性,同时又拥有较好的力学性能,因此Co已成为硬质合金中应用最广泛的金属结合相。通常人们认为,Co含量越低、合金晶粒越细,合金的硬度、耐磨性越高。Co含量越高,合金的断裂韧性越好。

Co有两种晶型:面心立方结构和密排六方结构。ε-Co的密排六方结构在室温下是稳定的,密排六方结构转变为面心立方结构的温度约为417 ℃。在较高的温度,只有单一面心立方相存在,但高温烧结冷却后,由于固溶了大量的W等元素,Co粘结相通常仍保持Fcc结构。

赵岁春等人[10]使用粉末冶金的方法研制了不同成分的细晶粒硬质合金材料,发现在烧结过程中钴充分填充WC骨架之间的间隙,还避免了烧结过后形成钴池。并且在Co含量为13%时,合金晶粒尺寸较小。

李健鹏等人[11]的研究表明,在相同钴添加量时,合金中WC的粒径越细小,耐磨性就越高;在WC粒径相同时,钴含量低的合金具有更优异的耐磨性。

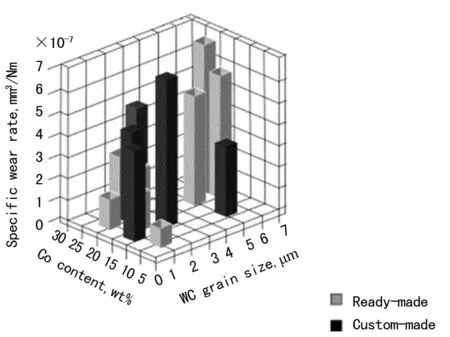

Hiroyuki Saito等人[12]在研究Co含量和WC晶粒尺寸对WC硬质合金磨损的影响时的实验数据(见图2)表明,磨损率随两个参数的降低而降低。所有样品的特定磨损率均为10-7mm3·(N·m)-1。

图2 比磨损率与Co含量和WC晶粒尺寸的关系[14]

B Wang等人[13]通过第一步(1300 ℃/5 min)和第二步(1300 ℃/3 min→1200± ℃/5 min)SPS烧结制备具有Co梯度的超细WC-Co碳化物。研究了Co梯度和烧结过程对微观结构和机械性能的影响。芯层的较高Co含量为梯级碳化物提供良好的断裂韧性和横向断裂强度,而通过迁移来自内部的Co迁移引起的表面的晶粒生长导致表面硬度略微降低。两步烧结抑制晶粒生长,提高了梯度WC-4Co/WC-12Co/WC-4Co硬质合金的综合力学性能。其表面粒度尺寸,硬度,断裂韧性和横向断裂强度分别为231 nm,20.8 Mpa,8.93 MPa·m1/2和1829 MPa。此外,研究了通过两步烧结制备的分级硬质合金的切割性能。等级的WC-4Co/WC-12Co/WC-4Co硬质合金碳化物工具具有高表面硬度引起的高耐磨性,并且由于高内部强度,其切削刃具有良好的防止断裂能力。制造出比商业YG8工具更长的刀具寿命和更高的加工表面质量的硬质合金材料。

2 Ni粘结相

Co是如今应用最多的硬质合金粘结相,但其耐腐蚀性差、耐磨相差、环境不友好,并且作为重要战略资源,其价格昂贵,人们一直在寻找其替代方法。WC-Ni硬质合金在耐腐蚀性、抗氧化、耐磨性等性能方面优于WC-Co硬质合金,并且具有高硬度,相对于粘结相Co,Ni的资源保有量较大、价格便宜且没有污染、无毒。因此,使用Ni作为粘结剂是Co粘结剂的优良替代品。但在力学性能上与WC-Co硬质合金还有一定的差距,同时,WC-Ni硬质合金同样难以达到强度和韧性同时很高的力学性能,因而使其发展受到很大局限,大大制约了其在很多领域的应用。

孙文文[14]通过真空烧结,制备WC-8%Ni硬质合金,发现球磨36 h、单向加压条件下压制压强为320 MPa、真空1480 ℃烧结所制得的合金综合性能较好。并且发现,加压烧结能够有效提高合金的致密度减少合金内部的显微孔隙。实验还发现,成分为WC-8%Ni-0.4%Cr3C2-0.2%Mo混合料,球磨36 h,320 MPa压制成型,1 480 ℃真空烧结制得的合金,相对密度为99.71%、抗弯强度为2 260 MPa,硬度达到89.3 HRA。

刘文彬等人[15]使用真空烧结和热等静压工艺制备了WC-15Ni硬质合金。结果表明,合金碳含量达到6.13%时,合金的性能较好,横向断裂强度达到3 300 MPa,且所制得的硬质合金性质稳定,力学性能交好。薛萍[16]通过真空烧结和添加SiC及SiC/La2O3复合材料作为WC晶粒长大抑制剂,提高了WC-Ni硬质合金的综合力学性能。郑清艺[17]采用真空烧结法制备了超细WC-Ni网状硬质合金。结果表明,网状WC-Ni硬质合金界面附近Ni相呈连续的梯度分布,WC细晶区Ni相含量高于粗晶区。当骨料含量为50wt%,维氏硬度为133 MPa,断裂韧性为14.10 MPa·M1/2时,网状硬质合金具有良好的综合性能。

谭乾玉等人[18]开发了钴镍铬复合粘结相矿用合金。制备合金中Co含量为9.5%~8.5%、Ni为2%~3%、Cr为0.13%~0.54%。实验发现,Ni和Cr的加入对合金的组织和性能有很大影响。当Ni含量为2%时,其硬度与纯以Co为粘结相的硬质合金一致,韧性则高于以Co粘结相的合金且耐磨性有所提高,性能较稳定。张稳稳等人[19]通过以Fe和Ni为粘结剂,制备合金,并发现当Fe与Ni的比例为3:1时,合金的综合性能最好。望军等人[20]通过添加少量的Fe粉来代替等质量的Ni粉时发现,WC-Ni基硬质合金中加入少量的Fe粉即可起到明显的晶粒抑制作用。并且发现WC-7% Ni-1% Fe硬质合金的力学性能可达到Cr或Mo掺杂的WC-Ni硬质合金的水平。时凯华等人[21]通过向WC-9Ni粉末中添加Cr,以提高其性能。并发现当Cr粉添加量为1.2%时,合金的综合性能最佳。

J Zhangden等人[22]通过微波烧结制备WC-10wt%Ni-0.5SiC-0.5S2O3硬质合金,发现加入少量La2O3至WC-10wt%Ni硬质合金中,抑制WC晶粒生长,改善了WC晶粒并改善了机械性能。对于0.5wt%的La2O3,在1475 ℃下制备的WC-10wt%Ni-0.5SiC-0.5S2O3的碳化物的相对密度,硬度,抗弯强度和断裂韧性(KIC)达到其最大值为99.75%,1955 Hv,2114.3 MPa和16.19 MPa·m1/2。La2O3和SiC共掺杂WC-10wt%Ni硬质合金具有优异的综合性能。刘勇[23]通过实验发现,当真空烧结温度为1450 ℃时,WC-8%Ni硬质合金综合力学性能最高,且无脆性η相形成。

MJS Lima等人通过混合前体粉末和低温镍硝酸盐的混合物合成的WC-10wt%Ni纳米结构粉末,然后经过火花等离子体烧结过程固结WC-10wt%Ni粉末。由于颗粒重排机构和通过快速加热促进的粘合剂,也使覆盖碳化钨颗粒成为优异的润滑剂,使烧结具有良好的致密度和优异硬度。通过含有镍铬酸钙的WC-Ni纳米复合材料在较低温度下与SPS技术合并,在较低的温度,压力和烧结时间下,比常规使用的烧结时间可以保证相均匀性和较小的粒度,从而提供出色的致密化和硬度对于碳化物(WC-10wt%Ni)。如图3所示。

图3 通过SPS烧结WC-10wt%Ni样品的显微照片

3 Fe/钢粘结相

Fe是地壳中含量第4的金属元素,它储量大,低成本,良好的断裂韧性和无毒特性,并且有些特点接近钴,铁已被认为是硬质合金中钴的潜在替代品。WC-Fe复合材料不仅具陶瓷材料的高耐磨性,而且还和钢合金一样,有着良好的机械加工和热处理性能。然而,当用铁代替钴作为硬质合金结合剂时,存在许多缺点,如:铁的加入降低了允许的“碳窗”导致合金的缺碳结构,削弱了合金的力学性能[25]。

Yafei Pan[26]等人对具有不同Fe含量和细晶粒或粗晶粒WC的WC-Fe复合材料的组织和力学性能进行了研究。WC-Fe复合粉体采用粉末冶金方法加工,并通过火花等离子烧结(SPS)固结成高密度。根据热力学计算,选择烧结温度为1050 ℃。实验结果表明,WC-Fe复合材料中存在WC的两个主要相,a-Fe相和一个次要的Fe3W3C相,这与热力学计算相吻合。此外,复合材料的相对密度随Fe粘结剂含量的增加而增加,而细颗粒和粗颗粒复合材料表现出不同的趋势。在WC-Fe硬质合金中,含WC含量为30%的细颗粒WC的复合材料的最高硬度为60.5 HRC。含WC颗粒为70%的粗颗粒WC和Fe的复合材料的最大弯曲强度为1851 MPa。复合材料的断裂机理是沿晶断裂,晶间破坏和铁粘结剂塑性撕裂共同作用的结果。

Marek Tarraste[27]以铁素体铬钢作为WC硬质合金的粘结金属,制备了具有高体积分数的铁素体铬钢AISI430L的WC-FeCr硬质合金,发现WC-30%FeCr硬质合金中约2 wt%的碳添加会阻碍η相形成。

程娟等人[28]用Fe和Ni代替部分WC-8Co中的Co粘结剂,并添加微量的碳粉和稀土氧化物Y2O3制得WC-8(Fe,Co,Ni)RE硬质合金,实验发现:当Fe:Ni=3:1时,WC-8(Fe,Co,Ni)RE硬质合金的硬度和抗弯强度均达到YG8的标准。稀土的添加对制取优异性能的Fe-Ni粘结剂的硬质合金,起着较重要的作用、陈庚等人[29]采用粉末冶金法制备了WC-8(Fe/Co/Ni)硬质合金,研究发现当Fe:Co:Ni=65:20:15时,该合金的综合性能优于普通YG8硬质合金,其密度为14.68 g·cm-3,硬度为90.6 HRA,弯曲强度为1835 MPa。张金祥等人[30]通过向WC-(Fe,Ni)细晶硬质合金中添加VC,发现铁镍质量分数比1:3,添加0.5%VC的合金具有最佳的综合性能。

Tarraste M等人[31]发现铁和铁合金是完全替代钴的有希望的代替者。铌和钛是很强的碳化物形成剂,并且可以在钢中稳定碳,防止形成有害的碳化铬相的众所周知的合金元素。并且在实验中发现,WC-FeCr与元素Nb和Ti合金化。添加了碳稳定元素,能够改善铁素体钢粘结剂的WC硬质合金的结构均匀性和耐磨性。袁德林[32]发现添加稀土元素能有效提高钢结硬质合金的密度和性能,添加Ce元素的效果好于Y元素。

4 高熵合金粘结相

对于传统的合金,添加其他组元容易形成金属间化合物,使合金的脆性增加,使用性能降低。但当合金中组元较多、含量较大时,会抑制其产生金属间化合物,提高其使用性能。高熵合金(HEA)就是利用这个原理设计的一种新型合金,它通过至少5种元素主元(每种元素的含量范围为5~35wt%),形成简单的固溶体晶体结构,有效避免了金属间化合物的形成,并实现力学性能、物理和化学性能的显著提升。因此,以高熵合金作为粘结相,对进一步改善硬质合金性能提供了新的可能。

Luo W等人[33]通过火花等离子体烧结法制备了具有机械合金化的AlxCoCrCuFeNi(x=0、0.5、1.0、1.5)高熵合金粘结剂的超细WC硬质合金。实验结果表明:

(1) 由于HEA粘结剂的扩散作用缓慢,WC-HEA硬质合金的WC晶粒生长活化能增大。因此,在相同的加工参数下,WC-HEA硬质合金的平均WC晶粒尺寸比WC-Co的平均WC晶粒小至少57%。此外,降低HEA粘合剂中的Al含量可以增强其抑制WC-HEA硬质合金中WC晶粒长大的作用,从而导致更精细的组织。

(2) WC-HEA硬质合金的相对密度和HEA粘结剂的硬度均随HEA粘结剂中Al含量的增加而增加,这是造成该现象的主要原因。

(3) WC-HEA硬质合金的断裂韧性是由HEA粘合剂在WC上的润湿性以及HEA粘合剂的固有烧结性能和可变形性共同决定的。此外,其中WC和HEA相之间的润湿性占主导地位,HEA粘合剂中Al含量的增加会降低润湿性和断裂韧性。

(4) WC-HEA硬质合金的增韧机理与SPS烧结WC-Co合金的增韧机理相同。裂纹挠度,WC晶粒拉出和裂纹桥接。如图4所示。

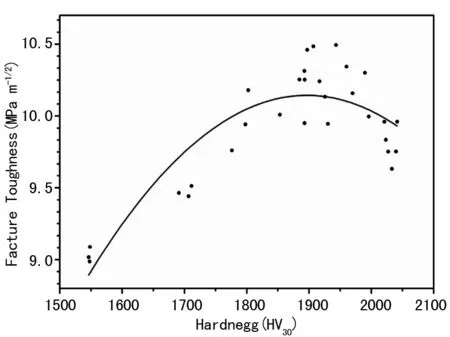

图4 WC/HEA复合材料的断裂韧性与维氏硬度的关系[34]

Luo等人[37]以机械合金化的AlCoCrCuFeNi高熵合金粉为粘合剂,通过SPS制备WC-HEA复合材料时发现,在相同的加工参数下,WC-HEA复合材料的平均WC晶粒尺寸比WC-Co复合材料小136.5%。与传统的WC-Co复合材料不同,WC-HEA的断裂韧性随着维氏硬度的增加先增加后降低。WC-HEA复合材料综合力学性能高于传统WC-Co复合材料。SPS法可能制造WC-HEA复合材料,以取代传统的WC-Co复合材料。钱峰[35]在研究水刀砂管材料时,采用机械合金化法制备的高熵硬质合金WC-0.5Al0.5CoCrCuFeNi,所制得这种WC硬质合金硬度达到2535 HV,断裂韧性为7.1 MPa·m1/2,抗弯强度为790 MPa。Zhou P L等人[36]研究 AlCrFeCoNi-WC合金,并发现最终的WC-HEA复合体系由两个或三个硬相(WC,M3W3C,M3W9C4)和剩余的具有Fcc结构的HEA粘合剂组成。WC-HEA具有优良的硬度和抗压强度。10AlCrFeCoNi-WC硬质合金在1400 ℃烧结2 h后具有最大硬度和抗弯强度,分别为2160 Hv和4395 MPa。如图5所示。

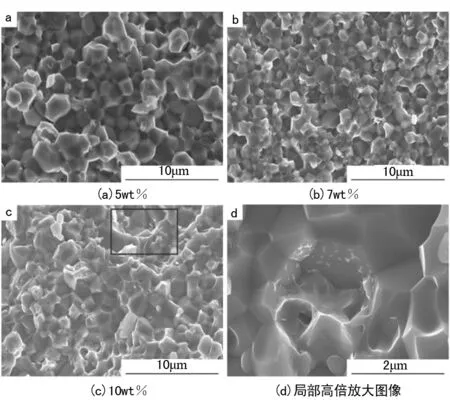

图5 在1450 ℃下烧结不同HEA量的硬质合金断裂表面的SEM图像[37]

Zhan-Wen He等人发现CoCrNiCuMn高熵合金在硬质合金体系中是稳定的。扫描电镜观察了CoCrNiCuMn硬质合金的断口形貌,表明CoCrNiCuMn分布在晶界内,晶粒紧密结合在一起。并且随着CoCrNiCuMn含量的增加,硬度水平逐渐提高。但是,韧性水平却出现了相反的趋势。10wt%CoCrNiCuMn硬质合金的最高韧性值为7.05 MPa·m1/2。

Li H等人[38]通过粉末冶金方法制造了一种成分为Co25Cr21Fe18Ni23Mo7Nb3WC2的原位CoCrFeNi-M6Cp高熵合金(HEA)基硬质合金。拉伸试验表明该硬质合金在室温下的屈服强度为573 MPa,极限拉伸强度为895 MPa,伸长率为5.5%。

5 无粘结相

前述内容表明,硬质合金的性能主要取决于粘结相含量和WC晶粒尺寸。典型的WC-Co硬质合金中钴的含量小于30wt%,且WC晶粒尺寸范围从亚微米级到几微米。诸如Co的粘结相有利于提高断裂韧性和强度,但同时也会降低硬度,耐蚀性和耐磨性。此外,由于钴的热膨胀系数与碳化钨不同,因此钴也可能引起热应力,从而限制了钴在高温和恶劣条件下的应用。在硬质合金中,硬质合金的软化会遭受电偶腐蚀,这是因为与硬质合金相比,粘结剂相的氧化电位更高。一旦粘合剂相溶解,机械性能就会严重恶化。因此,通过减少或消除粘结剂相的数量,可以提高胶结碳化物的耐腐蚀性。近年来,无粘结剂硬质合金受到越来越多的研究关注。

无粘结剂的硬质合金,是指含有很少(<0.5wt%)或不含粘合剂。通常无粘接剂硬质合金强度硬度很高,且具有优异的耐腐蚀性、耐磨性和抗氧化性。无粘合剂碳化钨在精密光学,特殊耐磨情况,切削工具和拉拔模具领域具有独特的优势。

吴博[39]通过优化研究无粘结剂WC硬质合金工艺时,制备出密度为15.2 g·cm-3,硬度为2259 HV,抗弯强度为864 MPa的无粘结相硬质合金。陈伟聪[40]采用热压烧结法制备超细晶无粘结相硬质合金,发现在烧结温度1700 ℃,压力40 MPa,保温时间60 min,所得无粘结相硬质合金的平均晶粒粒径为263.6 nm,维氏硬度为 288.7 MPa,断裂韧性为 7.1 MPa·mm1/2。李仁琼等人[41]研究发现,经热等静压处理可以明显提升无粘结相硬质合金的相对密度和抗弯强度。并且在使用原始粉末平均粒度越细小,所制得的合金力学性能更优。

陈林波等人[42]通过研究发现,向合金中添加VC和TiC,可以有效地改善无金属结合剂WC基硬质合金的摩擦磨损性能。Zan X等人[43]通过向无粘结相硬质合金中添加Mo2C,发现晶粒尺寸不随Mo2C添加量的增加而变化,而硬质合金的耐磨性明显提高。磨料磨损测试的数据表明,当Mo2C的添加量从0%更改为6.0 wt%时,硬质合金的磨损量损失从7.32减少到0.02 cm3/105r。(W,Mo)C的形成是由于Mo2C含量较高的样品具有较高的耐磨性,并且由于高温烧结而导致WC和Mo2C相互混溶,因此与其他样品相比,其磨损表面光滑且没有明显的晶粒脱落。L Silvestroni等人[44]通过在1820 ℃下热压烧结完全致密的金属游离WC陶瓷。加入5Vol%的碳化硅使其致密化。得到的陶瓷呈双峰晶粒尺寸和形状分布,WC呈现为平方亚微米晶粒般的棒状颗粒,高达37的纵横比。该组织的微观结构特征导致其硬度高达20 GPa,超过1 GPa的抗弯强度,并且断裂韧性7 MPa·m1/2以上。更显着的是,1500 ℃高温时强度仍然超过1000 MPa,裂缝韧性升高到15 MPa·m1/2。正是在这种高温度的陶瓷中呈现高强度和特征的这种组合,使其在恶劣环境中可以广泛应用。

图6 配碳0.35%样品浇结后微观形貌[45]

严峰等人[48]发现,经过球磨后的WC粉末所制硬质合金的硬度达到2157 Hv,比使用经未球磨的WC粉末的硬度高15倍,密度为95.1%。通过断口形貌分析观察到明显的解理断裂。Liu, X等人[46]采用两种粒径为200 nm和1.4 μm的碳化钨通过高频感应加热压制(HFIHP)制备无粘接相硬质合金(BLC)。HFIHP的优势在于它可以非常快速地致密化至接近理论密度,并禁止晶粒长大。相证实,在BLC中仅发现WC相。BLC的显微硬度,抗弯强度和断裂韧性分别为23.06 GPa,780 MPa和9.4 MPa·m1/2。BLC的断裂模式为晶间和晶间的脆性破坏,以及少量的晶粒析出。BLC的抗冲蚀磨损性比常规硬质合金高约20倍。

Wang J等人[47]对WC粉进行化学活化预处理,并通过化学液体混合法制备WC-Y2O3复合粉。并通过火花等离子烧结(SPS)无粘结相硬质合金。结果表明,Y2O3的添加对无粘结剂碳化钨的烧结致密化和力学性能有明显影响。烧结温度为1600 ℃时,获得相对密度为99.7%,维氏硬度值为242 MPa,断裂韧性为10.5 MPa·m1/2的无粘结剂硬质合金。

6 结论与展望

Co粘结剂硬质合金由于具有出色的性能,一直被作为最广泛使用的粘结剂,但由于其耐腐蚀性差,且价格昂贵,近年来人们一直在寻找“Co”的代替品。Ni具有与其相近的性质,并且比Co耐腐蚀性好,应用也比较广泛。Fe/钢基由于其价格便宜,且有与Co类似的性质,近年来被人们广泛研究,人们通常选择向其中添加其他金属粘结剂和添加剂,来达到工业级别硬质合金的性能。高熵合金粘接剂可以通过选择不同组元和不用配比,达到不同的使用性能,但是由于其存在残余孔隙率和相分离等缺陷,人们还需进一步努力研究。无粘结相硬质合金有着出色的硬度和耐腐蚀性,优异的热稳定性和化学稳定性,但是其韧性较差,还需进一步改进。

寻找替代Co的硬质合金粘结相的工作从未止步,而Ni、Fe/钢基、高熵合金粘结相和无粘结相硬质的研究在迅速发展,应用的领域不断增加,其面临的挑战也在不断加剧,粘结相的种类、含量的不同对硬质合金的力学性能和使用加工性能都有很大的影响,因此需要大量的基础研究工作,不断创新、改进现有技术,研制出更加优异、高性价比的硬质合金粘结剂替代方案。并且,制造工艺也要推陈出新,在绿色发展的同时仍需更加细致的改进工作。